酯醛气相缩合催化剂及其制备方法和应用与流程

本发明涉及催化剂制备的,尤其是涉及一种酯醛气相缩合催化剂及其制备方法和应用。

背景技术:

1、甲基丙烯酸甲酯(mma)是一种应用广泛的有机化学原料,它不仅能够用于树脂、粘合剂以及涂料,还能够用于离子交换树脂、纸张上光剂、纺织印染助剂、皮革处理剂、润滑油添加剂、原油降凝剂、木材的浸润剂、电机线圈的浸透剂以及制备自修复微胶囊等。聚甲基丙烯酸甲酯(pmma)是mma最主要的下游应用领域,以mma为主体与少量丙烯酸酯类单体共聚形成的共聚物,因其具备出色的介电性、电绝缘性、抗电弧性、耐腐蚀性、耐湿热性、耐寒性、耐老化以及较高的机械强度等性能被广泛关注。

2、mma的制备技术路线包括乙烯法、丙酮法和异丁烯法(叔丁醇)等。其中,乙烯羰基酯化合成丙酸甲酯(mp),再与甲醛气相缩合制备mma,是目前最先进、最环保的工艺路线,该工艺的难点在于酯醛缩合催化剂的开发。目前,酯醛气相缩合催化剂的专利文献报道主要集中在负载型掺杂碱金属催化剂,尤其是二氧化硅负载型掺杂铯催化剂。

3、专利us6544924、us7053147和专利cn1154537等中公开的催化剂,包括1-10wt%主活性成分碱金属,尤其是cs,引入助剂硼、镁、铝和铪中的一种或者多种,每100摩尔二氧化硅中含有0.25到2克助剂,使用多孔、高比表面积的二氧化硅为载体。专利cn102350336中公开一种添加助剂的zr-cs系mma催化剂及其制备方法,助剂选自钠、钾、镁、锌、钡中的一种或者多种金属盐。cn101829558中公开了一种cs-zr-ce/sio2催化剂,主要在浸渍制备过程中加入水溶性非离子型表面活性剂作为活性组份cs在载体表面的分散促进剂,通过改变分散促进剂的浓度和种类来提高活性组份在载体表面的分散度,从而提高催化剂的催化性能。专利cn103551148中公开催化剂主活性组份包括cs的氧化物或盐中的一种或多种,活性助剂为sb、nb、ag、al、zr的氧化物或盐中的一种或多种,载体包括二氧化硅和载体助剂,主要提高催化剂的耐水性能。专利cn107999070公开了以铯盐为活性主组份引入钼、锰、锆、钯等助剂制备成活性组份前驱体,然后通过明胶等粘结剂将活性前驱体负载于陶瓷载体上,以提高催化剂的机械强度。专利cn106423159中公开采用浸渍法引入活性组份碱金属铯的盐和钯、钌、铱和镍等金属作为抗积碳组份,以提高催化剂的抗积碳性能。专利cn112675830中公开以泡沫二氧化硅为载体,采用浸渍方法引入碱金属铯、钾以及铝或铋,调节催化剂焙烧气氛和条件,以改善催化剂性能,丙酸甲酯转化率16-20%,mma选择性92%左右。

4、专利cn104475145中公开以介孔二氧化硅分子筛sba-15为载体,将含有金属钙、镁、铝、铁等离子水溶液浸渍并微波下浸渍干燥、焙烧得到改性后载体,再将含有碱金属铯离子水溶液在微波条件下浸渍干燥焙烧得到催化剂,以改善催化剂性能。专利cn107175094中公开以二氧化硅与二氧化钛复合氧化物为载体,将铯盐溶于水或乙醇与凝胶混合再过滤、洗涤、干燥、成型、焙烧获得催化剂。专利cn110694608中公开以盐酸、磷酸等处理二氧化硅提高载体比表面积,然后采用浸渍法引入活性组份铯以及助剂元素p、v、w、b等,成型助剂为聚乙烯醇等。

5、综上所述,目前酯醛气相缩合催化剂的研究基本都是采用浸渍法引入不同助剂以改善催化剂的活性、耐磨性、耐水性和抗积碳性等。研究者并未关注催化剂制备过程中催化剂结构变化的影响,也未关注催化剂活性中心的本质,虽开展了大量的研究工作,但催化剂性能并未展示出显著提高。

6、有鉴于此,特提出本发明。

技术实现思路

1、本发明的目的之一在于提供一种酯醛气相缩合催化剂的制备方法,能够促进碳酸铯在载体二氧化硅表面均匀分散,使得催化剂具有高活性和高选择性的催化性能;能够有效利用二氧化硅与碱性盐共热硅氧键重构,使得催化剂具有高机械强度和高水热稳定性。

2、本发明的目的之二在于提供一种酯醛气相缩合催化剂,具有高活性、高选择性、高机械强度以及高水热稳定性的优势。

3、本发明的目的之三在于提供一种酯醛气相缩合催化剂的应用,能有效催化脂肪酸酯与醛合成得到不饱和烯酸酯,显著改善酯醛气相缩合反应的催化活性和选择性。

4、为了实现本发明的上述目的,特采用以下技术方案:

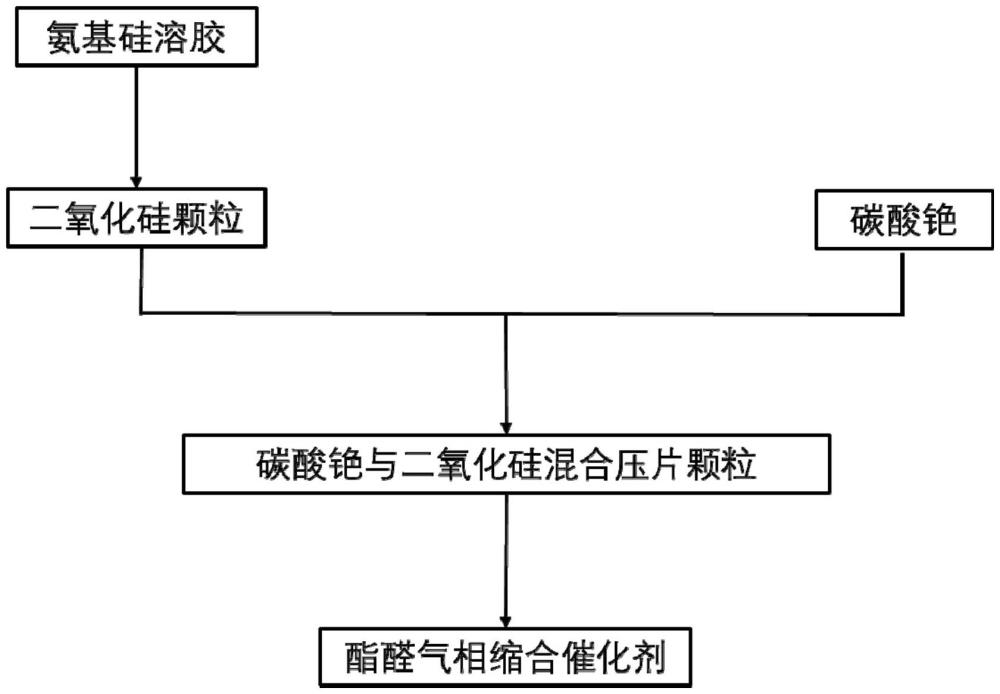

5、第一方面,一种酯醛气相缩合催化剂的制备方法,包括以下步骤:

6、将氨基硅溶胶蒸氨后进行第一焙烧,得到二氧化硅,取所述二氧化硅与碳酸铯经固体混合后再进行第二焙烧,得到所述酯醛气相缩合催化剂。

7、进一步的,所述蒸氨的温度为80℃-120℃;

8、优选地,所述第一焙烧的温度为650℃-750℃;

9、优选地,所述第一焙烧的时间为4h-12h,优选为4h-6h;

10、优选地,所述第一焙烧的方式包括通过马弗炉进行焙烧。

11、进一步的,所述第一焙烧之后还包括将二氧化硅进行粉碎的步骤;

12、优选地,所述二氧化硅粉碎后的粒径为10μm-100μm。

13、进一步的,所述碳酸铯与二氧化硅的质量比为1:10-30,优选为1:10-20;

14、优选地,所述二氧化硅与碳酸铯混合之后还包括将混合物料进行成型的步骤;

15、优选地,所述成型的方式包括压片法成型;

16、优选地,所述压片法成型的压力为3mpa-15mpa;

17、优选地,所述压片法成型的压力为5mpa-13mpa,优选为7mpa-12mpa。

18、进一步的,所述第二焙烧的温度为610℃-750℃;

19、优选地,所述第二焙烧的温度为610℃-700℃,优选为610℃-650℃;

20、优选地,所述第二焙烧的时间为4h-12h,优选为4h-6h;

21、优选地,所述第二焙烧的方式包括在空气气氛下通过马弗炉进行焙烧。

22、第二方面,一种上述任一项所述的制备方法制备得到的酯醛气相缩合催化剂。

23、进一步的,所述催化剂的bet比表面积为30m2/g-80m2/g,优选为30m2/g-60m2/g;

24、优选地,所述催化剂的平均孔径为25nm-35nm;

25、优选地,所述催化剂中cs2co3与sio2的质量比为3-10:97-90。

26、进一步的,所述催化剂的碱性位点数量为0.02-0.04mmolco2/g*catalyst;

27、优选地,二氧化碳脱附温度低于150℃的碱性位点占总碱性位点的比例为70%-90%,优选为80%-90%;

28、优选地,二氧化碳脱附温度不高于200℃的碱性位点占总碱性位点的比例为90%-100%,优选为95%-100%;

29、优选地,所述催化剂的酸性位点数量为0.000-0.001μmolnh3/g*catalyst。

30、第三方面,一种上述任一项所述的催化剂在催化脂肪酸酯与醛制备不饱和烯酸酯中的应用。

31、进一步的,所述脂肪酸酯包括碳原子数为2-10的脂肪酸酯,优选为乙酸酯和丙酸酯中的至少一种;

32、优选地,所述醛包括碳原子数为1-4的脂肪醛,优选为甲醛和乙醛中的至少一种;

33、优选地,所述催化的工艺参数如下:

34、反应压力0.01mpa-0.2mpa;总进料质量空速0.5h-1-3h-1;反应温度320℃-390℃。

35、与现有技术相比,本发明具有如下有益效果:

36、本发明提供的酯醛气相缩合催化剂的制备方法,以碳酸铯和氨基硅溶胶为原料,经蒸氨(干燥)、固体(粉末)混合和焙烧,即可得到催化剂,不仅制备工艺简单,无浸渍、无过滤、无洗涤等操作,不产生含碱、金属离子的废水,制备过程清洁,而且制备过程中基于二氧化硅表面存在大量硅羟基提供弱酸性和碳酸铯单层自分散机制,促进了碳酸铯(cs2co3)在载体二氧化硅(sio2)表面均匀分散,从而使得催化剂具有高活性和高选择性的催化性能;同时,制备过程中有效利用了二氧化硅与碱性盐共热硅氧键重构,进而使得催化剂具有高机械强度和高水热稳定性。

37、本发明提供的酯醛气相缩合催化剂,该催化剂包括cs2co3晶粒和sio2晶粒,为二氧化硅负载碳酸铯催化剂,具有高活性、高选择性、高机械强度以及高水热稳定性的优势。

38、本发明提供的酯醛气相缩合催化剂的应用,能有效催化脂肪酸酯与醛合成得到不饱和烯酸酯,显著改善酯醛气相缩合反应的催化活性和选择性。

- 还没有人留言评论。精彩留言会获得点赞!