本发明属于催化剂制备和co2资源化利用领域,具体涉及一种co2加氢合成高级醇的催化剂及其制备方法和应用。

背景技术:

1、随着工业发展和现代文明的加速,化石燃料的大量使用导致大气中的co2浓度上升,引发了一系列环境问题,并对人类社会的可持续发展构成了严峻挑战。为了应对这一问题,将co2转化为高附加值的化学品或燃料,如高级醇(c2-6oh,碳原子数为2-6的直链醇),已成为一种重要的研究方向,这对于减少温室气体排放和实现能源转型及循环经济具有重要意义。高级醇因其高能量密度和高辛烷值而备受关注,它们是能源化工的重要基础原料。传统的高级醇生产方法,如粮食发酵法和烯烃水合法,存在流程长、碳排放高等问题。相比之下,co2加氢合成高级醇(co2-has)技术因其流程短、效率高等优势,具有替代传统合成方法的潜力。

2、在co2-has催化剂的现有研究中,催化剂的高效制备是制约co2-has技术发展的重要瓶颈,现有技术co2转化率和c2+oh选择性通常较低。

3、参见张昕昕等人在《高等学校化学学报》中发表的“co2加氢制低碳醇cufe基催化剂中的mn助剂效应”。其公开了一种共沉淀法制备的mncufezn-k催化剂,并应用于co2加氢制备c2+oh的反应中,在320℃和5mpa的条件下,co2的转化率为29.4%,c2+oh选择性达到23.2%。该催化剂的co2的转化率和c2+oh选择性虽然相较以往有所提升,但是其co2的转化率和c2+oh选择性依旧有很大的提升空间。

4、中国专利cn116099540a公开了一种氧化铟、过渡金属和碱金属三重位点的低碳醇催化剂,将铟前驱物溶解并加入沉淀剂得到沉淀液并搅拌、过滤、洗涤,得到氧化铟前体后干燥、焙烧,将焙烧后得到的氧化铟加入到碱金属助剂(na或k)和金属助剂(fe、co、ni、cu、zn、mg)前驱物溶液中搅拌,将得到的复合物干燥并焙烧,经氢气与氩气混合气氛或一氧化碳气氛活化后即得催化剂产品。该催化剂c1-4oh选择性高达95.5%,但是co2转化率只有11%-20%。在该发明中,虽然c1-4oh选择性高但是co2转化率低,资源利用效率太低,依旧有很大改进空间。

5、为了解决催化剂co2转化率和高级醇选择性不能同步提高的问题,本发明主要通过引入多种助剂对催化剂进行修饰,同时采用机械球磨法提高活性组分的分散度,制备得到co2转化率高同时高级醇选择性好的催化剂。这种创新的催化剂制备技术为co2的资源化利用和高级醇的绿色合成提供了新的可能性,在催化剂制备领域具有广阔应用前景。

技术实现思路

1、本发明的术语和声明:

2、1、如本文所用,冠词"一个"、"一种"和"所述":除非以其它方式明确地限定到一个(种)对象,否则包括复数的对象。

3、2、如本文所用,数值范围:除非以其他方式明确指出,本文中公开的所有范围或比率将会被理解为包括其中包含的任何和所有的子范围或子比率。例如,声明的1至30的范围或比率应当被认为包含在最小值1和最大值30之间,并且包括断端点在内的任何子范围或子比率、整数、小数或由整数或小数构成的子范围或子比率。

4、3、如本文所用,“高级醇”特指碳原子数为2-6的直链醇,即c2-6oh。

5、本发明公开了一种co2加氢合成高级醇的催化剂及其制备方法和应用,对催化剂引入多种助剂进行修饰,同时采用机械球磨法提高活性组分的分散度,制备得到co2转化率较高且高级醇选择性好的催化剂。

6、为实现上述发明目的,本发明所采用的技术方案如下:

7、第一方面,本发明提供一种用于co2加氢合成高级醇的催化剂,所述催化剂包括活性组分、助剂ⅰ、助剂ⅱ;

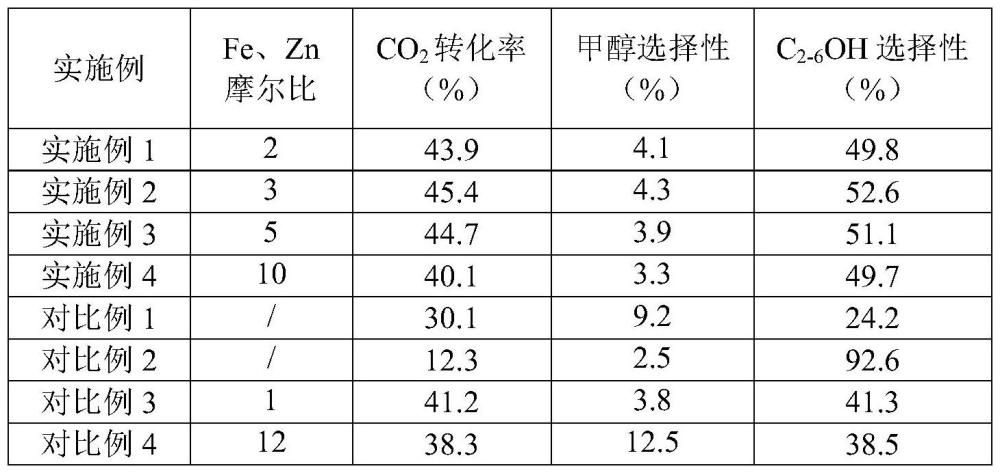

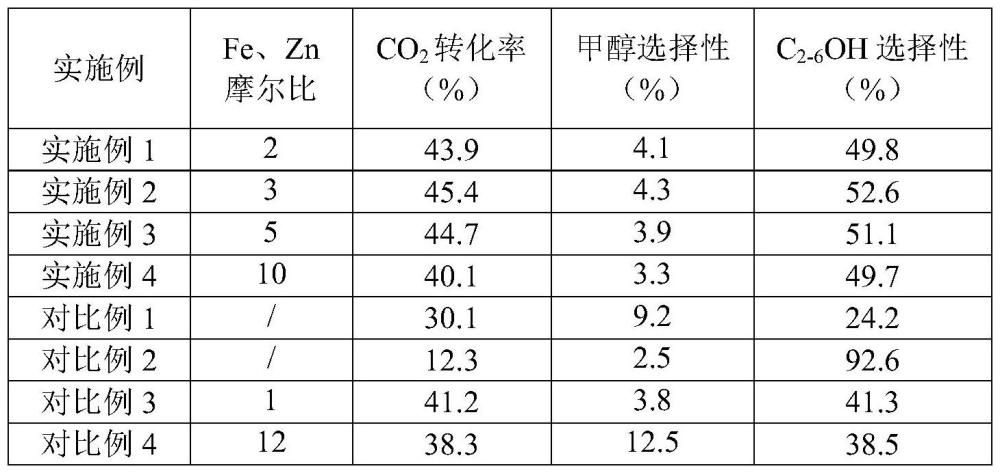

8、所述活性组分为fe和zn,fe和zn的摩尔比为:2-10:1;

9、优选地,所述fe和zn的摩尔比为:3-10:1;

10、优选地,所述fe和zn的摩尔比为:3-5:1;

11、优选地,所述fe和zn的摩尔比为:3:1。

12、所述助剂ⅰ为na、k、rb、cs中的一种或多种,质量分数为0.2-3%;

13、优选地,所述助剂ⅰ为k;

14、优选地,所述助剂ⅰ质量分数为0.5-2%;

15、所述助剂ⅱ为zr、mn中的一种或多种,质量分数为3-10%。

16、优选地,所述助剂ⅱ为zr;

17、优选地,所述助剂ⅱ质量分数为6-10%。

18、第二方面,本发明提供了一种用于co2加氢制备高级醇的催化剂的制备方法,包含以下步骤:

19、(1)将fe盐、zn盐、助剂ⅰ的前驱体和助剂ⅱ的前驱体放入球磨罐中进行研磨;

20、(2)将研磨后的样品进行干燥和焙烧,得到催化剂。

21、优选地,步骤(1)中所述fe盐、zn盐和助剂ⅱ的前驱体可选自其相应的硝酸盐、氯化盐、硫酸盐和醋酸盐中的一种或多种;

22、优选地,所述助剂ⅰ的前驱体可选自其相应的碳酸盐和氢氧化物中的一种或多种。

23、优选地,步骤(1)中所述球磨转速为200-500r/min;所述球磨时间为0.5-4h。

24、优选地,步骤(2)中所述干燥温度为120℃,干燥时间为12-24h;所述焙烧温度为350-450℃,焙烧时间为2-5h。

25、第三方面,本发明还提供了一种用于co2加氢合成高级醇的催化剂的应用,包括如下步骤:

26、(1)将催化剂与石英砂混合,装填于固定床恒温区;

27、(2)催化剂经还原后,降温至反应温度,通入原料气,背压后进行反应。

28、优选地,所述工艺参数如下:

29、催化剂和石英砂的目数均为40-60目,催化剂与石英砂的质量比为1:2;

30、还原气选自纯h2、纯co、体积分数10%的h2和ar混合气、co体积分数10%的co和ar混合气中的任一种;

31、还原温度为350-400℃,还原时间为2-8h;

32、原料气体积比为h2:co2:n2=18:6:1,空速为3000-6000mlgcat-1h-1。

33、反应温度为240-320℃,反应压力为3-5mpa。

34、第四方面,本发明还提供了一种co2加氢催化剂制备高级醇的方法,包括如下步骤:

35、(1)将co2加氢催化剂与石英砂混合,装填于固定床恒温区;

36、(2)co2加氢催化剂经还原后,降温至反应温度,通入原料气,背压后进行反应。

37、优选地,所述工艺参数如下:

38、催化剂和石英砂的目数均为40-60目,催化剂与石英砂的质量比为1:2;

39、还原气选自纯h2、纯co、体积分数10%的h2/ar混合气、co体积分数10%的co/ar混合气中的任一种;

40、还原温度为350-400℃,还原时间为2-8h;

41、原料气体积比为h2:co2:n2=18:6:1,空速为3000-6000mlgcat-1h-1。

42、反应温度为240-320℃,反应压力为3-5mpa。

43、本发明的有益效果为:

44、(1)精确调控:该催化剂的制备方法能够精确控制活性组分的分布;

45、(2)优异性能:该催化剂在co2加氢合成高级醇反应展现出优异的催化活性和选择性;

46、(3)环境友好:该催化剂的制备过程避免溶剂使用,降低了环境影响;

47、(4)操作简便:该催化剂的制备过程简化了催化剂的制备流程,易于操作和管理;

48、(5)可扩展性:该催化剂适合从小规模实验室到大规模工业生产的转化,具有很好的放大潜力;

49、(6)规模生产:该催化剂由于操作的简便性和可扩展性,该技术便于实现规模化生产,满足工业需求。