一种活性组分原位生长的整体式低碳烷烃催化剂及其制备方法与应用

本发明属于大气污染防治中的低碳烷烃催化氧化,具体涉及一种活性组分原位生长的整体式低碳烷烃催化剂的制备方法与应用。

背景技术:

1、甲烷是一种强效的温室气体,其温室效应潜能值(gwp)远高于二氧化碳。虽然甲烷在大气中的浓度远低于二氧化碳,但其对全球变暖的贡献却不容忽视。甲烷的排放主要来源于化石燃料的开采和使用、农业活动(如水稻种植、畜牧业)、垃圾填埋场等。

2、催化氧化技术具有高效性、高适应性、高选择性、操作简便等优势,其核心在于好活性催化剂的开发。而钴基尖晶石催化剂的高活性引起广泛关注,相关的研究也如火如荼开展。但科学研究中将开发催化剂粉体作为首要任务,在实际应用中,整体式催化剂是大气污染治理中最常用的催化剂形式。

3、然而,在生产整体式催化剂过程中通常在活性金属氧化物中加入无机和有机粘结剂制浆,所得浆料通过涂覆的方法将活性组分负载于载体表面(cn 111167436b)。经过高温烧结后,可能造成某些活性组分被粘结剂覆盖,从而降低了催化活性,造成催化活性难以达到预期,这成为了现阶段亟需解决的问题。

4、原位生长工艺能够避免活性组分被覆盖的问题,但是当活性组分在载体表面通过湿化学法、溶胶-凝胶法等方法实现原位生长后,这些新生成的活性相与载体之间的相互作用可能尚未达到最优状态,尤其是在未经过适当后处理的情况下。随后,若直接进行煅烧处理以去除杂质、促进晶化,可能会因为热处理过程中的温度梯度、应力集中以及活性组分与载体之间热膨胀系数的差异,导致机械强度显著降低,因此极大的限制了原位生长工艺的应用。

5、中国专利cn102151564a脱硝整体式催化剂的制备方法及其浆料,介绍了一种脱硝整体式催化剂的制备及其浆料配方,该浆料由催化剂、硅胶和水混合而成,通过浸渍法制备催化剂。然而,所制备的整体式催化剂存在活性组分易脱落的问题,且未能达到性能要求。

6、中国专利cn102151564a一种整体式催化剂的制备方法,提出了一种整体式催化剂的制备流程,包括制备类水滑石泥浆,将其与水和粘结剂混合成涂覆浆料,再将浆料均匀涂覆于载体上,经干燥与煅烧后制得。但该催化剂效果不佳,且催化剂脱落率高。

技术实现思路

1、为了克服现有技术存在的上述不足,本发明的目的是提供一种活性组分原位生长的整体式低碳烷烃催化剂的制备方法与应用。

2、本发明的目的至少通过如下技术方案之一实现。

3、本发明提供的制备方法,利用旋转水热法不仅实现活性组分在催化剂载体表面的直接生长,克服了在制备过程中添加无机粘接剂导致的活性组分被覆盖的问题,提高催化剂的比表面积。

4、旋转水热工艺以及添加剂的存在能够实现镍离子在钴基尖晶石晶格中的均匀嵌入,进一步提高低碳烷烃的催化活性。

5、镍离子不仅作为掺杂剂提高催化剂的活性,而且掺杂镍离子提高了活性组分在载体表面的机械强度,显著提高了催化剂的稳定性。

6、本发明提供的一种活性组分原位生长的整体式低碳烷烃催化剂的制备方法与应用,包括如下步骤(可参照图1):

7、(1)将金属硝酸盐和尿素分别溶于去离子水,得到金属硝酸盐溶液和尿素溶液,在搅拌条件下将尿素溶液滴加至金属硝酸盐溶液中,得到澄清混合溶液;

8、(2)将nh4f和乙二胺四乙酸二钠添加至澄清混合溶液中,得到澄清的前驱体溶液;

9、(3)取堇青石载体进行酸处理后进行铝胶涂覆煅烧,然后将堇青石载体置于反应釜中,加入步骤(2)所得前驱体溶液;

10、(4)将步骤(3)中装有堇青石载体的反应釜转移至具有旋转功能的烘箱中进行水热反应,得到负载活性组分的整体式催化剂;

11、(5)将步骤(4)所得的整体式催化剂进行清洗,干燥,在空气条件下煅烧,得到所述的活性组分原位生长的整体式低碳烷烃催化剂。

12、进一步地,步骤(1)中,所述金属硝酸盐和尿素的摩尔比为:1:2-1:5,所述金属硝酸盐溶液的浓度为0.4-0.6mol/l,所述金属硝酸盐需同时包含硝酸钴和硝酸镍,其中硝酸钴和硝酸镍的摩尔比为2:1-14:1,所述尿素溶液的浓度为0.8-1.2mol/l。所述搅拌反应的搅拌速率为1000-2000rpm。

13、优选地,步骤(1)中,所述金属硝酸盐和尿素的摩尔比为:1:2,所述金属硝酸盐溶液的浓度为0.5mol/l,所述硝酸钴和硝酸镍的摩尔比为5:1,所述尿素溶液的浓度为1.0mol/l。所述搅拌反应的搅拌速率为2000rpm。

14、进一步地,步骤(2)中,所述nh4f与金属硝酸盐的摩尔比为1:10-1:15,乙二胺四乙酸二钠的与金属硝酸盐的摩尔比为1:15-1:20。

15、优选地,步骤(2)中,所述nh4f与金属硝酸盐的摩尔比为1:10,乙二胺四乙酸二钠的与金属硝酸盐的摩尔比为1:15。

16、进一步地,步骤(3)中,所述取堇青石载体进行酸处理后进行铝胶涂覆煅烧具体为:采用4-6mol/l的硝酸进行酸处理,控制酸处理温度为80-90℃,酸处理时间为1-2小时;酸处理完成后,在去离子水中超声清洗,并换水3-4次,干燥后进行铝胶涂覆煅烧步骤。

17、优选地,步骤(3)中,所述堇青石载体选用5mol/l的硝酸进行酸处理,控制酸处理温度为80℃,酸处理时间为1小时。酸处理完成后,在去离子水中超声清洗,并换水3次。

18、进一步地,步骤(3)所述的铝胶的合成方法为每100ml去离子水中,加入13-15g拟薄水铝石,充分溶解并升温至80-85℃,加入2-3ml 5mol/l的硝酸溶液,搅拌至溶液为乳白色澄清胶体即可使用。

19、优选地,步骤(3)所述的铝胶的合成方法为每100ml去离子水中,加入13g拟薄水铝石,充分溶解并升温至80℃,加入3ml 5mol/l的硝酸溶液。

20、进一步地,所述铝胶涂覆煅烧步骤为:采用浸渍提拉法将堇青石载体涂覆3-4次铝胶,干燥后在1000-1200℃的马弗炉中煅烧;所述煅烧为:以2℃/min的升温速率升至目标温度后保温1-2小时;

21、优选地,步骤(3)所述采用浸渍提拉法将堇青石载体涂覆3次铝胶,干燥后在1000℃的马弗炉中煅烧,以2℃/min的升温速率升至目标温度后保温2小时;

22、优选地,步骤(3)所述的堇青石载体孔道方向应垂直于反应釜截面(水平截面),堇青石载体的方形或圆形截面的最大尺寸应略小于反应釜的直径,使其在旋转过程中限制在垂直方法移动。

23、进一步地,步骤(4)中,所述的烘箱中反应釜的旋转速率为2-8r/min。以2-10℃/min的升温速率升至120-150℃,保温9-24小时,之后自然降至室温。

24、优选地,步骤(4)中,旋转水热工艺中,控制转速为5r/min,以5℃/min的升温速率升至120℃,保温12小时,之后自然降至室温。

25、进一步地,步骤(5)所述清洗步骤在采用去离子水淋洗催化剂表面,所述干燥步骤在80-120℃的烘箱中完成,所述煅烧步骤在马弗炉中以500-600℃煅烧2-5小时。

26、优选地,步骤(5)所述干燥步骤在80℃的烘箱中完成,所述煅烧步骤在马弗炉中以550℃煅烧3小时。

27、本发明提供的一种制备方法制得的用于低碳烷烃催化燃烧反应的一种活性组分原位生长的整体式低碳烷烃催化剂。

28、发明提供的活性组分原位生长的整体式低碳烷烃催化剂能够应用在低碳烷烃催化中。

29、与现有技术相比,本发明具有如下优点和有益效果:

30、(1)本发明提供的制备方法简单,绿色环保,可控性高,制得的活性组分原位生长的整体式低碳烷烃催化剂,以甲烷作为探针分子,当转化率为10%,其转化温度为281℃,当转化率为90%时,其转化温度为320℃。其催化活性高;无需引入贵金属,显著降低了制备成本;

31、(2)传统的整体式催化剂制备方法为浆料涂覆法,浆料中的无机粘接剂造成活性组分被覆盖的问题难以解决,而本发明通过原位生长在载体表面负载活性组分的工艺,无粘结剂覆盖活性位点的问题,提高了低碳烷烃的催化活性。

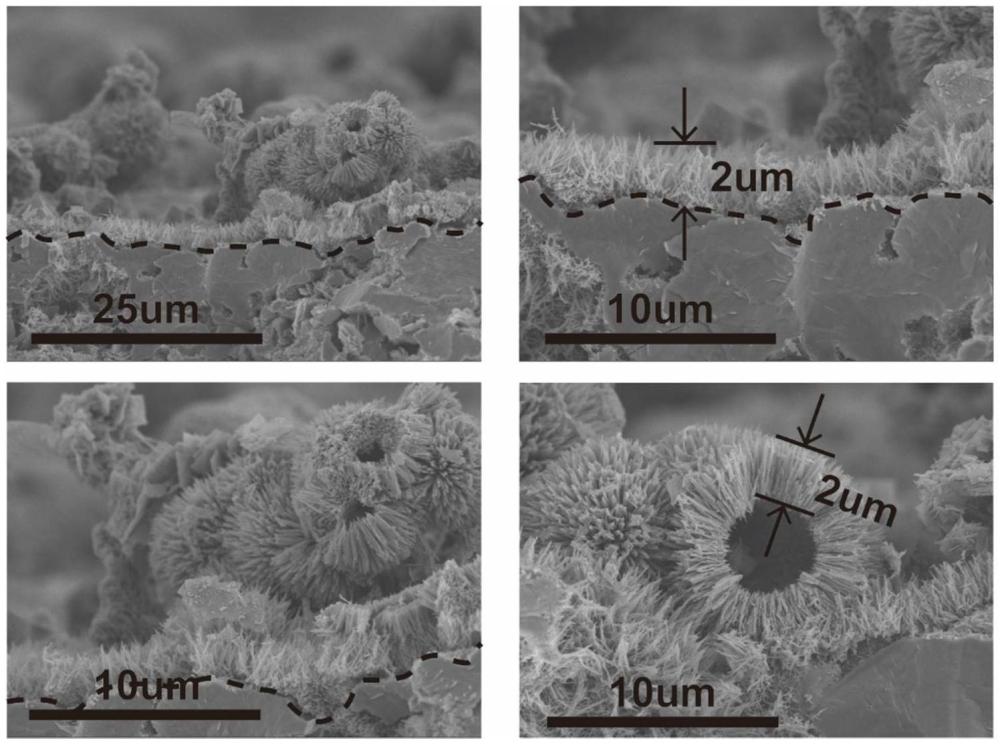

32、(3)传统原位生长工艺之所以不能被广泛应用,是因为原位生长的活性组分经煅烧后,机械强度下降,容易脱落。通过掺杂镍离子,我们发现活性组分的机械强度显著改善。使活性组分原位生长工艺能够在工业生产中推广使用。

- 还没有人留言评论。精彩留言会获得点赞!