一种用于烯炔烃选择性催化加氢的等级孔SiO2负载金属微反应器的理性设计和精准构筑方法

本发明属于能源催化,具体涉及一种用于烯炔烃选择性催化加氢的等级孔sio2负载金属微反应器的理性设计和精准构筑方法。

背景技术:

1、低碳单烯烃作为重要的化工原料,在工业中广泛用于聚合物的合成,低碳烯烃的主要生产方法是裂解包括重质馏分的石油烃和原油,然而裂化过程在高温下进行,在生成低碳烯烃的同时,还会生成二烯烃和炔烃的少量杂质。二烯烃/炔烃的存在不仅影响单烯烃的深加工过程,而且还会毒化低碳单烯烃聚合催化剂,工业中二烯烃/炔烃杂质必须控制在10ppm以下。因此,工业中必须对炔烃/二烯烃杂质通过在负载金属催化剂表面的非均相选择性催化加氢来纯化低碳单烯烃原料。

2、二烯烃/炔烃杂质的选择性催化加氢过程主要可分为二烯烃/炔烃反应分子在催化剂内的扩散、吸附、催化加氢、脱附以及扩散等五部串联组成。对催化反应效率起控制作用的主要为催化反应动力学和分子扩散传质,前者主要由金属催化活性位点的本征性质决定,后者则主要由催化剂的孔道结构等决定。

3、当前,对于高性能选择性催化加氢催化剂的调控都聚焦于对金属活性位点的组分/结构等本征性质调控,从金属活性位点概念的提出到活性位点在实际催化反应中原子级分辨率的解析;不仅如此,负载型金属催化剂的结构敏感性也说明了催化反应速率会随着晶面的暴露比例不同而发生变化,催化活性描述因子等的提出加深了对活性位点的本质认识,动力学的理论计算也将微观反应机理和宏观催化性能相连接。根据催化反应动力学开发新型高效多相催化剂促使着研究人员对活性位点进行了大量的研究,选择性加氢催化剂的金属活性位点的组分、结构、尺寸等对反应动力学的影响也日趋完善。然而,由于非均相催化反应过程的复杂性,和随着反应进行过程中催化反应速控步骤的动态变化性,使得仅从催化反应动力学的角度设计和优化负载型金属催化剂面临着重大挑战。

技术实现思路

1、针对现有低碳烯炔烃选择性加氢催化剂在高转化率时反应受的扩散限制的问题,本发明提供一种用于烯炔烃选择性催化加氢的等级孔sio2负载金属微反应器的理性设计和精准构筑方法。该方法以载体等级孔sio2负载金属为催化剂,根据不同金属对烯炔烃选择性催化加氢本征催化反应速率需求,对等级孔sio2载体内大孔-介孔孔道进行精准调控和构筑,实现反应物在载体中的扩散速率与金属活性位点本征催化反应速率相匹配,消除扩散对催化反应的影响,从而提高催化反应的效率。

2、本发明为解决上述提出的问题所采用的技术方案为:

3、一种用于烯炔烃选择性催化加氢的等级孔sio2负载金属微反应器的理性设计和精准构筑方法,包括以下步骤:

4、步骤1解析金属本征催化反应速率:选择具有催化加氢活性的过渡金属单质或合金为催化活性位点,根据阿伦尼乌斯公式识别无孔结构sio2负载相应金属活性位点(金属活性位点即金属作为催化活性位点)的催化烯炔烃加氢反应动力学控制阶段,并计算出金属催化烯炔烃选择性加氢的tof值(单位s-1),进而获得金属催化烯炔烃选择性加氢的本征催化反应速率(单位mol·s-1);

5、步骤2确定相匹配的反应物扩散速率:根据步骤1所得金属催化烯炔烃选择性加氢的本征催化反应速率,确定与之相匹配的气体扩散速率范围;

6、步骤3选择并精准构筑具备相应扩散速率的大孔-介孔结构载体材料:根据步骤2所得气体扩散速率范围,设计和构筑符合该气体扩散速率的大孔-介孔等级孔结构载体;其中,所述载体为大孔-介孔等级孔sio2,独立调控大孔和介孔搭配可以满足载体内气体扩散速率在步骤2所得的气体扩散速率范围内;

7、步骤4活性金属的负载:将步骤1所选择的金属作为催化活性位点按步骤1设定的负载量在步骤3所构筑的大孔-介孔等级孔sio2上进行负载,获得等级孔sio2负载金属微反应器,作为催化剂用于实现烯炔烃的选择性催化加氢。

8、按上述方案,所述具有催化加氢活性的金属包含但不限于pt、pd、cu、pd-cu合金等。

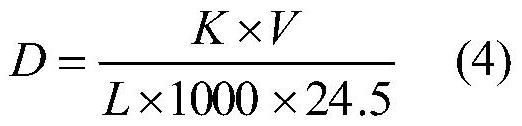

9、按上述方案,步骤1中,金属活性位点的本征催化反应速率(v)确定方法:主要利用阿伦尼乌斯公式解析无孔结构sio2负载相应金属在升温反应过程中炔烃/二烯烃转化率从随温度变化的催化行为,识别并选择在催化反应动力学控制阶段计算出单位金属活性位点在单位时间内的对炔烃/二烯烃选择性催化加氢的转化速率,即tof值。具体地,通过浸渍法等常规方法制备不同金属载量的负载型催化剂,并通过煅烧-还原热处理后进行催化加氢性能测试,利用阿伦尼乌斯公式来解析金属活性位点颗粒尺寸、组分对催化反应性能的影响规律,以实现精准解析金属活性位点本征催化活性,根据公式:

10、

11、得出此时的tof值(s-1),其中c为反应动力学控制下反应物的转换率,n(mol)为物料中反应物的总物质的量,t(s)为反应气体和催化剂的接触时间,n为表面原子数。然后,设定金属在载体等级孔sio2上的负载量,根据所述负载量获得金属的活性位点个数,进而通过金属的活性位点个数与tof值的乘积,获得金属催化烯炔烃选择性加氢的本征催化反应速率(单位mol·s-1)。

12、按上述方案,步骤2中,气体扩散速率(即反应物烯炔烃在催化剂或微反应器内的扩散速率)应为金属本征催化反应速率(mol·s-1)的0.8~1.2倍,易于消除扩散对催化反应的影响。

13、按上述方案,步骤3中,所述大孔-介孔等级孔sio2为块体,其构筑方法为:主要通过油/水界面亚稳态分相的方法,二氧化硅前驱体在酸性环境水解过程中引入表面活性剂分子,再在二氧化硅前驱体水解后用碱对其进行处理,进而获得具有贯通结构的大孔-介孔等级孔结构sio2大块体,优选大块体为圆柱形结构。通过调变酸浓度和碱处理条件可以分别单独精准控制大孔和介孔孔径,以实现对烯炔烃扩散行为的调控和优化;其中,大孔范围在0.5μm~50μm,介孔范围在5nm~50nm,大孔和介孔的尺寸可以通过调变成孔制备条件实现在相应尺寸范围内进行调控。

14、按上述方案,步骤3中,大孔-介孔等级孔sio2可使气体扩散速率在0.5×10-8mol·s-1~5.0×10-7mol·s-1范围内。

15、按上述方案,步骤4中,可以通过强静电吸附法,将金属负载在大孔-介孔等级孔sio2上。具体地,实现金属负载在大孔-介孔等级孔sio2上的方法可以为:将金属前驱体溶液采用蠕动泵循环通过大孔-介孔等级孔sio2,带正电的金属前驱体溶液会与带负电的大孔-介孔等级孔sio2载体发生强静电吸附从而进行静电自组装,接着用去离子水清洗后,干燥后,即可获得等级孔sio2负载金属催化剂,即等级孔sio2负载金属微反应器,金属的负载量范围一般在0.0001wt%~5wt%。其中,等级孔sio2固定在热缩管内;金属前驱体指的是金属的可溶性盐的水溶液,金属离子的浓度在0.001mol·l-1~0.5mol·l-1,金属前驱体溶液的ph满足3<ph<11;蠕动泵的流量为0.2ml·min-1~0.35ml·min-1,循环通过时间为2h~5h,去离子水清洗的时间为3h~6h。进一步地,等级孔sio2固定在热缩管内的方法可以但不限于:将等级孔sio2放置在热缩管(ptfe材质)内,随后用热风枪对准等级孔sio2吹扫使热缩管收紧,直到等级孔sio2被热缩管紧紧包裹。

16、上述方案中,不饱和烯炔烃选择性催化加氢的反应气体主要包括二烯烃/炔烃(二烯烃/炔烃的主链c数不超过4)及氢气,其中,二烯烃/炔烃作为主要反应气体,氢气作为选择性加氢反应的氢源;此外,单烯烃可作为反应气体中主要存在的系统环境气体,以验证在大量单烯烃存在的条件下对二烯烃或炔烃进行选择性加氢除杂,例如:乙烯、丙烯等。不饱和烯炔烃选择性催化加氢的反应气体一般为石油裂化产生的单烯烃,由于其中含有一定量的炔烃或双烯烃副产物,因此可采用本发明所述方法设计催化剂进行选择性催化加氢。

17、与现有技术相比,本发明的有益效果是:

18、本发明根据金属的本征催化反应速率,寻找与之匹配的反应气体扩散速率,从而合理筛选出最符合该扩散速率的载体大孔-介孔等级孔sio2结构,进而以该大孔-介孔等级孔sio2作为载体负载金属催化剂,用于不饱和烯炔烃的选择性催化加氢时,可以消除扩散对反应气体和催化反应的影响,使选择性催化加氢反应的表观反应速率更优或者最大,从而提高反应的效率。因此,本发明通过扩散动力学和反应动力学的耦合作用,构筑高效的等级孔二氧化硅负载金属微反应器(即催化剂),可以解决大量的试错实验会造成大的时间和成本代价的问题,改善筛选速度,为实验研究提供直接的理论指导对于最大限度地增强质量传输和催化性能是非常有意义的。

- 还没有人留言评论。精彩留言会获得点赞!