一种基于按压驱动流体的微流控芯片及方法

本发明属于微流控芯片,具体涉及一种基于按压驱动流体的微流控芯片,同时还涉及该基于按压驱动流体的微流控芯片的方法。

背景技术:

1、目前的微流体驱动方法分为被动式和主动式两种,被动式流体驱动主要依赖于毛细作用、惯性力、粘性力等自驱动力,无需外部源的输入,具有结构简单、成本低廉等优点,适用于简易和低成本的检测场景;而主动式流体驱动则需要外部动力源来驱动流体,常见的驱动方式包括压力驱动、离心驱动、电驱动、热驱动等,其优势在于能够实现更精确和可控的流体操控,适用于精细流体管理的复杂应用。

2、zimmermann等人在2006年通过设计毛细管微结构在微流控设备中实现了流体的自驱动,用于elisa测定,但该方法在检测过程中容易产生气泡,影响检测的准确性;rocca等人在2021年开发了一种新型的毛细管驱动微流控芯片,该芯片能够在2分钟内使用微量样品进行定量的葡萄糖-6-磷酸脱氢酶和血红蛋白检测,尽管如此,被动式驱动结构的设计复杂,流动状态的均一性差,且容易产生气泡,无法实现流体通道流速的连续差异化控制;jeong等人在2005年提出热驱动技术,该技术通过加热气体使弹性薄膜形变,从而驱动流体运动;xiao等人在2024年提出一种完全集成的自动化离心微流控芯片,该芯片利用离心力驱动流体,实现即时多重分子诊断;此外,uvarov等人在2021年描述了一种基于电驱动的微型泵,该泵通过三个蠕动运行的薄膜执行器,利用微秒电压脉冲驱动进行ap电解;以上主动式微泵虽然能实现精确的控制流体,但都依赖外部驱动设备运行,这会增加系统的复杂性,而复杂的外部驱动设备会影响主动式微流体驱动在复杂环境中的使用,影响便携式poct(即时检验)技术在不同应用场景下普及和实用性。

技术实现思路

1、为了解决上述技术问题,本发明提供了一种具有流体控制效果、不依赖外部设备、结构简单的基于按压驱动流体的微流控芯片及方法。

2、基于上述目的,本发明通过如下技术方案实现:

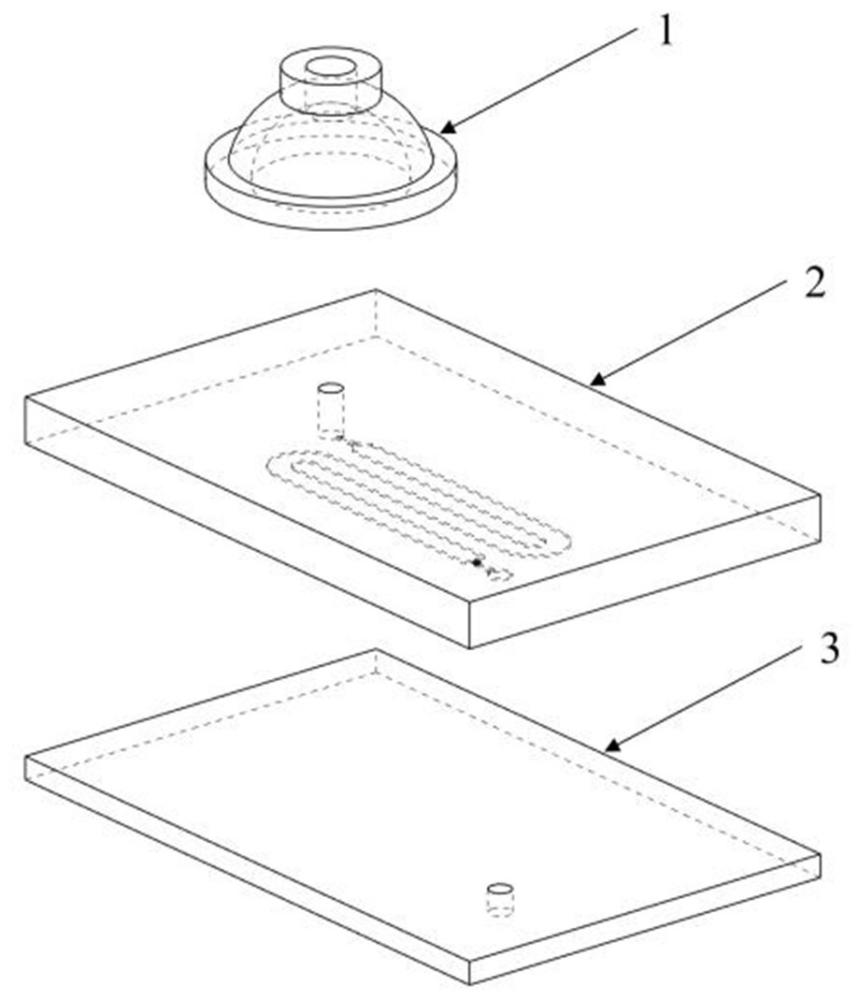

3、一种基于按压驱动流体的微流控芯片,包括微流控芯片本体和与微流控芯片本体相配合的按压驱动泵;所述微流控芯片本体包括上下层叠设置的储液层和底板,储液层与按压驱动泵相连接;所述按压驱动泵上设有第一开口,第一开口通过设置在按压驱动泵内的泵腔体与设置在储液层上表面的第二开口相配合,第二开口通过贯穿储液层的储液通孔与设置在储液层下表面上的蛇形通道储液腔相连通,蛇形通道储液腔远离储液通孔的一端设有n型毛细爆破阀。

4、优选地,所述n型毛细爆破阀远离蛇形通道储液腔的一端设有储液孔,储液孔通过设置在底部上的底板通孔与设置在底板下表面上的相连通第三开口相连通。

5、优选地,所述按压驱动泵包括半球壳体,半球壳体上设有按压套筒,第一开口设置在按压套筒中心上。

6、优选地,所述蛇形通道储液腔、n型毛细爆破阀的高度为90um~110um、100um,蛇形通道储液腔的宽度为0.90mm~1.10mm、1mm,蛇形通道储液腔总长度为38mm~42mm、40mm,40mm尺寸下可以储存4ul的液体;可以通过增加蛇形通道储液腔的长度增大液体储存量。

7、优选地,n型毛细爆破阀的收缩宽度为25um,n型结构增加了流体阻力,提高了毛细爆破阀的性能;在第二开口处施加3250pa压力时,n型毛细爆破阀成功阻止液体流动,当大于这个压力时,n型毛细爆破阀会被突破,流体会被驱动。

8、优选地,按压驱动泵的制作是通过pdms材料浇注成型,首先需制作按压驱动泵的模具,模具包括基座与盖板两层,利用光固化打印技术打印模具后,使用异丙醇清洗,去除表面未固化的树脂,最后放入紫外环境下固化十分钟,提高打印质量。

9、优选地,按压驱动泵的形变抵抗能力受固化剂的影响;通过对pdms:固化剂的比为1:10、1:15和1:20这三种pdms样品进行拉伸以测量其形变,通过应力-应变曲线表明通过固化剂可以改变pdms的弹性模量,综合考虑操作友好性与泵的结构强度,选择pdms:固化剂为1:15作为pdms按压驱动泵制作的最佳配比。pdms按压驱动泵的制作包括以下步骤,首先取适量pdms于基座模具上,盖上盖板模具,轻轻按压盖板,使pdms从基座与盖板的缝隙间流出,然后放入烘箱65摄氏度下烘烤2小时,最后脱模。

10、一种微流控芯片的方法,包括以下步骤;s1、按压驱动泵的制备;s2、微流控芯片本体的制备;s3、微流控芯片的装配;s4、微流控芯片的使用。

11、优选地,在步骤s1中,按压驱动泵的制备包括以下步骤;

12、s101、按压驱动泵模具的绘制及打印;

13、将按压驱动泵模具设置为基座和盖板两部分,并利用建模软件绘制按压驱动泵模具的基座和盖板,采用打印技术打印按压驱动泵模具的基座和盖板,打印完成后使用异丙醇清洗基座和盖板,去除基座和盖板表面未固化的树脂,然后放入紫外环境中固化10分钟,用于确保按压驱动泵模具的最终质量;

14、s102、评选固化剂与pdms预聚物的混合物配比;

15、在步骤s102中,首先评估不同固化剂比例对按压驱动泵形变抵抗能力的影响,评估选用的混合物比例分别为1:10、1:15和1:20,采用上述比例分别制备固化剂与pdms预聚物的混合物;这些混合物被制成180μm厚的pdms样品,并在60℃的条件下加热处理2h;通过对pdms样品拉伸测量其形变,从而获得各个样品的应力-应变曲线,根据应力-应变曲线的结果表明,通过调整固化剂比例可以改变pdms的弹性模量,弹性模量越低,材料越软,反之则越硬。

16、考虑到用户的操作友好性,按压驱动泵的驱动力需尽可能小,从而减轻负担。尽管1:20的pdms样品较软,便于压缩,但其结构强度不足,易于被破坏。因此,选择1:15的固化剂与pdms预聚物配比作为按压驱动泵的最佳配比。

17、s103、按压驱动泵的浇注成型;

18、根据步骤s102中选择的混合物比例,按照1:15混合固化剂和pdms预聚物,并将混合完成的混合物注入到基座和盖板组装完成的按压驱动泵模具中,放入0.8mpa真空罩中15分钟,用于清除气泡;再将浇注好的按压驱动泵模具放入60℃的烘箱中固化2h,固化后分离按压驱动泵模具的基座和盖板,取出固化成型的按压驱动泵。

19、优选地,在步骤s2中,微流控芯片本体的制备包括以下步骤:

20、s201、微流控芯片本体模具的制作;

21、su-8模具的制造厚度为100μm,具体包括以下步骤:

22、s2011、掩模版的制作;

23、使用autocad软件将所设计的微流控芯片储液层微结构绘制成二维图纸,再由加工商制作为菲林掩模;光刻胶的正负相性是决定掩膜板加工及微结构形成特性的关键;采用负光刻胶,与在紫外光下可溶的正光刻胶相反,曝光后负光刻胶区域保持不溶,使得掩膜通道相应部分透光导致光刻胶固化交联,形成所需的微流控通道结构。

24、s2012、硅片的预处理;

25、在制备su-8模具之前,通常需要对硅片进行预处理,确保其表面清洁和干燥;将硅片表面用异丙醇清洗后,置于60℃烘箱中烘干10分钟可有效去除杂质、油污等污染物,并提高其表面的亲水性。

26、s2013、旋涂su-8光刻胶;

27、在经过预处理的硅片上滴加适量的su-82050负光刻胶,然后将硅片置于匀胶机中央的托盘上,并利用真空泵固定,防止旋涂过程中硅片移位;采用多步旋涂法,第一步在500rpm的转速和200rpm2加速度下旋涂20s,以助于光刻胶铺展形成初始膜;第二步在1700rpm转速和300rpm2加速度下旋涂30s,这一步的旋涂参数决定了光刻胶的厚度;旋涂后静置片刻,使表面平整化。

28、s2014、前烘;

29、使用精确温控的hp10烘胶机进行加热,确保光刻胶在硅片上均匀粘附并提高其机械稳定性;先将硅片在65℃下烘胶4分钟,随后在95℃下继续烘胶16分钟;烘烤完成后,取出硅片并冷却至室温,若有起皱现象可重新放置烤胶机中;通过反复的冷却和加热过程,确保硅片表面平滑无皱。

30、s2015、曝光;

31、待硅片冷却至室温后进行曝光,使用h94-27型(led)微流控芯片加工装置;该装置采用uvled作为光源,无红外线辐射,有助于避免菲林的涨缩现象;操作步骤包括将透光版置于版架上,启动真空泵并通过操作界面上的“吸版”按钮将其固定;随后,将载片台拉出,依次放入硅片和掩模版,并通过“吸片”按钮将硅片固定在载片台上;将载片台推入极限位置后,根据su-8厚度和模具结构需求,精确控制曝光时间为23秒;接着,按下操作界面上的“台升”、“接触”、“曝光位”按钮,开始曝光过程。

32、s2016、后烘;

33、完成曝光后,通过将硅片再次置于烘胶机中烘烤,可实现进一步的交联固化光刻胶,从而提高模具的力学性能和稳定性;后烘的时间和温度需根据模具的厚度和结构进行调节;首先,在65℃下烘烤硅片2分钟,随后在95℃下烘烤9分钟,最后等待硅片冷却至室温。

34、s2017、显影;

35、采用的是su-8光刻负胶,光刻负胶在紫外曝光的区域发生固化交联反应,而未暴露的区域则保持未固化状态;随后,将后烘冷却后的硅片置于显影液中,溶解未曝光的部分,呈现出微通道结构图案;显影时间因光刻胶类型和厚度而异,通常将处理后的硅片置于含有显影液的玻璃培养皿中冲洗8分钟,然后用异丙醇清洗硅片表面的多余显影液,最后气吹干硅片表面,得到初步的su-8模具。

36、s2018、硬烘;

37、采用高温硬烘处理,用于提高su-8模具的耐久性和稳定性,能够增强了su-82050光阻内部的交联程度;将显影后的硅片放入220℃的烤胶机中烘烤3分钟,以获得坚固的su-8模具,为后续芯片制作提供稳定的条件。

38、s202、微流控芯片本体的制作;

39、pdms是一种硅基有机聚合物,具备优异的光学透明性、柔韧性和弹性体特性,以其独特的生物相容性在组织工程和生物医学等领域有着广泛的应用;此外,pdms可以通过简单的浇注过程制成各种微尺度和纳米尺度的结构,与软光刻技术的结合使得pdms在为微制造和微流体设备设计领域中取得广泛的发展。

40、su-8模具制备好后,将pdms材料倒入模具上固化,以复制模具表面的微通道结构称为pdms浇注法;采用sylgardtm 184silicone elastomer kit型号pdms,先将pdms和固化剂以10:1的质量比混合充分搅拌至充满气泡,通过使用双面胶将su-8模具固定在培养皿底部,再把混合好的pdms倒入培养皿中,放入0.8mpa真空罩中静置15分钟左右以清除气泡,最后把培养皿放入60℃烘箱中加热2h固化pdms;固化完成后,使用手术刀切割并揭开所需要的区域,以获得表面带有微流道凹槽储液层、底板的pdms微流控芯片。

41、采用氧等离子键合工艺将上层的储液层与下层的底板进行封装;在键合前,使用1mm的打孔器将储液层上储液通孔的第二开口打通,然后使用透明胶带反复粘贴表面以清洁干净,之后分别将储液层、底板放入氧等离子设备中,氧等离子处理100s;pdms通常表现疏水性,氧等离子处理能够引入活性基团,如羟基(-oh)、羧基(-cooh)等,这些活性基团能够提高pdms表面的极性,增强其与其他极性表面的相互作用,从而提高粘附性,实现两面的键合,最终完成pdms微流控芯片本体的制作。

42、优选地,在步骤s3中,微流控芯片的装配包括以下步骤;完成按压驱动泵和微流控芯片本体的制备后,先使用异丙醇和去离子水分别清洁微流控芯片本体和按压驱动泵,去除二者表面的杂志和灰尘,在氧等离子体处理100s后立即将微流控芯片本体和按压驱动泵精确对准,并轻压使其键合成一个芯片整体,完成微流控芯片的装配;

43、在步骤s4中,微流控芯片的使用包括以下步骤;先用移液枪取适量的溶液通过第一开口、泵腔体、第二开口、储液通孔添加到蛇形通道储液腔中,封闭第一开口,然后用手指挤压按压驱动泵,泵体产生形变,驱动蛇形通道储液腔中流体突破n型毛细爆破阀,实现流体的可控驱动,流体的流量与按压的压力和频率有关,突破n型毛细爆破阀的流体沿储液孔、底板通孔流出;将该基于按压驱动流体的微流控芯片多个集成使用,可以将其应用在酶联免疫反应当中,例如将三个这样的基于按压驱动流体的微流控芯片集成到一个芯片上使用,分别在三个蛇形通道储液腔中添加待检测分析物溶液、酶标抗体溶液和显色底物溶液;按顺序泵入三种溶液可以进行酶联免疫分析。

44、优选地,在步骤s4中,所述流体流量的近似计算函数为,

45、q=f·δv;

46、其中,q表示按压驱动泵的流量;f表示按压频率;δv表示挤压时按压驱动泵的形变量;

47、假设按压驱动泵所受压力是均匀的,则按压驱动泵的形变量δv的计算函数为,

48、

49、其中,e是自然底数的对数;e表示按压驱动泵的弹性模量;p表示施加的压力;v0表示泵腔体的初始体积;在施加的压力增加时,按压驱动泵的形变量也会增加,增加速率会逐渐减小。

50、优选地,在步骤s4中,所述n型毛细爆破阀的压力屏障取决于流体表面张力、接触角和n型毛细爆破阀通道形状的变化,由于n型毛细爆破阀通道的截面为矩形,所以n型毛细爆破阀的爆破压力pcbv的计算函数为:

51、

52、其中,γ1表示流体的表面张力;θl表示流体与n型毛细爆破阀通道左侧的接触角;θr表示流体与n型毛细爆破阀通道右侧的接触角;θt表示流体与n型毛细爆破阀通道顶部的接触角;θb表示流体与n型毛细爆破阀通道底部的接触角;w和h分别表示n型毛细爆破阀通道的宽度和深度;

53、由于n型毛细爆破阀通道采用相同的材料,因此具有相同的接触角,所以爆破压力pcbv的计算函数进一步简化为:

54、

55、其中,θc为流体与n型毛细爆破阀通道的接触角。

56、一种基于按压驱动流体的微流控芯片及方法,步骤包括:

57、步骤一、将按压驱动泵、储液层和底板利用等离子技术进行键合后,在70摄氏度下烘烤20分钟,以提高键合质量。

58、步骤二、利用移液枪从第二开口注入40ul液体到蛇形通道储液腔中。

59、步骤三、完成注液后,通过挤压按压驱动泵,按压驱动泵泵体产生形变,从而驱动蛇形通道储液腔的液体突破n型毛细爆破阀的爆破压力,实现流体的可控驱动,流量与手指按压的压力和频率有关。

60、与现有技术相比,本发明的有益效果如下:

61、(1)本发明不需要外部驱动设备就能够在在复杂环境中实现对微流体的驱动,通过手指挤压按压驱动泵产生形变,实现对微流体的驱动,按压驱动泵采用按压驱动的设计使其不需要外部电源或复杂的控制系统,有利于设备的集成化与小型化,尤其适用于便携式设备或现场快速检测使用。

62、(2)本发明采用n型毛细爆破阀与蛇形通道储液腔能够实现4ul液体的储存,n型毛细爆破阀与蛇形通道储液腔末端相连;本发明的n型毛细爆破阀与常规结构的毛细爆破阀相比,能够进一步增加了流体的流动阻力,使爆破压力提高600pa,提升22.6%的储液性能;还能够通过叠加n型毛细爆破阀与增加蛇形通道储液腔的长度来增大储液能力。

63、(3)本发明通过手指挤压按压驱动泵,导致按压驱动泵泵体发生形变,进而使蛇形通道储液腔内的流体突破n型毛细爆破阀的爆破压力,使流体从第三开口被泵出,从而实现一种方式简单、流体可控且不依赖外部设备的流体驱动方式,能够明显降低外部驱动设备对主动式微流体驱动系统的影响,提升主动式微流体驱动系统在在复杂环境中的普及和实用性。

- 还没有人留言评论。精彩留言会获得点赞!