一种高密度聚乙烯生产用己烷精制系统及精制方法与流程

本发明属于己烷精制,具体涉及一种高密度聚乙烯生产用己烷精制系统及精制方法。

背景技术:

1、这里的陈述仅提供与本发明相关的背景技术,而不必然地构成现有技术。

2、lyondellbasell的hostalen acp低压淤浆聚合工艺在全球占有举足轻重的地位,该工艺采用乙烯、丁烯-1、氢气为原料、己烷为分散剂,在z-n催化剂的作用下,生产单峰、双峰及多峰的高密度聚乙烯hdpe产品,该工艺中,己烷精制系统将聚合反应系统分离出的母液经过蒸发、精馏、精制后得到精制己烷,精制己烷可以循环利用。

3、以上工艺在生产高密度聚乙烯hdpe产品的同时,也会副产一些难分离的低分子量聚合物分散在母液中,随着母液在己烷精制系统中的温度升高以及在残留催化剂的作用下,低分子量聚合物可能进一步发生聚合反应,生成物容易造成换热器和己烷蒸发器的堵塞,影响己烷精制系统的生产稳定性。

4、现有的己烷精制方法为:向母液中加入失活剂,使母液中物质失去活性;反应生成物和过量的失活剂在经过蒸发器蒸发浓缩后大部分与聚乙烯蜡一起从蒸发器底部排出,残留的失活剂和反应生成的无机溶液进入精馏塔和吸附塔后被脱除,最终得到合格的精制己烷。发明人发现,采用该工艺时,为防止可能残存的催化剂粉粒引发副反应导致副产物黏附堵塞预热器,通过向进入预热器的母液中通入水蒸气,使得催化剂粉末失活,从而达到防止副反应的发生、避免预热器堵塞的目的。但直接通入水蒸气时,由于水蒸气难以在母液中均匀分布,所以通入少量水蒸气时并不能保证和母液中催化剂充分接触使其失活,为使催化剂充分失活,势必引入过多水蒸气,导致后续己烷精馏塔负荷增大,可能导致己烷精馏塔塔底己烷中的水含量超标,再将己烷回收用于制备高密度聚乙烯时,催化剂遇水会失活,进而影响催化剂的活性。

技术实现思路

1、针对现有技术存在的不足,本发明的目的是提供一种高密度聚乙烯生产用己烷精制系统及精制方法。

2、为了实现上述目的,本发明是通过如下的技术方案来实现:

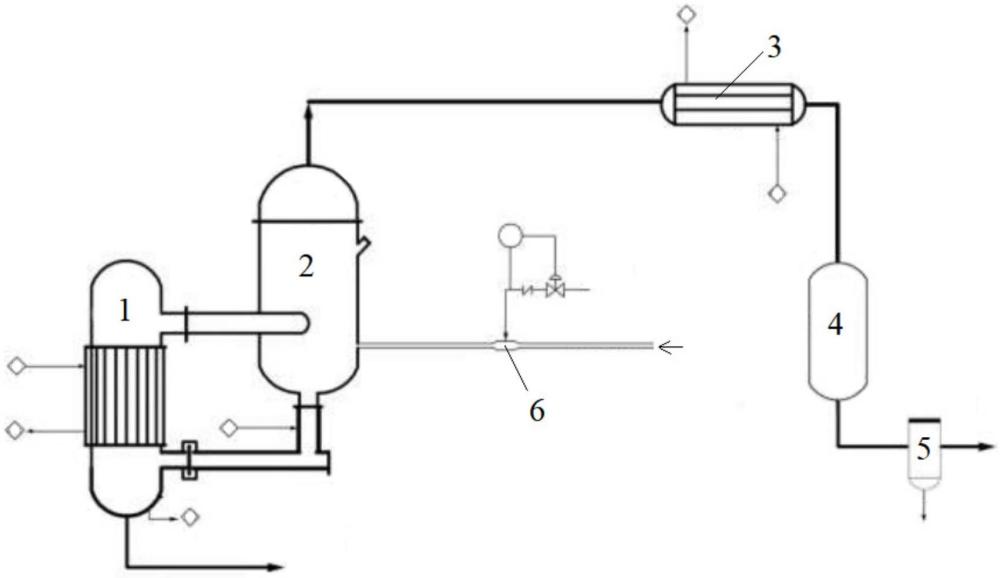

3、第一方面,本发明提供一种高密度聚乙烯生产用己烷精制系统,包括分离器和蒸发器;其中,

4、所述分离器的中下部与蒸发器的上部连接,蒸发器的下端进料口与分离器的底部出料口连接,分离器的底部进料口通过进料管线与母液预热器连接;

5、所述进料管线水平设置,进料管线上设置有扩径管道,所述扩径管道内部设置有布气元件,布气元件包括布气支撑件、防沉降布气件以及分布在两者之间的若干布气盘体,布气支撑件、防沉降布气件和布气盘体均为中空结构,且三者之间相互连通;

6、防沉降布气件设置于扩径管道的底部,其内侧分布设置有若干布气孔;

7、布气支撑件设置于扩径管道的顶部,且与水蒸气输送管道连接;

8、布气盘体覆盖扩径管道的横截面设置,若干布气盘体间隔设置,布气盘体上,沿其轴向设置有若干柱形流道,柱形流道的侧壁上开设有若干布气孔。

9、采用向母液中通入水蒸气的方式使母液中的催化剂失活,从而达到防止副反应的发生,避免预热器堵塞的目的。由于直接向母液中通入水蒸气时,水蒸气以气泡的形式进入母液中,再进行扩散与母液中的催化剂接触,使催化剂失活,由于难以保证水蒸气在母液中均匀分布,进而需要引入过多的水蒸气,使得后续己烷精馏塔的负荷增大,不但增大精馏能耗,还会导致精馏塔塔底液水含量超标,影响己烷产品的质量。

10、由于在母液精制过程中需要经过预热、加热蒸发、冷凝分离、脱水、精馏纯化等步骤,母液中副产的难分离的低分子量聚合物再次发生聚合是发生在温度较高时,所以需要在母液温度较低时将母液中的催化剂失活。

11、为解决以上问题,发明人尝试在母液预热器与蒸发分离器之间的连接管线上设置扩径管道,预热后的母液温度不高,此时不会发生副产低分子量聚合物的再次聚合。母液流经扩径管道时,流速变缓,此时向扩径管道内的母液中通入水蒸气,可以有助于水蒸气与母液的均匀混合,可以在一定程度上减少水蒸气的通入。

12、但是发明人发现,采用该种方式起到的作用较为有限,还时需要引入过量的水蒸气,以保证母液中的催化剂失活充分。于是发明人尝试在扩径管道中引入布气元件,主要布气元件是布气盘体,布气盘体安装在扩径管道的横截面上,即让所有母液都流经布气盘体。布气盘体上,沿其轴向设置有若干柱形流道,柱形流道的侧壁上设有若干布气孔。采用该种设置方式,母液被若干柱形流道分割为若干股小流体,再分别向小流体中布气时,有利于增加水蒸气的气泡在母液中的分布密度,进而有利于提高水蒸气在母液中的分散均匀程度,以助于提高对母液中催化剂的失活效率,进而有效降低了水蒸气的通入量。

13、此外,发明人还发现,由于催化剂是以固体颗粒的形式分散在母液中,密度较母液大,所以难免出现催化剂固体颗粒在母液中沉降的问题,当母液流经扩径管道时流速放缓,更易出现催化剂沉降,此时,沿母液的深度方向上,母液底部的催化剂浓度大于母液上方的催化剂浓度。该种催化剂分布的母液流经布气盘体的若干柱形流道时,进入不同柱形流道的母液中的催化剂浓度不同。而不同柱形流道中水蒸气的通入量难以实时精准调控,容易出现某些柱形流道中水蒸气的通入过多,而靠近底部的柱形流道中由于水蒸气的通入量偏少,催化剂的量偏多,而使得部分催化剂难以失活充分。

14、为解决以上问题,发明人在扩径管道的底部设置防沉降布气件,其内侧设置布气孔,水蒸气可以通过布气孔向母液中喷出,起到对母液的整体扰动、防催化剂沉降的作用,此外还可以再一定程度上对催化剂进行失活,催化剂分布均匀的母液再流经布气盘体时,在最大限度降低水蒸气的加入量时,更有利于保证催化剂的充分失活。

15、由于防沉降布气件向母液中喷入了水蒸气,但是难以保证水蒸气与母液均匀混合,设置若干布气盘体,若干布气盘体间隔设置,由于母液流经布气盘体的柱形流道时,柱形流道的整体横截面积缩小,母液的流速增加,再通过高流速流出柱形流道的过程中,产生了较好的扰流作用,促进了水蒸气与母液的混合均匀。

16、综上,采用以上设置结构,可以较大限度地保证通入的水蒸气与母液均匀混合,进而采用较少的水蒸气通入量保证母液中催化剂的充分失活。

17、在一些实施例中,所述防沉降布气件为弧形,贴合扩径管道的内壁设置。

18、优选的,所述防沉降布气件对应的圆心角为60°-180°。

19、将防沉降布气件设置为弧形,且有较大的圆心角,可以在较大范围内布气,以保证防催化剂沉降的目的。

20、优选的,所述防沉降布气件的长度与扩径管道的长度之比为1:1-1.5。

21、进一步优选的,所述防沉降布气件靠近扩径管道的进口端设置。

22、在一些实施例中,所述柱形流道的直径为0.5-3cm。由于母液中含有催化剂固体颗粒和低分子量聚合物,具有一定粘度。所以柱形流道的直径不能太小,以防堵塞。

23、在一些实施例中,若干布气盘体沿防沉降布气件的轴线均匀设置。

24、优选的,相邻布气盘体的间距与布气盘体的直径之比为0.5-1.5:2。

25、在一些实施例中,还包括冷凝器、进料罐、聚结分离器和精馏塔,分离器的顶部出口依次与冷凝器、进料罐、聚结分离器和精馏塔连接。

26、第二方面,本发明提供一种高密度聚乙烯生产用己烷精制方法,包括如下步骤:

27、将高密度聚乙烯生产用母液预热后,流经扩径管道,在扩径管道内部,母液被布气盘体分割为若干小流体,同时向小流体中布入水蒸气,对催化剂进行失活;

28、当母液流经相邻两布气盘体之间时,采用防沉降布气件向母液中布入水蒸气,对母液进行扰动,防止催化剂沉降,并对催化剂进行失活;

29、流经扩径管道的母液进入蒸发分离工序。

30、上述本发明的一种或多种实施例取得的有益效果如下:

31、在扩径管道中通入水蒸气,在最大限度降低水蒸气的通入量的前提下使得催化剂粉末充分失活,并在后续聚结器中脱除水分,提高己烷精制系统生产稳定性。

- 还没有人留言评论。精彩留言会获得点赞!