一种智能测控液位的碳纤维分层器回收装置及方法与流程

本发明属于碳纤维化工装备,具体是涉及一种智能测控液位的碳纤维分层器回收装置及方法。

背景技术:

1、碳纤维原丝生产线溶剂回收装置,是将聚合装置在脱单浓缩工序和洗涤工序下产生的含有丙烯腈和二甲基亚砜的水溶液、纺丝装置在凝固浴工序和水洗工序下产生的二甲基亚砜水溶液,进行各组分分离提纯,得到二甲基亚砜和丙烯腈。

2、该溶剂回收装置主要包括丙烯腈脱单系统、三级脱水系统、二甲基亚砜纯化系统、高沸物脱除系统和溶剂储存系统。其中,丙烯腈脱单系统主要由板式精馏塔、换热器、分层器、储存分离水和回收丙烯腈的容器以及输送介质的机泵组成。丙烯腈脱单系统的工作原理是采用负压精馏工艺,由于丙烯腈的沸点远低于水和二甲基亚砜,因此,大部分的气态丙烯腈和水蒸气作为精馏塔轻组分自精馏塔上部馏出,经冷凝器换热冷凝变为液态进入分层器,根据丙烯腈密度比水低,且微溶于水的特点,通过静置分层,将丙烯腈和水分离,位于分层器上层的丙烯腈和下层的水分别流至各自存储容器内。

3、由于分层器中的丙烯腈和水均是通过溢流方式进入各自存储容器中,因此,控制分层器中丙烯腈和水的分界面是非常重要的。

4、目前,碳纤维行业溶剂回收装置配备的分层器的分界面通过人工手动控制,参照图1,分层器1上设有进液孔11、出水孔12、溢流孔14和气压平衡孔13,出水孔12上设有第一导管33、连接第一导管33的第一软管30和三通管接头36,三通管接头36上第三软管32、连通第三软管32的水相接收罐35和三通管接头36。气压平衡孔13上设有第二导管34和连接第二导管34的第二软管31。第一软管30和第三软管32分别连接三通管接头36的直通端,第二软管31连接三通管接头36的直角端,且第一软管30高度与第三软管32高度一致,

5、丙烯腈和水的混合液体从进液孔11流入分层器1中,丙烯腈和水在分层器1中静置分层,上层为丙烯腈液体通过溢流孔14流入丙烯腈存储罐,下层为水,通过出水孔12流入第一软管30和第三软管32内,为防止丙烯腈液体误出到出水孔12,水误出到溢流孔14,通过人工移动三通管接头36,将第一软管30和第三软管32抬高或降低,实现对分层界面高度的调节。

6、现有的人工控制软管高度调节方法,需要保障第一软管30、第二软管31和第三软管32预留足够的调节余量,在车间生产中,不仅占用空间大,且软管属于易损件,需定期检查和定期更换;丙烯腈属易燃液体,一旦发生泄漏,其蒸气与空气可形成爆炸混合物,并释放有毒气体,直接影响车间工作人员的生命安全;此外,手动调整分层界面高度不仅增大操作人员的劳动强度,且效率低下,特别是,当分层界面控制不及时,极易导致分层界面波动超出安全范围,进而引发诸如溶液溢出、混合不均等严重后果,对溶液的回收安全性与回收品质构成了严峻挑战,其潜在风险不容忽视。

7、因此,为解决上述技术问题,探索并突破现有的分层回收方法,提高溶液回收质量和安全性,已成为当前迫切需要解决的技术问题。

技术实现思路

1、为克服现有技术的局限性,减少分层界面的波动浮值,提高碳纤维原丝生产线溶剂回收质量,简化溶液分离的工序流程,提升溶剂回收效率,降低操作人员的劳动强度,保障车间工人的生命安全。

2、本技术提供的一种智能测控液位的碳纤维分层器回收装置及方法,采用如下的技术方案:

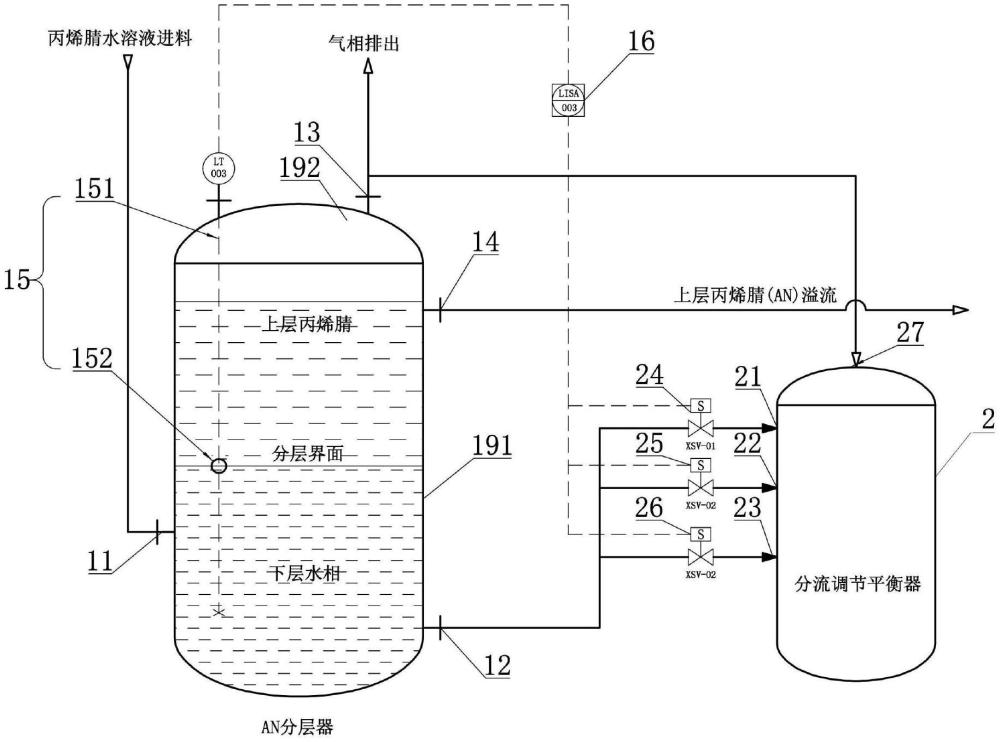

3、一种智能测控液位的碳纤维分层器回收装置,包括分层器,与所述分层器连接的分流调节平衡器,所述分层器上设有丙烯腈水溶液的进液孔、连通所述分流调节平衡器的出水孔、气压平衡孔和用于分流丙烯腈的溢流孔,所述分流调节平衡器设有连通所述出水孔的第一调位孔、位于所述第一调位孔下方的第三调位孔和介于所述第一调位孔与所述第三调位孔之间的第二调位孔,所述第一调位孔低于所述溢流孔高度,所述第三调位孔高于所述出水孔高度,所述出水孔上设有用于通断所述第一调位孔的第一阀体、用于通断所述第二调位孔的第二阀体和用于通断所述第二调位孔的第三阀体,所述分层器设有用于检测分层界面高度的分层界面控制单元,所述分层界面控制单元电连接至dcs控制系统,所述dcs控制系统用于控制所述第一阀体、所述第二阀体和所述第三阀体的通断。

4、通过采用上述技术方案,分层界面控制单元检测出分层界面位置高度后,信号传递至dcs控制系统,dcs控制系统根据分层界面的位置控制第一阀体、第二阀体和第三阀体与出水孔的连通状态。分流调节平衡器上的第一调位孔低于溢流孔高度,能降低丙烯腈误入分流调节平衡器中的概率,第三调位孔高度高于出水孔的位置高度,使得丙烯腈水溶液在分层器中保持一定的存水量,减少分层器中溶液的波动频率,缩短丙烯腈水溶液的静置分层时间;当丙烯腈水溶液的分层界面位置高于设定波动浮值区间的上限时,第三阀体打开,下层水快速进入分流调节平衡器中,降低分层界面高度,当分层界面达到设定的波动浮值区间范围内时,关闭第三阀体,打开第二阀体,反之,当丙烯腈水溶液的分层界面位置低于设定波动浮值区间的下限时,第一阀体打开,分层器内的丙烯腈水溶液开始存储,直至分层界面上升到设定波动浮值区间范围内时,关闭第一阀体,第二阀体连通工作。通过智能检测和电连锁控制,实现对分层界面高度的调整,取消工人的劳动强度,提升溶剂回收质量和效率;分流调节平衡器取代传统软管和水相接收罐,简化溶液分离的工序流程,降低丙烯腈泄漏的可能性,保障了车间工人的生命安全。

5、可选的,所述分层界面控制单元包括外置于所述分层器侧壁的管筒、固定于所述管筒上的磁翻板,所述管筒两端沿平行于所述分层器轴线方向安装,且连通于所述分层器的内腔,所述管筒内设有浮磁囊,所述浮磁囊外壁设有磁丸,所述浮磁囊内填充丙烯腈液体。

6、通过采用上述技术方案,外置管筒与内部分层器的丙烯腈水溶液连通,外置筒管内的分层界面高度与分层器一致,由于浮磁囊的整体密度介于丙烯腈和水之间,使得浮磁囊能够漂浮于分层界面之间,通过磁翻板检测浮磁囊上的磁丸的位置,实现对分层界面的位置检测,浮磁囊内填充丙烯腈液体和氦气,即便泄漏也不会对分层器内的丙烯腈水溶液造成污染。

7、可选的,所述分层界面控制单元包括设于所述分层器腔室内的套管和穿设于所述套管的浮块,所述套管轴线平行于所述分层器的轴线,所述浮块滑动连接于所述套管上,所述浮块的密度ρ取值范围为,900kg/m3<ρ<1000kg/m3,所述套管电连接于所述dcs控制系统。

8、通过采用上述技术方案,浮块密度介于丙烯腈和水之间,使得浮块稳定在分层界面紧邻处;浮块滑动连接于套管内,防止浮块翻转和左右移动,便于检测浮块的位置,降低浮块位置检测的误差,提高分层界面位置检测的准确性。

9、可选的,所述浮块包括囊套和粘结于所述囊套上的磁环,所述套管包括导磁管和设置于所述导磁管表面的耐腐蚀层。

10、通过采用上述技术方案,浮块的位置高度通过磁环与导磁管的作用,通过导磁管电连接于dcs控制系统上,实现对浮块位置的检测,导磁管表面设有耐腐蚀层,防止导磁管在丙烯腈水溶液中发生化学反应,提高分层界面位置检测精度。

11、可选的,所述分层器包括罐桶和固定于所述罐桶上的罐盖,所述气压平衡孔开设于所述罐盖上,所述出水孔开设于所述罐桶周壁,且位于所述罐桶侧壁总高度的1/5处,所述溢流孔开设于所述罐桶侧壁总高度的4/5处。

12、通过采用上述技术方案,出水孔位于罐桶总高度的1/5处,降低因出水孔位置过低,造成丙烯腈液体的意外流出的概率,溢流孔位于罐桶总高度的4/5处,降低因溢流孔位置过低,造成下层水溢流入丙烯腈回收罐的概率,通过对出水孔和溢流孔高度的控制,提高丙烯腈溶剂和水的回收质量。

13、可选的,所述囊套包括若干个液囊,相邻两个液囊之间通过可拆卸连接且连接于同一平面上,所述液囊上开设有注液嘴和封闭所述注液嘴的堵,所述浮套内填充30%~70%的丙烯腈液体,所述磁环粘结于所述液囊内侧,所述液囊材料为聚酯纤维,液囊厚度为0.1~0.2mm。

14、通过采用上述技术方案,若干个液囊组装呈囊套,降低单个液囊泄漏,造成错误位置检测的风险,提高分层界面检测的精度。

15、可选的,所述液囊一侧设有凸柱,且远离所述凸柱一侧设有柱帽,所述柱帽与所述凸柱为螺纹连接,所述柱帽上设有连接软带,所述连接软带转动连接于所述柱帽上。

16、通过采用上述技术方案,液囊通过可拆式结构连接,方便对有泄漏情况发生的液囊的更换,同时,多个液囊共同作用,一个液囊泄露或者失效,不影响对分层界面的位置测量结果;连接软带接于柱帽上,便于相邻液囊的连接,连接软带转动连接于柱帽上,避免柱帽在旋拧于凸柱时,连接软带生扭转,降低液囊连接的松脱的可能性。

17、可选的,所述液囊沿所述套管轴向方向的剖视截面为菱形。

18、通过采用上述技术方案,液囊的截面为菱形,提高液囊内液体的稳定性。

19、可选的,所述套管靠近丙烯腈的一端通过可拆方式安装于分层器上,且安装高度高于溢流孔高度,所述套管另一端的插入位置低于所述出水孔的高度,所述套管底部设有用于防止浮块脱离所述套管的挡块。

20、通过采用上述技术方案,套管另一端的插入位置若高于出水孔高度,当分层界面下降至出水孔时,未能及时检测,容易造成丙烯腈误入分流调节平衡器,挡块用来防止浮块脱离套管,避免套管信号传递中断。

21、一种智能测控液位的分层器的回收方法,s1.混合溶剂沿所述进液孔流入所述分层器,进行静置分层;s2.所述分层界面控制单元检测所述浮块的位置,输出到dcs控制系统上,实现对分层界面的位置的监控;s3.当所述浮块的移动位置在波动浮值区间时,所述第二阀体连通,所述第一阀体和所述第三阀体断开,所述波动浮值区间为所述出水孔到所述溢流孔距离中间的1/3段;当所述浮块位置高于波动浮值区间上限时,所述第三阀体连通,所述第一阀体和所述第二阀体断开;当所述浮块位置低于波动浮值下限区间时,所述第一阀体连通,所述第二阀体和所述第三阀体断开,通过所述dcs控制系统检测波动浮值的大小,实现对所述第一阀体、所述第二阀体和所述第三阀体通断的控制。

22、通过采用上述技术方案,浮块的最佳位置区间设置为溢流孔与出水孔距离的1/3段(出水孔位于罐桶总高度的1/5处,溢流孔位于罐桶总高度的4/5处,波动浮值区间位于罐桶总高度的2/5~3/5处),通过智能检测和电连锁控制,实时监测与调整,精确控制分层界面,一旦检测到分层界面的位置变化,dcs控制系统会根据浮块波动浮值区间,使分层界面迅速调整到最佳位置区间,减少了人工干预的需求,降低工人的劳动强度,也避免了人为操作带来的溶剂回收误差和安全隐患,提高分层界面溶剂分离的纯度,提升溶剂回收质量和效率。

23、综上所述,本技术包括以下至少一种有益技术效果:

24、1、通过智能检测和电连锁控制,实时监测与调整,精确控制分层界面,取消工人的劳动强度,提升溶剂回收质量和效率;

25、2、分流调节平衡器取代传统软管结构和水相接收罐,简化溶剂分离的工序流程,降低丙烯腈泄漏的风险,保障工人安全;

26、3、分流调节平衡器上的第三调位孔高度高于出水孔的位置高度,使得丙烯腈水溶液在分层器中保持一定的存水量,减少分层器中溶液的波动幅度,缩短丙烯腈水溶液的静置分层时间,提升溶剂回收质量;

27、4、若干个液囊组装成囊套,降低单个液囊泄露后,造成错误位置检测的风险,提高分层界面检测的精度;

28、5、分层界面控制单元的检测可通过内置的导磁管检测浮块上的导磁环检测分层界面,也可以通过外置磁翻板检测浮磁囊上的磁丸的位置,实现对分层界面的检测,由于囊套的密度大于丙烯腈密度,因此,浮块与浮磁囊内填充一定比例的丙烯腈液体和氦气,使得浮块和浮磁囊密度介于丙烯腈水的密度之间,同时,囊套内填充的丙烯腈液体和氦气,即便泄漏也不会对分层器内的丙烯腈水溶液造成污染。

29、6、该装置具有结构独特,安全可靠、高效、绿色环保、智能测控等优点。

- 还没有人留言评论。精彩留言会获得点赞!