一种连续制取二甲基亚砜的装置及其制取方法与流程

本发明涉及有机合成,具体涉及一种连续制取二甲基亚砜的装置及其制取方法。

背景技术:

1、二甲基亚砜(dmso)是一种非质子极性溶剂。由于它对化学反应具有特殊溶媒效应和对许多物质的溶解特性,一向被称为“万能溶媒”。此外在医疗上它具有消炎、止痛、利尿、镇静和促进伤口愈合的疗效,对肌体具有很强的渗透能力,并对其他药物具有携带、增效作用。因此,dmso在石油、化工、医药、电子、合成纤维、塑料、印染等行业中都有广泛应用。

2、以二甲基硫醚为原料制取二甲基亚砜生产的方法有氧化法和电解法两种。其中硝酸氧化法对设备腐蚀严重且需消耗大量碱用来中和过量硝酸,环境污染大;臭氧氧化法转化率较低,仅为26%~28%;二氧化氮法和电解法是国内外普遍采用的方法,工艺成熟、但是投资大,特别是二氧化氮法对环境有污染,产生废盐;双氧水法反应条件温和、设备与工艺路线简单,而且不需要碱中和,直接精馏即可制得,是一种经济性高、资源利用率高,对环境基本无污染的绿色化学。

3、现有技术中采用双氧水法连续制取二甲基亚砜的过程中,对催化剂加热过快,容易导致催化剂活性下降,尤其在催化剂位置固定的情况下,位于外层的催化剂相较于内层的催化剂受热速度更快,更容易导致催化剂活性下降,造成催化剂内外层活性差异较大,影响反应效果。

技术实现思路

1、本发明提供一种连续制取二甲基亚砜的装置及其制取方法,旨在解决相关技术中催化剂位置固定的情况下,位于外层的催化剂相较于内层的催化剂受热速度更快,容易导致外层催化剂活性下降,催化剂内外层活性差异较大的问题。

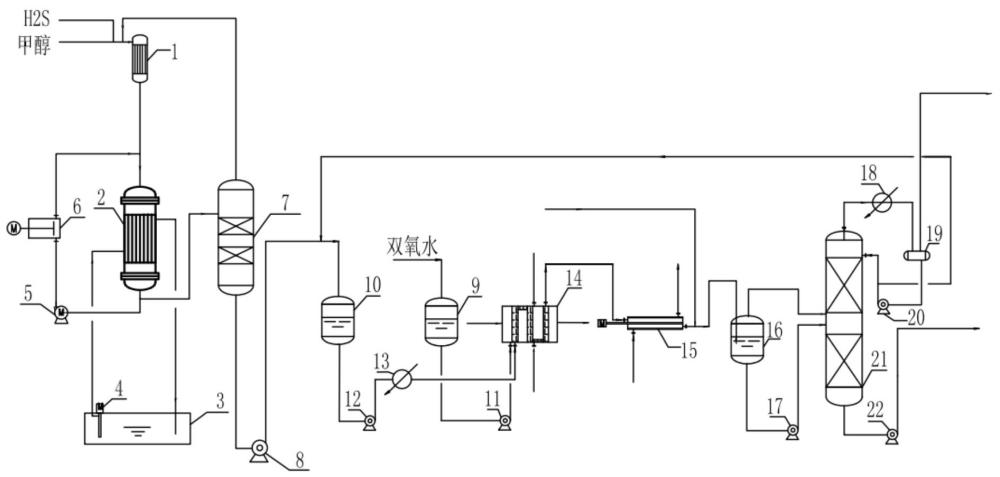

2、本发明的连续制取二甲基亚砜的装置,包括依次连通设置的甲硫醚合成反应器、甲硫醚精馏塔、甲硫醚缓冲罐、微反应器、多相反应器、闪蒸罐、二甲基亚砜粗脱塔以及二甲基亚砜精馏进料泵,甲硫醚合成反应器上设置有氮气加热机组以及熔盐加热机组,用于对甲硫醚合成反应器进行加热;

3、甲硫醚合成反应器的内部设置有催化筒,能够相对于甲硫醚合成反应器进行旋转移动,催化筒的内部设置有催化腔以及提升腔,催化腔与提升腔之间分别设置有上开口以及下开口,提升腔内设置有提升机构,用于在催化筒旋转中推动催化剂向上开口移动;

4、提升机构包括蛟龙输送轴,蛟龙输送轴转动装配在提升腔内部,且蛟龙输送轴能够随着催化筒的移动进行自转,催化腔与提升腔之间上下滑动装配有挡板,能够对上开口的大小进行调整。

5、其效果在于,由氮气加热机组以及熔盐加热机组依次加热,将甲硫醚合成反应器加热至反应温度后,将甲醇和h2s输送至甲硫醚合成反应器进行合成反应生成甲硫醚、少量甲硫醇和水,在反应中通过催化筒的旋转,使催化剂能够不断更换位置,增大对反应物的接触面积,且在催化筒旋转中,由提升机构将下层的催化剂输送至上层,继而实现催化剂的上下翻动,避免催化剂位置固定导致外层催化剂受热过快活性降低,确保内外层催化剂能够相对均匀的受热,继而提高反应效果。

6、优选的,所述氮气加热机组包括氮气循环风机及氮气电加热器,氮气循环风机、氮气电加热器以及甲硫醚合成反应器之间通过氮气循环管道连通,熔盐加热机组包括熔盐槽及熔盐泵,熔盐槽、熔盐泵以及甲硫醚合成反应器之间通过熔盐循环管道连通,其效果在于,能够通过氮气电加热器对氮气加热后,由氮气初步对甲硫醚合成反应器加热,而后由熔盐槽、熔盐泵通过熔盐将甲硫醚合成反应器加热至反应温度,有效的通过氮气余热、熔盐加热的方式混合对甲硫醚合成反应器,继而避免避催化剂升温过快,导致催化剂活性下降甚至减少使用寿命。

7、优选的,所述提升机构还包括传动齿轮以及齿圈,传动齿轮固定在蛟龙输送轴端部,齿圈固定安装在甲硫醚合成反应器内顶壁,且齿圈与传动齿轮相啮合,其效果在于,蛟龙输送轴在跟随催化筒移动中,由齿圈推动传动齿轮以使蛟龙输送轴旋转,将底层的催化剂翻动至上层,确保催化剂均匀受热。

8、优选的,所述甲硫醚合成反应器内设置有驱动机构,用于驱动催化筒在甲硫醚合成反应器内旋转,驱动机构包括电机、转轴以及连杆,转轴转动装配在甲硫醚合成反应器内,电机固定安装在甲硫醚合成反应器顶部,且电机的输出端与转轴端部相固定,连杆固定在转轴上,且催化筒固定安装在连杆端部,其效果在于,能够由电机驱动转轴转动,使连杆带着催化筒移动,使催化筒跟随转轴同步旋转。

9、优选的,所述转轴上设置有推环以及气缸,推环滑动装配在转轴外部,气缸固定安装在转轴外壁,且气缸的伸缩端固定在推环上,其效果在于,能够由气缸带动推环上下移动,以使挡板在催化腔与提升腔之间上下滑动,以调节上开口的大小,以调整对催化剂的翻动效率。

10、优选的,所述甲硫醚合成反应器的一侧设置有蒸汽加热器,能够加热甲醇和h2s的混合气,且蒸汽加热器与甲硫醚精馏塔相连通。

11、优选的,所述甲硫醚精馏塔与甲硫醚缓冲罐之间设置有甲硫醚出料泵,用于将精馏后的甲硫醚输送至甲硫醚缓冲罐,甲硫醚缓冲罐与微反应器之间分别设置有甲硫醚进料泵、甲硫醚预热器,微反应器的一侧设置有双氧水缓冲罐,且微反应器与双氧水缓冲罐之间设置有双氧水进料泵。

12、优选的,所述闪蒸罐与二甲基亚砜粗脱塔之间设置有粗二甲基亚砜进料泵,二甲基亚砜粗脱塔的顶部设置有粗脱塔回流罐,粗脱塔回流罐与二甲基亚砜粗脱塔之间设置有粗脱塔冷凝器,粗脱塔回流罐外侧设置有粗脱塔回流泵,且粗脱塔回流泵远离粗脱塔回流罐的一端分别与二甲基亚砜粗脱塔及甲硫醚缓冲罐连通。

13、优选的,所述二甲基亚砜粗脱塔的底部设置有二甲基亚砜精馏进料泵,且二甲基亚砜精馏进料泵输出端与二甲基亚砜精馏设备相连通。

14、一种连续制取二甲基亚砜的制取方法,包括以下步骤:

15、s1、氮气经过氮气循环风机加压后进入氮气电加热器加热,氮气对甲硫醚合成反应器循环升温至180℃后,停止氮气加热,而后启动熔盐泵,熔盐从熔盐槽进入甲硫醚合成反应器继续加热,将甲硫醚合成反应器循环加热至360℃;

16、s2、蒸汽加热器加热甲醇和h2s的混合气,加热后甲醇和h2s进入甲硫醚合成反应器,甲醇与h2s进料摩尔比2:1,压力0.2mpa,温度360℃;

17、s3、驱动催化筒旋转同时使催化剂上下翻动,使催化剂均匀的与甲醇、h2s接触,促使甲醇和h2s反应生成甲硫醚、少量甲硫醇和水;

18、s4、将冷却后的甲硫醚送入甲硫醚精馏塔,塔顶轻组分甲硫醇和h2s返回至蒸汽加热器,塔底甲硫醚送入甲硫醚缓冲罐;

19、s5、双氧水缓冲罐中的双氧水通过双氧水进料泵送入微反应器,甲硫醚缓冲罐中的甲硫醚通过甲硫醚进料泵输送至甲硫醚预热器预热到50℃后进入微反应器进行反应生成粗二甲基亚砜,未反应完的双氧水和甲硫醚随着粗二甲基亚砜进入多相反应器继续反应,控制双氧水与甲硫醚进料摩尔比2:1.05,反应温度55-65℃,反应压力0.2mpa,使得双氧水转化率达到99%,甲硫醚转化率达到95%以上;

20、s6、多相反应器出口的粗二甲基亚砜进入闪蒸罐,闪蒸后二甲基亚砜送入二甲基亚砜粗脱塔内,塔顶轻组分甲硫醚经过粗脱塔冷凝器流入到粗脱塔回流罐,通过粗脱塔回流泵使粗脱塔回流罐内的甲硫醚一部分回流至二甲基亚砜粗脱塔,另一部分送入到甲硫醚缓冲罐循环使用,二甲基亚砜粗脱塔塔底的二甲基亚砜通过二甲基亚砜精馏进料泵送去二甲基亚砜精馏设备进一步精制。

21、其效果在于,由氮气余热、熔盐加热的方式对甲硫醚合成反应器加热,能够避免甲硫醚合成反应器内加热过快,以避免催化剂加热过快活性降低,同时在反应过程中时催化剂不断的上下翻动,以降低催化剂的受热速率,并确保内外层的催化剂能够均匀受热,进一步的避免催化剂活性降低,提升反应效果。

22、有益效果:

23、1、本发明在使用时,通过使催化筒在甲硫醚合成反应器内旋转,使得催化剂能够不断更换位置,增大对反应物的接触面积,且在催化筒旋转中,由提升机构实现对催化剂的上下翻动,相较于催化剂位置固定的受热,使催化剂翻动中加热能够降低催化剂的受热效率,继而避免催化剂加热过快降低活性,并确保内外层催化剂能够相对均匀的受热,使内外层催化剂活性保持一致,继而提高反应效果。

24、2、本发明在使用时,通过气缸调节推环高度,继而使挡板对上开口大小进行调整,能够改变催化剂在提升机构内的提升高度,继而调整对催化剂的翻动效率。

25、3、本发明在使用时,通过氮气余热、熔盐加热的方式对甲硫醚合成反应器加热,能够更好的避免因催化剂升温过快,而导致催化剂活性下降甚至减少使用寿命的问题。

26、4、本发明在使用时,通过将二甲基硫醚和双氧水经计量配比后进入反应器,依次进入微反应器和多相反应器,其中投料控制二甲基硫醚微过量,保证双氧水反应完全,防止双氧水分解。

- 还没有人留言评论。精彩留言会获得点赞!