一种甲醇精馏系统以及方法与流程

本发明属于甲醇精馏提纯,尤其涉及一种甲醇精馏系统以及方法。

背景技术:

1、目前合成气直接合成甲醇获得的甲醇产品中甲醇含量一般在96%以下,该种规格的甲醇无法满足大多数化工产品的原料需求;进而甲醇精馏是目前获得精甲醇的最常用方式,其基本原理为通过精馏的方式分离出粗甲醇当中除甲醇外的大部分杂质,从而获得满足使用需求的精甲醇产品。

2、目前甲醇精制广泛采用的三塔甲醇精馏(顺流双效精馏)工艺,即粗甲醇顺序通过预精馏塔、加压精馏塔、常压精馏塔进行精馏分离,在加压塔塔顶出料和常压塔塔顶出料分别获得甲醇产品。分离顺序为由预精馏塔脱除粗甲醇中的轻组分,塔釜的预后粗甲醇进入加压精馏塔,利用加压塔塔顶甲醇蒸汽的冷凝潜热作为常压塔再沸热源,实现顺流双效精馏,杂醇从常压塔侧线采出,废水从常压塔塔底排出。这种方法是常见的粗甲醇精制过程,甲醇精馏过程能耗约为417-3223.7mj/吨精甲醇产品,生产能耗较高,随着甲醇精制规模的扩大,总能量消耗也显著增加;如何实现在节约能耗的前提下提高精制甲醇的得率则成为了亟待解决的技术问题。

技术实现思路

1、本发明提供一种甲醇精馏系统以及方法,用于解决上述背景技术中提出的技术问题。

2、本发明的技术方案为:

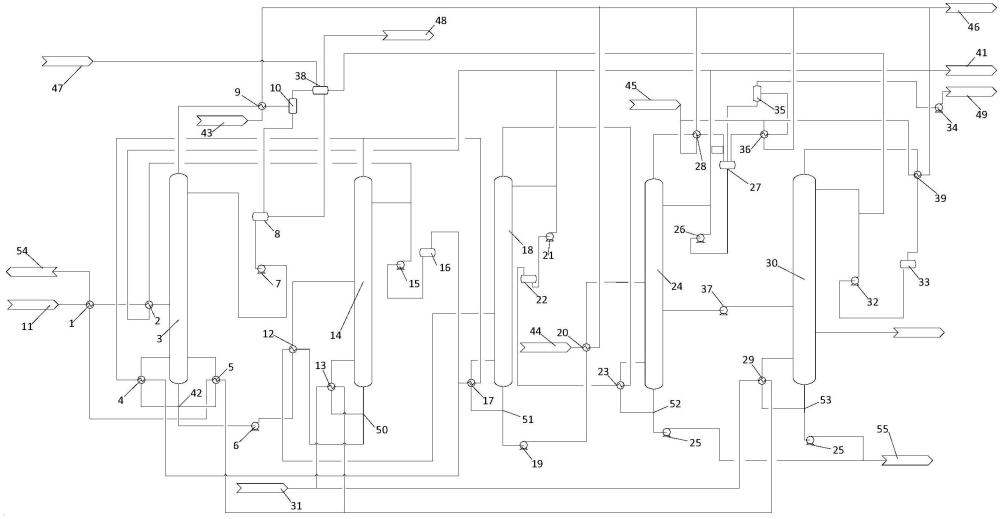

3、一种甲醇精馏系统,该系统包括粗甲醇管道,粗甲醇管道与预精馏塔的进口相连,预精馏塔的塔釜液出口与加压精馏塔的进口相连,加压精馏塔的塔釜液出口与低压精馏塔的进口相连,低压精馏塔的塔釜液出口与负压精馏塔的进口相连,负压精馏塔的塔中侧线管道与回收精馏塔相连;所述加压精馏塔的气相出口、低压精馏塔的气相出口、负压精馏塔的气相出口以及回收精馏塔的气相出口分别与精甲醇产品管道相连。

4、本发明的有益效果为:本发明利用甲醇精馏为正物系的特点,整个流程采用减压操作,其不仅能够有利于甲醇与水、乙醇等物质的分离,还能够进一步降低分离需要的能量;进一步地,本发明利用预精馏塔、加压精馏塔、低压精馏塔、负压精馏塔和回收精馏塔进行五塔精馏,以达到提高精制甲醇得率的特点。

5、优选的,所述粗甲醇管道通过第一粗醇预热器的第一通道和第二粗醇预热器的第一通道与预精馏塔的进口相连;所述预精馏塔的气相出口通过预塔塔顶冷凝器的第一通道与不凝气分离罐相连,不凝气分离罐的气相出口与萃取槽的气相进口相连,不凝气分离罐的液相出口和萃取槽的液相出口分别预塔回流罐的进口相连,预塔回流罐的出口通过预塔回流泵与预精馏塔的回流口相连;预精馏塔的塔釜液出口与加压精馏塔的进口之间设有四通,四通的第三端通过第一预塔再沸器的第一通道与预精馏塔下部的进口相连,四通的第四端通过第二预塔再沸器的第一通道与预精馏塔下部的进口相连。

6、优选的,所述预塔塔顶冷凝器的第二通道进口与第一循环进水通道相连,预塔塔顶冷凝器的第二通道出口与循环水出水管道相连,萃取槽的萃取水进口与萃取水管道相连,萃取槽的气相出口与第一不凝气管道相连;四通的第二端通过加压塔进料泵和加压塔进料预热器的第一通道与加压精馏塔的进口相连。

7、优选的,所述加压精馏塔的气相出口分别与低压塔再沸器的第二通道和第一预塔再沸器的第二通道相连,低压塔再沸器的第二通道和第一预塔再沸器的第二通道的出口分别与加压塔回流罐相连,加压塔回流罐的出口通过加压塔回流泵分别与加压精馏塔的回流口和第二粗醇预热器的第二通道相连,第二粗醇预热器的第二通道出口与精甲醇产品管道相连。

8、优选的,所述加压精馏塔的塔釜液出口通过第一三通和加压塔进料预热器的第二通道与低压精馏塔的进口相连,第一三通的第三端通过加压塔再沸器的第一通道与加压精馏塔下部相连通;蒸汽管网通过加压塔再沸器的第二通道与凝液管道相连,凝液管道通过第二预塔再沸器的第二通道与凝液储罐相连。

9、优选的,所述低压精馏塔的气相出口通过负压塔再沸器的第二通道和低压塔回流罐与低压塔回流泵相连,低压塔回流泵的出口分别与低压精馏塔的回流口以及精甲醇产品管道相连,低压精馏塔的塔釜液出口通过第二三通、负压塔进料泵和负压塔进料冷却器的第一通道与负压精馏塔相连;第二三通的第三端通过低压塔再沸器的第一通道与低压精馏塔下部的进口相连通;第二循环进水管道通过负压塔进料冷却器的第二通道与循环水出水管道相连。

10、优选的,所述负压精馏塔的气相出口通过负压塔冷却器的第一通道与负压塔回流槽相连,负压塔回流槽的气相出口与真空泵分离罐相连,真空泵分离罐的气相出口通过负压塔真空泵与第二不凝气管道相连;真空泵分离罐的液相出口通过真空泵分离罐冷凝器的第一通道回流至负压塔回流槽内,负压塔回流槽的液相出口通过负压塔回流泵分别与负压精馏塔的回流口和精甲醇产品管道相连;负压精馏塔的塔釜液出口通过第三三通和负压塔釜液泵与废水管道相连;第三三通的第三端通过负压塔再沸器的第一通道与负压精馏塔的下部相连通;负压精馏塔中部的塔中侧线管道通过负压塔侧线采出加压泵与回收精馏塔的进口相连。

11、优选的,所述回收精馏塔的气相出口通过回收塔冷凝器第一通道与回收塔回流罐相连,回收塔回流罐的出口通过回收塔回流泵分别与回收精馏塔的回流口和精甲醇产品管道相连;回收精馏塔的塔釜液出口通过第四三通和回收塔釜液泵与废水管道相连;第四三通的第三端通过回收塔再沸器的第一通道与回收精馏塔下部相连通;蒸汽管网通过回收塔再沸器的第二通道与第二预塔再沸器的第二通道进口相连;回收精馏塔中部的塔中侧线管道与杂醇管道相连。

12、本发明还包括第三循环进水通道,第三循环进水通道分别与负压塔冷却器的第二通道、真空泵分离罐冷凝器的第二通道和回收塔冷凝器第二通道相连,负压塔冷却器的第二通道出口、真空泵分离罐冷凝器的第二通道出口和回收塔冷凝器第二通道出口分别与循环水出水管道相连。

13、本发明还提供了一种甲醇精馏系统的方法,该方法包括如下步骤:

14、步骤1:粗甲醇管道内的粗甲醇依次经过第一粗醇预热器的第一通道和第二粗醇预热器的第一通道进行换热,换热至70~75℃后进入预精馏塔内进行精馏;所述粗甲醇管道内的粗甲醇压力:0.400mpag,温度为常温,组分为:ch3oh:92~97%、h2o:3~7%、c2h5oh:0.03~0.08%、co:0.05~0.1%、co2:0.05~0.15%、ch3o ch3:0.03~0.08%;

15、步骤2:预精馏塔中的粗醇通过第一预塔再沸器和第二预塔再沸器提供热源实现精馏;所述第一预塔再沸器的热源为来自加压精馏塔的气相,该气相为甲醇蒸汽,压力0.60mpag,温度为121~125℃;所述第二预塔再沸器的热源为来自加压塔再沸器第二通道和回收塔再沸器第二通道的蒸汽凝液,蒸汽凝液压力为0.1mpa(g),温度为180℃;

16、步骤3:预精馏塔的气相出口中的气相通过预塔塔顶冷凝器的第一通道与循环水进行换热,冷凝气相中的甲醇后进入不凝气分离罐中,不凝气分离罐中的不凝气体和萃取水管道中的萃取水进入萃取槽进行萃取,萃取后的气相进入第一不凝气管道中进行处理;不凝气分离罐中的液相和萃取槽中的液相作为预精馏塔的回流液进入预塔回流罐内,最后通过预塔回流泵送入预精馏塔内;所述预精馏塔气相出口中的气相压力为:0.030mpag,温度为72.0~80.0℃,组分为:ch3oh:82~87%、h2o:7~13%、c2h5oh:0.0005~0.002%、co:0.1~0.3%、co2:2~4%、ch3och3:0.05~0.1%;进入不凝气分离罐内的不凝气压力为:0.030mpag,温度为40~50℃,组分为:ch3oh:20~30%、h2o:0.1~1%、c2h5oh:0.0005~0.001%、co:3~5%、co2:60~70%、ch3och3:1~3%;萃取槽中的液相压力为:0.030mpag,温度为63~70℃,组分为:ch3oh:85~88%、h2o:10~14%、c2h5oh:0.0005~0.0015%、co:0.002~0.004%、co2:0.2~0.4%、ch3och3:0.005~0.01%;

17、步骤4:预精馏塔内的塔釜液通过加压塔进料泵加压以及加压塔进料预热器预热后进入加压精馏塔中;所述预精馏塔内的塔釜液压力0.046mpag,温度为75~80℃,组分为:ch3oh:85~90%、h2o:10~15%、c2h5oh:0.03~0.08%;通过加压塔进料泵加压至0.410mpag,通过加压塔进料预热器预热后的塔釜液温度为90~110℃;

18、步骤5:加压精馏塔通过加压塔再沸器提供热源进行精馏,加压塔再沸器的热源来自蒸汽管网中的蒸汽,蒸汽的压力为1.0mpag,温度为180~190℃,组分为:h2o:100%;

19、加压精馏塔气相出口的气相分别进入低压塔再沸器为低压精馏塔提供精馏热源,以及第一预塔再沸器为预精馏塔提供热源,冷却后进入加压塔回流罐内,在加压塔回流泵的作用下使一部分作为回流液进入加压精馏塔内,另一部分作为精甲醇送入精甲醇产品管道中;所述加压精馏塔气相出口的气相压力0.60mpag,温度为121~125℃,组分为:ch3oh:99.9%;

20、加压精馏塔塔釜液出口的塔釜液一部分通过加压塔再沸器换热后回流至加压精馏塔内,另一部分通过加压塔进料预热器降温至75~78℃后进入低压精馏塔内进行精馏;

21、步骤6:低压精馏塔精馏过程中产生的气相通过负压塔再沸器冷凝后进入低压塔回流罐内,低压塔回流泵对低压塔回流罐内的液相加压后一部分作为回流液进入低压精馏塔内,另一部分作为精甲醇送入精甲醇产品管道中;

22、所述低压精馏塔精馏过程中产生的气相压力为0.025~0.03mpag,温度为70~75℃,组分为:ch3oh:99.9%;气相通过负压塔再沸器后降温至68~70℃,且气相分率0;通过低压塔回流泵加压后压力为0.80~0.90mpag;同时负压塔再沸器为负压精馏塔提供热源;

23、所述低压精馏塔的塔釜液一部分通过低压塔再沸器加热后回流至低压精馏塔中,另一部分通过负压塔进料泵升压至0.40~0.50mpag后,经过负压塔进料冷却器降温至58~60℃后,进入负压精馏塔中进行精馏;

24、步骤7:负压精馏塔精馏过程中产生的气相在负压塔真空泵的作用下进入负压塔冷却器进行冷却,冷凝后进入负压塔回流槽内气液分离,气相进入真空泵分离罐中进一步进行气液分离,真空泵分离罐内的气相通过负压塔真空泵进入第二不凝气管道中进行处理;真空泵分离罐中的液相进入负压塔回流槽中,负压塔回流槽的液相通过负压塔回流泵加压后一部分作为回流液进入负压精馏塔内,另一部分作为精甲醇送入精甲醇产品管道中;负压精馏塔精馏过程中产生的气相压力为-0.055~-0.035mpag,温度为45~50℃,组分为:ch3oh:97~99.0%;进入第二不凝气管道中的气相组分为:ch3oh:66.7%,空气:33%;负压精馏塔精馏过程中产生的液相一部分通过负压塔再沸器加热后回流至负压精馏塔内,另一部分负压塔釜液泵加压后输送至废水管道中进行后续处理;负压精馏塔中富集乙醇及杂醇的甲醇溶液通过带负压塔侧线采出加压泵的塔中侧线管道输送至回收精馏塔内;

25、步骤8:回收精馏塔以回收塔再沸器的热源实现精馏;回收精馏塔精馏过程中的塔釜液一部分进入回收塔再沸器中与来自蒸汽管网中的蒸汽进行换热,换热后的塔釜液进入回收精馏塔中进行精馏;通过回收塔再沸器换热后的蒸汽凝液进入第二预塔再沸器中为预精馏塔提供热源;另一部分塔釜液通过回收塔釜液泵加压后进入废水管道中进行后续处理;所述进入废水管道中的塔釜液组分为:ch3oh:0.001%,h2o:99.99%;回收精馏塔的中下部富集杂醇,该部分杂醇通过塔中侧线管道与杂醇管道送往后续杂醇中间槽工段中;回收精馏塔的塔顶气相进入回收塔冷凝器中进行冷凝,冷凝液通过重力回流回收塔回流罐内,通过回收塔回流泵升压后一部分作为回流液进入回收精馏塔内,另一部分作为精甲醇送入精甲醇产品管道中;所述回收精馏塔的塔顶气相压力0.01mpag,温度为65~70℃,组分为:ch3oh:99.9%;回收塔回流泵加压后的压力为0.65mpag。

26、按照上述技术方案制成的一种甲醇精馏系统以及方法,本发明使用五塔精馏,在精馏的过程中能够使热量进行分级充分利用,以达到尽可能的减少总体能量消耗的目的,与此同时由于甲醇精馏为正物系,因此减压操作有利于甲醇与水、乙醇等物质的分离,能够进一步降低分离需要的能量;本发明能够实现对粗甲醇的充分精制以达到提高精制甲醇得率的特点。

- 还没有人留言评论。精彩留言会获得点赞!