一种高温脱硝催化剂及其制备方法与流程

本发明涉及烟气脱硝催化剂,尤其是涉及一种高温脱硝催化剂及其制备方法。

背景技术:

1、随着经济的快速发展,高消耗、高排放、难循环、低效率的传统粗放型发展模式已无法适应当前可持续发展的需求。氮氧化物(nox)是一种会造成平流层臭氧损耗、酸沉降、光化学烟雾等严重损伤环境的大气污染源,对人类生态环境产生极大的危害。作为我国氮氧化物的主要排放源,对燃煤火电厂氮氧化物排放减量化已迫在眉睫。

2、氨法选择性催化还原(selective catalytic reduction,简称scr)已经被证明是最有效的nox减排控制技术,该技术的核心是scr脱硝催化剂。

3、目前商业化的scr催化剂工作温度窗口约为180-450℃,现已广泛应用于燃煤电厂、钢铁、焦化、玻璃等行业。但是由于工业烟气工况的复杂性及scr反应器布置的限制性,当烟气温度超过450℃时,催化剂的脱硝效率会显著下降,n2o副产物急剧上升,同时也加速so2的氧化过程,造成催化剂迅速失活。因此,开发出适用于高温高硫烟气条件下高脱硝活性的催化剂是十分必要的。

4、中国发明专利cn113083286a公开了一种超高温脱硝催化剂的制备方法,其主要首先通过溶胶凝胶法得到具有烧绿石型结构及强表面酸性的催化剂载体,然后负载催化剂活性组分得到超高温催化剂,烧绿石型结构使催化剂具有优异的热稳定性,克服了催化剂的高温比表热收缩问题。同时,烧绿石型结构镧锆复合氧化物具有的强表面酸性使得催化剂的氨氧化性降低,这使得催化剂在超高温情况下也具有优异的脱硝性能。然而,溶胶凝胶法制备得到的超高温催化剂呈烧绿石型结构,该结构相对致密,比表面积很低(<32m2/g),不利于活性组分均匀分散,活性位点也未得到充分利用,在实际应用中受到了一定的局限性。

5、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种高温脱硝催化剂及其制备方法,本发明所制备得到的高温脱硝催化剂,在高温高硫烟气条件下具有优异的脱硝活性和抗硫性能,有效解决了现有脱硝催化剂在高温条件下脱硝活性差、抗硫性能差的问题。

2、第一方面,本发明提供一种高温脱硝催化剂的制备方法,包括以下步骤:

3、s1、将钛源、铝源和醇类聚合物添加到无水乙醇中,加热搅拌,得到混合溶液;

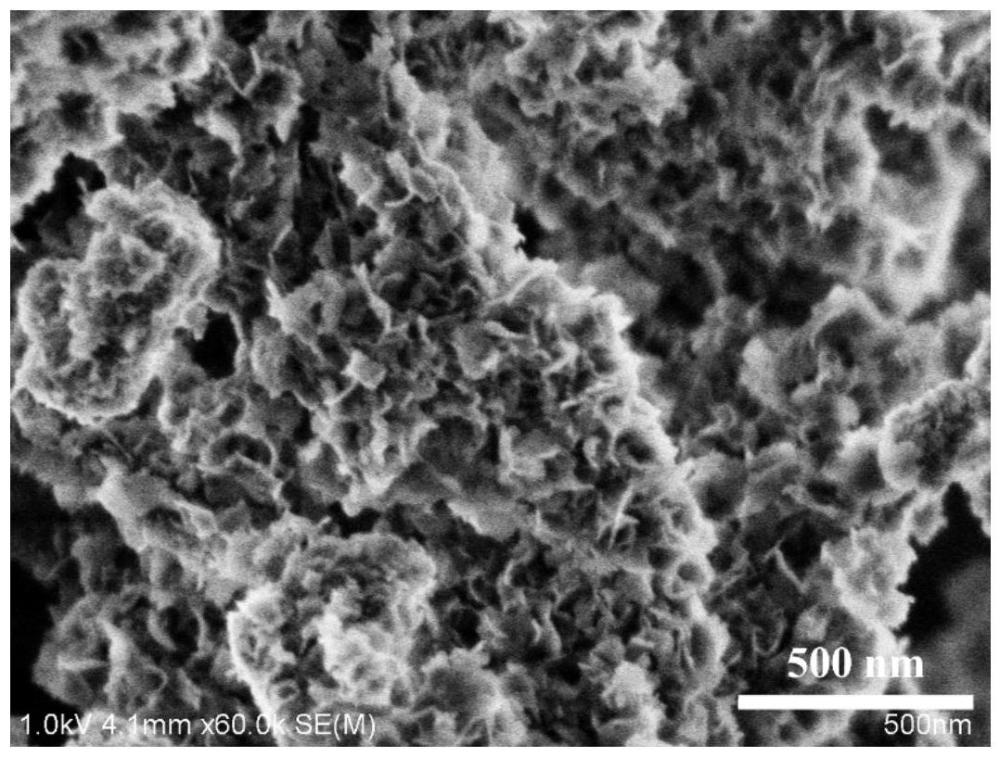

4、s2、将无水乙醇和蒸馏水的混合溶液逐滴加入到步骤s1的混合溶液中进行水解,得到初始凝胶,初始凝胶经干燥、焙烧处理,得到纳米片状tio2-al2o3氧化物;

5、s3、将纳米片状tio2-al2o3氧化物浸渍于钒源和钼源中,然后经干燥、焙烧处理,得到v2o5-moo3/tio2-al2o3高温脱硝催化剂。

6、在本发明高温脱硝催化剂的制备方法中,首先采用溶胶-凝胶法制备tio2-al2o3氧化物,并通过添加醇类聚合物作为表面活性剂或模板剂,以控制水解和缩聚反应的进程,从而制备得到纳米片状tio2-al2o3氧化物。研究表明,本发明所引入的醇类聚合物可提高纳米片状tio2-al2o3氧化物中五配位铝的相对比例,而五配位铝比例的增加可以有效促进v、mo活性物种在纳米片状tio2-al2o3氧化物表面均匀分散,并暴露出更多的活性位点。进一步将纳米片状tio2-al2o3氧化物浸渍于钒源和钼源中,经干燥、焙烧,即可得到v2o5-moo3/tio2-al2o3高温脱硝催化剂,活性位点的增多同时进一步增强了活性物种与载体之间的相互作用力,从而可以更有效地防止高温下活性组分的烧结团聚。因此,本发明的高温脱硝催化剂在高温高硫烟气条件下具有优异的脱硝活性和抗硫性能,有效解决了现有脱硝催化剂在高温条件下脱硝活性差、抗硫性能差的问题。

7、作为本技术方案优选地,步骤s1中,本发明所使用的醇类聚合物包括聚丙烯醇、聚乙烯醇和聚1,4丁二醇中的任意一种或多种。上述物质可以与铝离子形成稳定的络合物,从而改变反应物表面的电荷和极性,使tio2-al2o3氧化物呈纳米片状结构,与此同时,上述醇类聚合物与铝离子形成的络合物,还可以控制铝离子的水解速度,从而促进五配位铝结构的形成。

8、作为本技术方案优选地,步骤s1中,本发明所使用的钛源包括异丙醇钛、钛酸四丁酯和钛酸异丙酯中的任意一种;铝源包括异丙醇铝、仲丁醇铝和乙醇铝中的任意一种,其中,钛源和铝源所对应氧化物的质量比为1:(0.1-0.9);而钛源所对应氧化物与醇类聚合物的质量比为1:(0.3-10)。

9、作为本技术方案优选地,步骤s1中,本发明在对钛源、铝源和醇类聚合物进行加热搅拌时,需控制温度为30-60℃,时间为0.5-2h,这是因为在溶胶-凝胶反应过程中,反应物的浓度、反应温度和反应时间,对络合物的形成和五配位铝的形成具有重要的影响,因此,通过优化反应条件,可以促进五配位铝的形成并提高其相对比例。

10、本发明步骤s1中,钛源优选为异丙醇钛,铝源优选为乙醇铝,醇类聚合物优选为聚丙烯醇,钛源和铝源所对应氧化物的质量比优选为1:0.5,钛源所对应氧化物与醇类聚合物的质量比优选为1:4.5。

11、作为本技术方案优选地,步骤s2中,将无水乙醇和蒸馏水的混合溶液进行预热后,逐滴加入到步骤s1的混合溶液中进行水解,水解时,控制温度为30-60℃,时间为1-3h,进一步通过控制水解和缩聚反应的进程控制产物的形貌,并促进五配位铝的形成。最后,先于80-130℃下干燥处理12-48h,再在450-550℃下焙烧6-12h,通过后处理去除多余溶剂和杂质的方法进一步改善产物的结构和性能,促进产物的结晶和相变,从而提高五配位铝的稳定性和相对比例。

12、作为本技术方案优选地,步骤s3中,本发明进一步将纳米片状tio2-al2o3复合氧化物浸渍于钒源和钼源中,经干燥和焙烧处理后,即可得到v2o5-moo3/tio2-al2o3高温脱硝催化剂。

13、具体地,本发明所使用的钒源包括偏钒酸铵、钒酸铵和草酸氧钒中的任意一种或多种;钼源包括七钼酸铵、硝酸钼、硫酸钼和氯化钼中的任意一种或多种。

14、作为本技术方案优选地,步骤s3中,干燥时,控制温度为80-120℃,时间为1-4h;焙烧时,控制温度为450-500℃,焙烧时间为4-10h。

15、作为本技术方案优选地,步骤s3中,本发明所制备得到的高温脱硝催化剂中,v2o5的质量分数为0.8%-2.0%,moo3的质量分数为1%-4.5%。

16、第二方面,本发明还公开了上述制备方法制备得到的高温脱硝催化剂,也理应属于本发明的保护范围。

17、本发明高温脱硝催化剂的制备方法,至少具有以下有益效果:

18、1、本发明采用溶胶-凝胶法制备纳米片状tio2-al2o3氧化物,通过添加醇类聚合物的方式可提高纳米片状tio2-al2o3氧化物中五配位铝的相对比例,五配位铝比例的增加可以有效促进v、mo活性物种在纳米片状tio2-al2o3氧化物表面均匀分散,并暴露出更多的活性位点,与此同时,也可以进一步增强活性物种与载体之间的相互作用力,从而更有效地防止在高温下活性组分的烧结团聚;

19、2、本发明的高温脱硝催化剂,在高温高硫烟气条件下具有较高的脱硝活性和抗硫性能,其在350-550℃下,脱硝性能可达85%-95%,抗硫性能可达60.8%-75.3%,有效解决了现有脱硝催化剂在高温高硫烟气条件下脱硝活性差、抗硫性能差的问题;

20、3、本发明高温脱硝催化剂制备方法反应条件相对温和,工艺简单,生产成本低,可实现工业化应用,具有广泛的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!