一种摩擦涂覆耐高温高熵合金涂层制备装置及方法

本发明属于高熵合金涂层制备,具体涉及一种摩擦涂覆耐高温高熵合金涂层制备装置及方法。

背景技术:

1、随着现代化工业技术的快速发展,各类机械构件对材料表面防护涂层的耐高温、耐腐蚀和耐磨损的性能提出更高要求,新型耐高温高熵合金涂层逐渐受到关注。高熵合金由四种及四种以上主元元素组成,多主元结构使其具有高熵效应、迟滞扩散效应、晶格畸变效应和鸡尾酒效应。其中,高熵效应指合金构型熵较高,可提高合金的热稳定性和结构稳定性。迟滞扩散效应指原子间的扩散速率减慢,这有助于在高温下保持合金的微观结构稳定,从而维持其硬度和强度。晶格畸变效应指多主元导致晶格畸变,这种畸变可以阻碍位错运动,提高材料的强度和硬度。鸡尾酒效应指多主元间相互协作会兼具多种性能,如抗氧化、耐腐蚀和耐磨损等性能。因此,高熵合金优异的高温性能使其成为高温防护涂层制备的理想候选材料。

2、现有耐高温涂层制备工艺通常需要将涂层合金加热至半熔化或熔化状态,如热喷涂技术、激光熔覆、自蔓延高温合成技术等。然而,高熵合金中多主元元素的熔点、密度和原子半径存在较大差异,导致涂层制备后的冷却和凝固过程中易产生成分偏析、裂纹和孔洞等缺陷,从而严重影响高熵合金涂层的高温抗氧化、耐腐蚀和耐磨损性能。此外,传统高温涂层制备后通常需要热处理、机械抛光等后处理工艺,导致涂层制备工艺流程长、成本高且难以保证涂层质量等问题。

技术实现思路

1、本发明的目的在于克服上述现有技术的缺点,提供一种摩擦涂覆耐高温高熵合金涂层制备装置及方法。以解决现有制备工艺中耐高温高熵合金涂层成分偏析、裂纹和孔洞等缺陷,工艺流程长、成本高、涂层质量难保证等问题。

2、为达到上述目的,本发明采用以下技术方案予以实现:

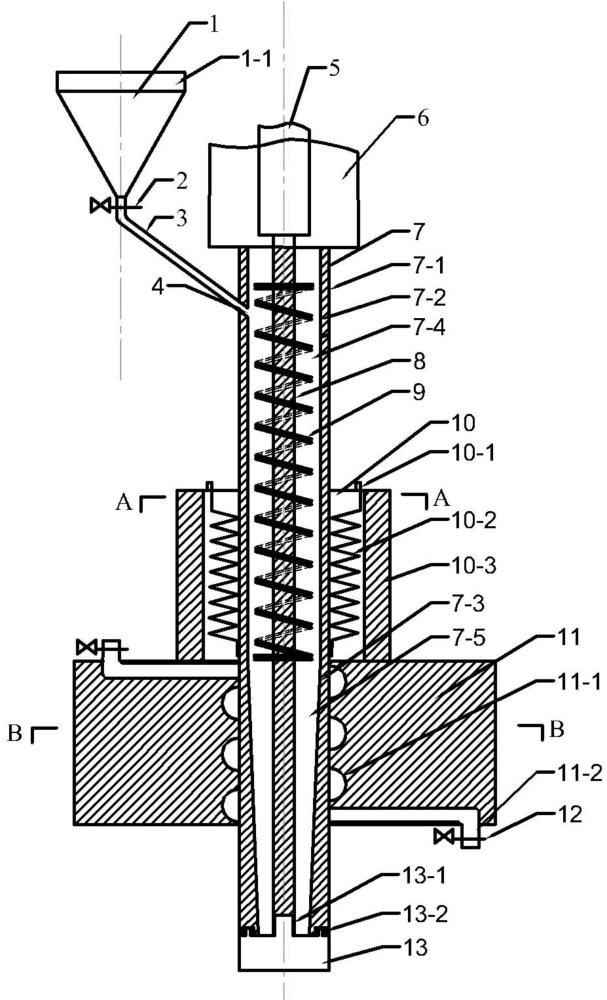

3、一种摩擦涂覆耐高温高熵合金涂层制备装置,包括出料筒,出料筒的内部沿轴线方向开设有腔体,所述腔体内设置有同轴线的螺纹输料杆,所述螺纹输料杆的外壁设置有输料螺纹;

4、所述出料筒的上端设置有电机,电机的动力输出端和螺纹输料杆的上端连接;所述出料筒的侧壁设置有加料斗,加料斗的出料口和腔体连通;

5、所述出料筒的外部设置有材料塑化装置和冷却保护装置,加料斗在材料塑化装置的上方,材料塑化装置在冷却保护装置的上端;所述材料塑化装置的内部设置有加热电阻丝,所述冷却保护装置中围绕出料筒设置有介质管路;

6、所述螺纹输料杆的下端可拆卸的连接有涂覆头,涂覆头的上端面和出料筒的下端旋转连接;

7、所述涂覆头的内部设置有若干个中空通孔,中空通孔的上端和腔体连通,中空通孔的下端和外界连通;所述涂覆头底部的中心位置有中心摩擦凸头,涂覆头底部围绕中心摩擦凸头设置有若干个螺形凸头,中空通孔设置在中心摩擦凸头和螺形凸头之间,所述螺形凸头为圆弧状,圆弧弯曲方向与涂覆头旋转方向相反;所述涂覆头的底部设置有同轴线的环形凹槽,螺形凸头在环形凹槽的内圈中。

8、本发明的进一步改进在于:

9、优选的,所述中心摩擦凸头为半球形凸头或圆台形凸头;

10、所述中心摩擦凸头的底端直径d1≤d(d为螺纹输料杆直径),高度为涂覆涂层目标厚度的0.6倍。

11、优选的,所述中空通孔围绕中心摩擦凸头的周向等分设置,所述中空通孔下端出口的外接圆直径d2大于2倍的中心摩擦凸头底端直径d1;

12、所述螺形凸头围绕中心摩擦凸头的周向等分设置,螺形凸头由长圆弧边、短直边、短圆弧边和短直边首尾相接组成;螺形凸头的近圆心侧的短直边顶点分布于与中心摩擦凸头同圆心直径为d3的圆周上,d3大于3d1;螺形凸头的远圆心侧的短直边顶点分布于与中心摩擦凸头同圆心直径为d4的圆周上,d4大于6d1;短圆弧边延长线与中空通孔下端出口边相切;

13、所述螺形凸头长圆弧边和短圆弧边弧度均为1.5d2,短直边垂直于长圆弧边和短圆弧边,短直边的长度为0.5d1,螺形凸头的高度为涂覆层目标厚度的0.6倍。

14、优选的,所述涂覆头的中心处设置有向上凸出的连接凸台,所述连接凸台和螺纹输料杆的下端可拆卸连接;

15、所述涂覆头的上端面边部围绕周向设置有向上凸出的环形凸台,环形凸台通过双轴承和出料筒的底部连接。

16、优选的,所述材料塑化装置包括外壳,外壳设置在冷却保护装置上,加热电阻丝设置在外壳和螺纹输料杆之间,每一个加热电机组竖向设置,所有的加热电阻丝围绕出料筒的周向等间距设置,每一个加热电阻丝的端部设置有接线头;

17、加热电阻丝分设有三部分,沿竖向从上向下分别为:加热电阻丝一、加热电阻丝二和加热电阻丝三。加热电阻丝一竖向上端设有温度传感器一,加热电阻丝一与加热电阻丝二竖向间隔设有温度传感器二,加热电阻丝二与加热电阻丝三竖向间隔设有温度传感器三,加热电阻丝三竖向下端设有温度传感器四。温度传感器采集的温度信号传输回总控制端,总控制端通过pid控制算法根据来调节各部分加热电阻丝的热输出。这种多阶段反馈控制温度系统可以更精确地控制加热过程,确保整个加热区域的温度均匀性,避免过度加热和能源浪费。

18、所述加热电阻丝为折线结构、波浪结构或蛇形结构。

19、优选的,所述加热电阻丝设置数量的计算公式为:f=3πd⁄4,其中,f为加热电阻丝的设置数量,d为出料筒的外径。

20、优选的,出料筒内的腔体分为上部分腔体和下部分腔体,上部分腔体的内径为定值,下部分腔体内径从上到下逐渐缩小,所述下部分腔体内径的计算公式为:

21、d2=(1)

22、—梯度斜面与轴线的夹角,最优范围为5-25°,计算公式为;

23、—塑化材料与出料筒内壁的摩擦系数,受塑化材料体系、出料筒内壁材质和温度影响;

24、d1—出料筒上部分腔体的定直径,单位mm;

25、—变直径出料筒内壁的总高度,单位mm。

26、优选的,所述螺纹输料杆设置在上部分腔体的部分,外壁设置有输料螺纹。

27、优选的,所述中空通孔围绕涂覆头的中心等分设置,所述中空通孔的横向半径逐渐缩小。

28、一种基于上述装置的摩擦涂覆耐高温高熵合金涂层制备方法,包括以下步骤:

29、步骤1,将涂覆头和出料筒连接;

30、步骤2,将涂覆头移动到工件的初始位置,设置螺纹输料杆的转速、前进速度和前进路线;

31、步骤3,向加料斗中加入涂层原料,依次启动电机、材料塑化装置和冷却保护装置;涂层原料在出料筒的腔体内,在螺纹输料杆的作用下向下移动,从涂覆头的中空通孔输出,被中心摩擦凸头和螺形凸头搅拌均匀,搅拌的同时,涂层原料被涂覆在工件表面;

32、步骤4,带涂覆头到达终点位置后,依次关闭材料塑化装置(10)、冷却保护装置和电机。

33、与现有技术相比,本发明具有以下有益效果:

34、本发明公开了一种摩擦涂覆耐高温高熵合金涂层制备装置,该装置包括涂层摩擦涂覆部分和加料部分,涂层摩擦涂覆部分包括出料筒、涂覆头、电机、螺纹输料杆、材料塑化装置和冷却保护装置,加料部分包括加料斗和输料管,通过输料管与出料筒相连。该装置通过一体化设计,经过检查装置连接、运行稳定性和加料等准备步骤后可进行高熵合金涂层制备。该装置可进行单一高熵合金涂层、成分梯度高熵合金涂层和复合高熵合金涂层制备。该装置通过加料装置将原料加入出料筒,由出料筒内部螺纹输料杆向下传输原料并提供向下挤出压力。向下输送的原料依次经过材料塑化装置完成材料体塑化。材料塑化装置通过多阶段反馈控制温度系统精确控制材料塑化状态。冷却保护装置通过可通入液体、气体等不同冷却介质,以避免塑化装置加热损坏下端涂覆头,出料筒分为固定内径段和梯度变内径段,固定内径段有利于输料螺纹杆对原料的向下输送,梯度变内径段可均匀塑化材料向下挤出过程中的压力和控制塑化材料的流动速度及方向;此外,梯度变内径孔内均匀分布的压力和低的材料流速有助于降低出料筒内壁的磨损,延长其使用寿命。稳定塑化材料体通过梯度变内径出料筒进入下端涂覆头,在螺纹输料杆向下压力下从涂覆头的中空通孔挤出。挤出的塑化材料在涂覆头的摩擦下完成涂层涂覆。摩擦涂覆部分使高熵合金涂层在半固相状态下完成涂层涂覆,低于熔点的工艺温度解决了高熵合金涂层易成分偏析、裂纹和孔洞缺陷的问题。摩擦涂覆部分的涂覆头端面设有螺形凸头,螺形凸头与涂覆涂层旋转摩擦而剧烈塑性变形,从而使涂覆涂层组织进一步细化、致密化、均匀化和获得优异的涂层表面质量。采用本方法制备的涂层表面平整、组织致密、成分均匀且性能优异。此外,本装置为加料部分和摩擦涂覆部分组成自动化系统,可实现加料到涂层制备的一体化成形。该装置结构简单,自动化程度高,在材料制备中可以减少人力、物料成本,尤其可避免传统制备技术污染大、耗时长的问题。

35、本发明还公开了一种摩擦涂覆耐高温高熵合金涂层制备方法,该方法先通过加料装置进行加料,控制加热装置和冷却保护装置参数,经制料主体部分的塑化装置和冷却保护装置通过加热获得半固态涂层预沉积体,加料筒中的预沉积体进行摩擦涂覆,从而实现涂层制备。本发明中高熵合金涂层通过摩擦涂覆方式使表层涂层组织细化、致密化、均匀化,可提升涂层的高温抗氧化、耐腐蚀和耐磨损性。该装置操作简单,工艺流程短,通过调节送料粉末种类、送粉速度和顺序可实现单一合金涂层、成分梯度涂层和复合涂层制备。采用本方法制备的涂层表面平整、组织致密、成分均匀且性能优异。

- 还没有人留言评论。精彩留言会获得点赞!