MFI型分子筛催化剂、其制备方法及应用与流程

本发明涉及催化剂制备,具体而言,涉及一种mfi型分子筛催化剂、其制备方法及应用。

背景技术:

1、丙烯作为石化行业重要的基础原料,主要用于生产聚丙烯(pp)、丙烯酸(aa)、丁醇(ba)、丙酮(pk)、苯酚(phenol)、辛醇(ca)、丙烯腈(an)、环氧丙烷(po)以及异丙醇(ipa)等下游产品。近年来煤化工和丙烷脱氢(pdh)等装置陆续实现工业化生产。甲醇制烯烃(mto)工艺和甲醇制丙烯(mtp)工艺是煤化工路线中获取丙烯产品的重要途径,目前上述两种技术均已实现工业化生产,其中mto技术目标产物主要是等比例的乙烯和丙烯,而mtp技术目标产物则主要为丙烯。

2、mfi型分子筛在mtp工艺中发挥着重要作用,其中,zsm-5分子筛作为mfi型分子筛中的一种是mtp工艺首选的催化剂。小晶粒zsm-5分子筛(晶粒小于100nm)和多级孔zsm-5分子筛具有大量介孔和微孔及大比表面积,能有效缩短反应物扩散路径,加快反应进程。然而,在实际应用过程中,催化剂内部积炭较多,在烧炭再生时,容易造成局部温度过高,从而导致催化剂结构被破坏,出现粉化现象。此外,小晶粒zsm-5分子筛在生产过程中由于其晶粒较小,过滤洗涤难度较大,不仅容易造成催化剂的损失,还会增加废水量,导致生产成本较高。传统zsm-5分子筛中的微孔孔道限制了反应物和产物在活性中心之间的传质和扩散,特别是当有大分子参与反应时,容易引起副反应、催化剂内部积炭多、催化剂失活等问题。除上述问题外,现有zsm-5分子筛催化剂在生产过程中还存在收率低和使用寿命短等问题。

3、综上所述,研究并开发出一种催化活性高,抗积碳性能好、抗粉化能力强、单周期和总体运行寿命长的mfi型分子筛催化剂,对于提高由mtp工艺制得丙烯的收率具有重要意义。

技术实现思路

1、本发明的主要目的在于提供一种mfi型分子筛催化剂、其制备方法及应用,以解决现有技术中zsm-5分子筛的催化性能差、抗积碳和抗粉化能力差、使用寿命短,从而导致mtp工艺制得丙烯的收率低的问题。

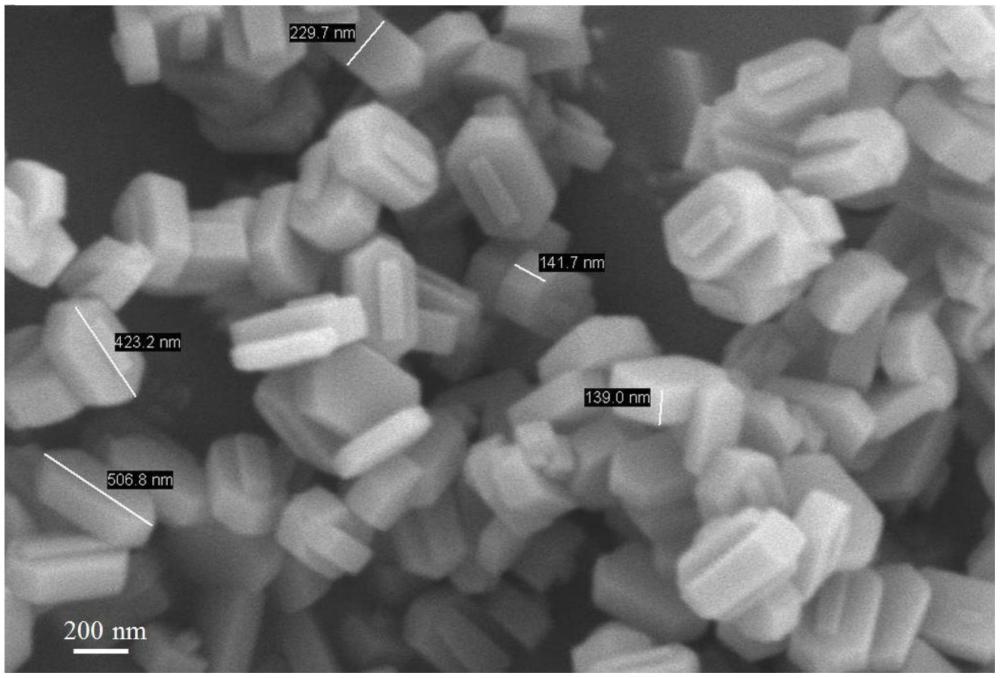

2、为了实现上述目的,本发明第一方面提供了一种mfi型分子筛催化剂,该mfi型分子筛催化剂为片状结构,其厚度方向具有直筒型孔道结构,其平面方向具有z字形孔道结构;直筒型孔道的截面形状为椭圆形,其长轴的长度为0.57~0.58nm,短轴的长度为0.51~0.52nm;mfi型分子筛催化剂的厚度为90~200nm。

3、进一步地,mfi型分子筛催化剂的平面包括相互垂直的x方向和y方向,沿x方向的最大值为200~400nm,沿y方向的最大值为400~700nm;优选地,mfi型分子筛催化剂中,垂直于厚度方向的截面的形状为六边形,六边形包括相互平行的两条边,且边的方向为y方向,优选二者之间的垂直距离为200~400nm,优选沿y方向的最大值与边的长度的比值为(1.4~2.3):1。

4、进一步地,mfi型分子筛催化剂的孔体积为0.17~0.23cm3/g,比表面积为330~375cm2/g。

5、本技术第二方面还提供了一种本技术提供的上述mfi型分子筛催化剂的制备方法,该制备方法包括:步骤s1,对第一硅源、第一模板剂、碱与第一溶剂进行第一晶化处理,得到含晶种体系;步骤s2,对第二硅源、铝源、第二模板剂、导向剂、第二溶剂与晶种进行第二晶化处理,得到含晶化产物体系;第二模板剂与导向剂的摩尔比为(0.2~0.5):(0.1~0.8);步骤s3,对晶化产物进行焙烧,得到mfi型分子筛催化剂。

6、进一步地,步骤s1包括:将第一硅源与第一模板剂进行第一混合,得到第一混合液;将碱溶解在第一溶剂中,然后与第一混合液进行第二混合,得到第二混合液;对第二混合液进行第一晶化处理,得到含晶种体系;优选地,第一硅源与第一模板剂的摩尔比为(1~1.1):(0.08~0.3);优选地,碱与第一溶剂的重量比为(0.1~0.3):(15~20);优选地,第一溶剂与第一混合液的重量比为(15~20):(0.5~3);优选地,在第一混合和第二混合的过程中进行搅拌,优选第一混合的搅拌速率为100~150rpm,时间为20~30min,优选第二混合的搅拌速率为250~300rpm,时间为60~180min。

7、进一步地,步骤s2包括:将第二硅源与第二模板剂进行第三混合,得到第三混合液;将第三混合液与铝源、导向剂、第二溶剂和晶种进行第四混合,得到第四混合液,对第四混合液进行第二晶化处理,得到含晶化产物体系;优选地,第二硅源与铝源的摩尔比为(0.8~1.2):(0.001~0.002);优选地,第二硅源与第二模板剂的摩尔比为(0.9~1.1):(0.25~0.4);优选地,第四混合液中晶种的重量百分含量为2~8wt%;优选地,在第三混合和第四混合的过程中进行搅拌,优选第三混合的搅拌速率为400~450rpm,时间为30~100min,优选第四混合的搅拌速率为300~400rpm,时间为20~30min。

8、进一步地,第一晶化处理依次包括第一升温阶段和第一恒温阶段,其中,第一升温阶段的升温速率为2~10℃/h,第一恒温阶段的温度为95~105℃,时间为72~82h。

9、进一步地,第二晶化处理依次包括第二升温阶段和第二恒温阶段,其中,第二升温阶段的升温速率为2~5℃/h,第二恒温阶段的温度为150~185℃,时间为40~60h。

10、进一步地,第一硅源和第二硅源各自独立地选自正硅酸乙酯、硅溶胶、水玻璃、硅胶和白炭黑组成的组中的一种或多种;优选地,第一模板剂和第二模板剂各自独立地选自四丙基氢氧化铵、四丙基溴化铵、正丁胺和三乙胺组成的组中的一种或多种;优选地,铝源选自硝酸铝、硫酸铝、偏铝酸钠和拟薄水铝石组成的组中的一种或多种;优选地,导向剂选自十六烷基三甲基溴化铵、尿素、乙胺和硝酸铵组成的组中的一种或多种;优选导向剂为乙胺和尿素的组合,乙胺与尿素的摩尔比为(0.02~1):(0.12~2);优选地,碱选自乙胺、氢氧化钠、碳酸钠、氢氧化钾和碳酸氢钠组成的组中的一种或多种;优选地,第一溶剂和第二溶剂各自独立地选自水、乙醇和甲醇组成的组中的一种或多种。

11、进一步地,步骤s1还包括:依次对含晶种体系进行第一固液分离和第一干燥,得到晶种;优选地,第一干燥的温度为60~140℃,时间为8~24h;优选地,步骤s3中,焙烧的温度为400~600℃,时间为4~10h;优选地,步骤s2与步骤s3之间还包括:依次对含晶化产物体系进行第二固液分离和第二干燥,更优选第二干燥的温度为80~120℃,时间为4~10h。

12、本技术第三方面还提供了一种本技术提供的上述mfi型分子筛催化剂在甲醇制丙烯反应中的应用。

13、传统的zsm-5分子筛其微孔孔道限制了反应物和产物在活性中心之间的传质和扩散,从而易导致催化剂粉化、失活以及副反应的发生等问题。应用本发明的技术方案,本技术中的mfi型分子筛催化剂为片状结构,并能够在保持分子筛整体晶粒形貌尺寸的前提下,通过调控片状结构的厚度来调控直筒型孔道的长度,以便其更好地适应甲醇制丙烯(mtp)反应。mfi型分子筛催化剂的厚度及直筒型孔道的截面形状及尺寸包括但不限于上述范围,将其限定在上述范围内,一方面能够提高mfi型分子筛催化剂的催化活性,能够使生成的产物快速扩散,从而抑制副反应的发生,提高目标产物的收率,另一方面能够有效抑制积炭的生成,且生成的积炭多覆盖于直筒型孔道的孔口处,便于控制烧炭再生过程的温度,抑制因催化剂局部过热而出现的粉化现象,从而延长mfi型分子筛催化剂的使用寿命。

- 还没有人留言评论。精彩留言会获得点赞!