一种导热膏的预铺展工具、使用方法与流程

本技术涉及导热膏涂抹,尤其涉及一种导热膏的预铺展工具、使用方法。

背景技术:

1、近年来,电子器件正朝着小型化和高密度集成化等方向发展,电子设备的热管理问题日益突出。据研究,电子器件的工作温度每升高2℃,其可靠性会降低10%,高效的散热方案变得越来重要。热流从芯片等热源流向散热器的主要障碍是两者形成接触面的界面热阻(interfacial thermal resistance,itr)。然而,接触界面实际为固体表面相互接触,固体表面即使平整化后也依然存在大量微米级和/或纳米级的微凹坑阵列,这意味着接触面中间存在着微观凹凸不平的空隙,每个微凹坑就是一个小气穴,实际接触面积低至仅1%到2%,其余为空气占据,空气的热传导率极低仅为0.026w/(m·k),为热不良导体。当热流传导经过接触界面时会受到界面热阻,此时在间隙中添加合适的导热材料可以排除空气,形成紧密连接的热传导通路。

2、热界面材料(thermal interface materials,tims)是被广泛应用于接触界面的导热材料,填充于热源表面与压扣的散热器组装的接触面之间,以大幅度降低界面热阻,从而充分发挥散热器的散热作用,提高设备的运行效率。热界面材料是电子封装散热管理的关键之一。

3、导热膏(或称散热膏)是为一种导热性良好的填充型热界面材料,材质呈膏状或液态,有一定粘稠度和流动性,表观没没有明显的颗粒感。导热膏常见类型是在聚合物基体中填充的导热填料制备而成,其导热性能往往由导热填料说了算。其中聚合物基体的固有热导率都比较低(约为0.2w/(m·k)),例如有机硅氧烷;导热填料,例如金属粉或氧化铝等金属氧化物粉,又例如氮化硼、碳化硅等还可用于改善整体物理性能。目前市面上以硅基导热膏(即导热硅脂)为主(约占84%)。导热填料的质量分数一般为70–80%。一般导热填料的颗粒越大,填料之间不能形成密堆积,不利于导热通路的形成,故现在一般多采用大小颗粒搭配填充的方式。并且当导热填料的填充量不足时,填料分散在基体中呈为彼此孤立存在的状态,不能形成连续的导热通路,但是高的填充量会导致成本的增加、质量的增加和力学性能的下降。小粒径填料的添加还能填补导热填料间的空隙,不仅能够降低导热膏的热阻,还能降低有机硅氧烷或硅油等的爬油倾向,使导热膏的渗油率更低。此外,现有导热膏的产品类型有导热硅脂、液态金属等。其中,导热硅脂按有无相变材料可分为相变硅脂(phasechange thermal interface material,pctim)、非相变硅脂(即普通导热硅脂,thermalpaste)。相变材料在常温下呈固态,而加热到相变温度范围内(一般是45℃~65℃)从固态转变为液态。导热硅脂等导热膏,按溶剂比例还可分为稀释类型、粘稠类型,相较而言,两者区别包括稀释类型的溶剂含量多且工作中容易流出、抗剪切能力较弱、湿润性较好、衰减快且耐久度低,而粘稠类型的溶剂少、抗剪切能力较强、湿润性较差、衰减慢且耐久度高、导热性能强。

4、导热膏等热界面材料的理想间隙填充,是有效传热与确保诸如芯片等电子器件稳定运行的核心。但是导热膏易受热源与散热器组装的限制,整个界面热阻还与导热膏填充层上下表面的接触热阻有关。也即,从热源到散热器的界面热阻,其实是三部分组成的,包括从热源表面到导热膏填充层下表面的接触热阻,以及导热膏填充层自身存在的热阻,以及从导热膏填充层上表面到散热器底座表面的接触热阻。因此,选择使用合适的导热膏来填充界面之间的空气间隙,可有效降低不同结构之间的接触热阻,实现芯片热量的快速传递。导热膏的粘合层厚度是衡量两个接触面分离的程度,由于导热膏的导热系数通常较低,所以导热膏的粘合层厚度越小其热阻越小。导热膏在理论上只填充界面空隙,而实际粘合层过薄也会导致间隙,这是由于导热膏涂抹不均匀和高低温循环过程中热膨胀系数不匹配导致的可靠性问题。当粘合层厚度过薄时,将无法充分填充固体表面的微小不平,接触热阻在总热阻中起主导作用;但粘合层较厚时,导热膏本身热阻成为关键参数。当前,低热阻、高持久度和回弹性能已成为热界面材料技术发展的难点。该高回弹性能够保障了导热膏在长期使用中的稳定性与可靠性。然而如何满足苛刻的导热要求同时,实现材料的高回弹性与机械兼容性,仍是行业内技术突破的关键。

5、导热膏在使用过程中面临的重要问题之一是泵出效应(pump out)。电子器件的高低温循环是导热硅脂等导热膏出现泵出(即被挤出接触面)效应的成因。特别是夹在芯片和散热片之间,导热膏很难涂抹得没有一点气泡,而且导热膏保持液态或膏状不会固化,这样当电子器件伴随开关会有温循(温度从低到高再从高到低,如pc),封装体将发生机械变形,导致导热膏向外扩散,最终从界面之间溢出,而热胀冷缩会使导热膏中的气泡产生体积的反复变化,强化了局部溢出及相分离现象,将导热硅脂挤出缝隙。

6、在电子热管理封装及使用过程中,导热膏不仅要充当消除接触热阻的功能,还需考虑组装过程中不同结构的偏差匹配问题。这种结构偏差需要具备一定压缩性的材料来弥补以提高电子热管理封装的装配适应性和可靠性,而具有一定柔韧性和弹性的导热膏是封装内具备上述特征的理想材料。因此导热膏的柔韧性和回弹性也是电子热管理封装时需要重点考虑的问题之一。

7、导热膏的涂抹技术,是实现导热膏的理想间隙填充的另一关键。涂抹技术对于确保导热膏能够均匀地填充固体表面凹凸至关重要。现有涂抹技术主要关注的点,是要均匀、无气泡、无杂质,并应在保证充分填充的前提下尽可能薄。

8、目前电子热管理封装中,导热硅脂等导热膏的常用涂抹方法:

9、(1)一方面,用户可以采取诸如点涂法、一字型涂法、x字型涂法、五点法、九点涂法等,为将适量导热膏挤在热源表面,后直接使用散热器扣合并拧紧螺丝加压,以使得导热膏受压流动,从而预期能够充填于接触面间隙。

10、但这些涂抹方法,①均不进行预先铺开,因而预估适量难以做到,挤出过少则扣压后局部未有填充导热膏,过多则扣压后造成逸出污染且浪费;②热源等固体表面的凹凸结构产生很多微观空隙和不平整,这些空隙会在涂抹导热膏时容易捕获空气形成微气泡,因而在涂抹不均匀或扣合压力不足时,空气可能会被困在粘合层与固体表面之间形成封闭气泡;并且五点法或九点法等,其多点导热膏受压后呈相向流动同样容易围堵空气而形成封闭气泡;此外,由于扣合并加压为在短期内即完成,因而导热膏受压流动而充填接触面间隙过程中,会更加难以确保未封闭入微气泡,这些微气泡导致热阻增加、接触不良;③较依赖于扣合和加压性能,特别对厚度较薄、整体刚度等性能较弱的扣具如笔记本电脑使用扣具,呈现常见导热膏diy领域俗称的“吃(依赖)扣具性能”。

11、(2)另一方面,用户还可以采用以上方面的将适量导热膏挤在热源表面后,并在扣合前进行预先抹开,如采用常见涂抹工具包括塑料刮刀(或刮板)、硅橡胶指套、棉签等。其中,塑料刮刀被认为是最常用涂抹工具,具有对部分导热膏的涂抹高效性;硅橡胶指套、棉签,对一些特殊涂抹难易度的导热膏有一定独有效果。采用这些涂抹工具有利于一定程度上克服难以预估适量的问题,并且通过预先抹开有利降低导热膏对组装(例如接触面的固体表面或扣具结构的刚度及能够提供压力大小、压力均匀性等)的依赖性。

12、但是,对塑料刮刀,为发挥其应有涂抹功能,却需要视导热膏特性(如稀稠度或粘着性)以及热源与散热器组装的固体表面特性(如表层粗糙度或表面能)而制定针对用法,例如存在以下的若干不利面需要考虑:

13、①刮刀使用技巧要求高:

14、刮刀使用基本方法主要是,从中心向外刮开,应尽量避免产生气泡和空洞,但有时需要反向或多向刮移。用户可根据刀头施压力度、以及移动塑料刮刀与板表面的夹角,形成:刀头保持直板状,或,在大拇指贴合施压刀头作用下形成一定曲率的弯曲变形。其中,该弯曲变形相较于该直板状,能够更加高效的刮抹导热膏,并能够更大面积和均匀施压导热膏。该弯曲变形程度与导热膏性状的适应性(匹配性)越好,涂抹效率和质量越高,对“刮痕”、“刮丝”、牵带“起皮”等返工需求越低。实践和习知已表明这能够较为明显影响诸如信越x23-7921-5系列等粘稠、抗剪切能力强并且不易粘芯片顶面而易粘刮刀等类型导热膏的涂抹完成度,而采用该直板状方式则涂抹效率和质量低。且反复涂抹中很容易因容易“刮痕”、“刮丝”、牵带“起皮”造成返工,甚至不得不需要清除导热膏,然后用清洁布将固体表面例如芯片表面擦拭干净,再重新挤出适量的新导热膏,重来一遍涂抹过程。

15、此外,在使用过程中,应尽量避免快速涂抹、或用力过猛,这在一定程度上会引入更多的封闭气泡。

16、②刮刀难以形成高质量的均匀层和平整面,鲁棒性有待提高:

17、刮刀在刮移过程中,需不断调整刮抹层的厚度均匀性以及顶面平整度,并不断刮薄。刮刀通过刮移获得的刮抹层,但受制于导热膏的分散相结构、粘稠度及抗剪切性能,也受制于热源固体表面的诸如微凹坑、表面能差异等因素,此外,刮刀刀端头同样会受制于平整度工艺而在微观上呈现为凹凸不平,使得“刮痕”或“刮丝”(该刮丝为呈丝状裸露出热源固体表面)容易出现;还考虑到热源表面等固体表面即使整平后依然存在微米级和/或纳米级的微凹坑阵列。因而,其厚度均匀性和顶面平整度的表现往往不理想,例如表层的刮痕甚至刮丝,或局部低洼,因而刮刀涂抹导热膏的鲁棒性有待提高。实践和习知已表明,这些因素能够较为明显影响例如高粘稠性和高抗剪切能力的信越x23-7921-5系列导热硅脂,或霍尼韦尔7958-sp系列等相变硅脂。

18、③刮抹层对刮刀施加的压力和剪切力敏感,难以持续和稳定的施力导热膏,不易快速、持续、稳定的铺展及减薄:

19、在减薄过程中,尤其在减薄末期的收尾阶段,显著表现出对竖向压力敏感(容易引起该刮痕或刮丝),表现出对横向刮移的剪切力敏感(容易引起过度刮移或后缘被牵引起皮)。均表现为越到后期、越敏感和越需要小心。可见,无法高鲁棒性的将压力和剪切力充分传递至刮抹层的顶面、内部和底面;刮刀刀头施压形成弯曲变形为以滑动摩擦方式刮抹导热膏,存在较高的对上一次刮抹层的扰动性甚至局部破坏性。例如,在后期甚至收尾阶段,其表层容易形成若干刮痕、甚至刮丝,特别将影响诸如液态类型等稀释性导热膏的涂抹完成,并且部分刮痕或刮丝也容易在扣压时封闭入微气泡,进而引起刮抹层的导热性能降低。可见,对稀释类型导热膏、高粘稠类型导热膏,均有不利。其中,由于该稀释类型导热膏具有溶剂多、抗剪切能力弱,因而更容易产生刮痕或刮丝;由于该高粘稠类型导热膏具有溶剂少、抗剪切能力强,因而更容易在刮移时将后缘牵引带起而起皮(例如公认的不易涂抹的粘稠类型硅脂,其粘刮刀、不易粘cpu,如信越x23-7921-5系列等),这些都对简易、快速、持续、稳定的铺展及减薄是不利的。

20、④由于以上原因,难以避免在散热器组装扣压时封闭入微气泡:

21、在短期内即完成组装的扣合过程中,预先刮抹层将由于表层平整度有限、以及固体表面的微凹坑,将在刮抹层顶面的刮痕、刮丝或低洼区域,或下扣固体表面的部分微凹坑内,均容易封闭入微气泡(气穴)而难以排出。这意味着该微气泡构成导热不良体,同时使得预先刮抹层在高低温循环过程中的抗泵出能力下降,并随着溶剂挥发引起预先刮抹层总体积减少,以及该微气泡在高低温循环中体积胀缩变化进一步导致预先刮抹层的抗泵出能力恶化。此外导热膏的磨合过程势必将涉及该微气泡的体积涨缩、逸出或合并,进而磨合过程变得复杂且难以预期并且磨合期延长,最终形成的填充层的导热性能和耐久度加速降低。

22、可见,现有导热膏的涂抹技术至少存在着如上需要解决的技术问题。然而,如何克服导热膏挑剔散热器组装,以及改进现有涂抹工具以降低使用技巧要求,尤其是对特定导热膏、组装固体表面特性与刮刀刀头施压的弯曲变形程度之间需要相互适应的掌握要求,从而实现涂抹工具对导热膏铺装的高鲁棒性;并且降低被封闭微气泡,以及提高涂布层的均匀度、平整度、紧实度、胶着度、内聚力和回弹性,以及克服现有刮抹层对刮刀施加的压力和剪切力敏感,难以持续和稳定的施力导热膏,不易简易、快速、持续、稳定的铺展及减薄,并提高在散热器组装扣合后工作中的紧密性、抗泵出能力,以及使得磨合过程符合预期并且磨合期降低,从而实现导热膏设计性能发挥的高鲁棒性,成为亟待解决的技术难题。

技术实现思路

1、有鉴于此,本技术技术目的在于提供一种导热膏的预铺展工具、使用方法,用以克服现有涂抹技术的不足,实现克服导热膏挑剔散热器组装,以及改进现有涂抹工具以降低使用技巧要求,尤其是对特定导热膏、组装固体表面特性与刮刀刀头施压的弯曲变形程度之间需要相互适应的掌握要求,从而实现涂抹工具对导热膏铺装的高鲁棒性;并且降低被封闭微气泡,以及提高涂布层的均匀度、平整度、紧实度、胶着度、内聚力和回弹性,以及克服现有刮抹层对刮刀施加的压力和剪切力敏感,难以持续和稳定的施力导热膏,不易简易、快速、持续、稳定的铺展及减薄,并提高在散热器组装扣合后工作中的紧密性、抗泵出能力,以及使得磨合过程符合预期并且磨合期降低,从而实现导热膏设计性能发挥的高鲁棒性。

2、为了实现本技术的技术目的,本技术采取如下技术方案:

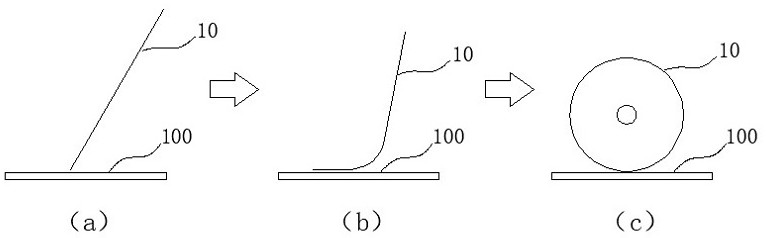

3、第一方面,本技术提供一种导热膏的预铺展工具,其特征在于,所述预铺展工具包括:一工作部,其具有圆柱状光滑外表面的工作面,所述工作面能够形成反复滚碾用以铺展所述导热膏并调整所述导热膏的分散相结构;一手持部,其用于手持制动所述预铺展工具,以使得所述工作面形成所述反复滚碾;一连接部,其用于在所述工作部与所述手持部之间构成活动连接,以使得所述工作面形成所述反复滚碾。

4、可选地,所述的预铺展工具,其特征在于,还包括:所述工作面构为全段等径或局段具有形状改变,所述形状改变包括变径、圆角或倒角;和/或,所述工作面采用特殊处理具有不沾性,所述特殊处理包括打磨、抛光、涂层、镀层或改性;和/或,所述工作面具有一不低于2cm的小曲率半径或一超过2cm的大曲率半径;和/或,所述工作面外再耦合一外壳作为保护层或新的工作面。

5、可选地,所述的预铺展工具,其特征在于,还包括:所述工作面或所述新的工作面,其材质包括聚四氟乙烯、高密度聚乙烯、纳米技术涂层、有机硅涂层或陶瓷涂层;或者,所述工作面或所述新的工作面,其材质包括金属材质、陶瓷材质或塑料材质。

6、可选地,所述的预铺展工具,其特征在于,还包括:所述的调整所述导热膏的分散相结构,包括:缩小所述导热膏内部及顶面、底面的导热填料的颗粒间距;并使所述导热填料构成骨架结构重新调整,包括小粒度颗粒挤入大粒度颗粒间隙,所述小粒度颗粒与所述大粒度颗粒之间形成导热通路;以及所述导热膏中的基体的受力迁移。

7、可选地,所述的预铺展工具,其特征在于,还包括:所述导热膏以粘稠度划分包括:小于3pa·s的液态类型;或3pa·s至小于20pa·s的液塑态类型;或20pa·s至小于200pa·s的塑态类型;或不小于200pa·s半固态类型。

8、可选地,所述的预铺展工具,其特征在于,还包括:所述导热膏以粘稠度划分还包括:不小于360pa·s的半固态类型。

9、可选地,所述的预铺展工具,其特征在于,还包括:加热装置,用于加热所述工作面以在工作中加热接触的所述导热膏,进而增强所述预铺展。

10、可选地,所述的预铺展工具,其特征在于,还包括:所述加热装置包括一加热部,其设置于所述圆柱状光滑工作面的内围。

11、可选地,所述的预铺展工具,其特征在于,包括:所述导热膏,为相变硅脂,或替换为导热垫片,或替换为相变导热垫片,或替换为液态金属。

12、第二方面,本技术还提供一种导热膏的预铺展工具的使用方法,应用于第一方面中的所述预铺展工具,其特征在于,所述使用方法包括:

13、使用所述预铺展工具分多次滚碾所述导热膏,间隔期以一定时间设置用以挥发所述导热膏中一定的溶剂;

14、或者,所述预铺展工具的使用前或使用中,用酒精或润滑剂擦拭所述预铺展工具中的所述工作面的表面;

15、或者,所述预铺展工具中的所述工作面具有所述不粘性,所述预铺展工具的使用前或使用中,用酒精或润滑剂擦拭所述预铺展工具中的所述工作面的表面。

16、从以上技术方案可见,本技术具有如下有益效果:

17、相较于现有刮刀的刀头施压形成弯曲变形以期有利刮移导热膏,本技术提供的预铺展工具中具有的圆柱状光滑外表面的工作面,为在现有刮刀的刀头施压形成弯曲变形的基础上进一步弯曲变形的改进发展,从而形成一圆柱状光滑外表面的工作面,通过工作面的反复滚碾能够获得低扰动基础,并获得高可重复性的滚动摩擦方式来预铺展导热膏,以及基于该低扰动基础,实现充分利用导热膏触变性来调整导热膏内部、顶面和底面的分散相结构,促使导热膏在自身触变性影响下实现分散相结构的高连续、高稳定和高鲁棒性调整,实现在前一次滚碾下获得铺展层将在后一次滚碾后形成更佳性状滚碾层。这种滚碾方式能够提高导热膏铺装的鲁棒性。可在导热膏铺装全过程,尤其是铺装后期甚至收尾阶段,能够以较快速度和手部任意压力进行反复滚碾,而无需担心刮刀所具有的对压力和剪切力的敏感性。所述反复滚碾也更为有利地(如简易、快速、搞笑、持续和稳定地)将预铺展工具的机械能转换为导热膏的内能,这进一步的更有利导热膏软化而更易于预铺展。

18、本技术提供的预铺展工具,即使到铺展后期甚至收尾阶段,预铺展层已经较薄、厚度均匀且能够较为紧密附着在热源表面,还可继续反复滚碾下去。但是预铺展层不会因为已经较薄而易被后续滚碾扰动甚至造成局部破坏,即是预铺展层的薄化程度和分散相性状易被后续滚碾形成预铺展层继承,从而持续将薄度进一步优化、厚度均匀性进一步优化以及分散相结构调整进一步优化,以及预铺展层底面与微凹坑的嵌合度(或排除气体构建更多导热通路)进一步优化。然而,刮抹方式到铺装后期甚至收尾阶段,却由于对薄度及受力等方面敏感性而表现出相反状况。

19、本技术使用所述工作面反复滚碾,能够将力(包括压力和剪切力)充分和连续、持续地作用于预铺展层,以及形成的相较于刮刀更弱剪切力得以高稳定可靠性和高连续性、高持续性的作用于预铺展层。最终,更充分和更佳的调整了预铺展层的内部、顶面及底面的分散相结构(如填料间距缩小、填料间距均匀、大小填料骨架结构重布、内聚力、紧实度、胶着度和回弹性),以及顶面的平整光洁度和光洁度,底面的嵌入度(预铺展层受到反复滚碾而能够克服剪切力以压嵌入微凹坑内的程度及占比)。其中,获得的该顶面的平整度,以及在平整度基础上意外获得的光洁度,能够降低或避免扣压后形成微气泡的封闭;该底面的嵌入度,能够排除更多微凹坑内气体,进而形成更多导热通路,并且形成压嵌咬合的锚固作用,进而产生一定抗起皮的负压吸附效应,这在工作的高低温循环过程中能够实现抗泵出能力提高。该紧实度和内聚力提高,实现预铺展层的胶结力提高,从而使得预铺展层的片状薄层一体性提升。同时,填料间距缩小、填料间距均匀、大小填料骨架结构重布,预铺展层的导热性、内聚力、紧实度、胶着度、回弹性均获得提高,并且意料之外的获得预铺展层的顶面呈现一定光洁性和反光度。从而磨合期可预期且缩短,衰减变慢,导热性能和耐久度提高。

20、而现有刮刀在刮抹层的刮移过程,进行不断调整厚度均匀性和平整性,及不断刮薄,但是表现出对压力敏感(容易引起刮痕或刮丝),对刮移的剪切力敏感(若偏稀容易引起过度刮移,或若偏粘稠则抗剪切能力强进而难以顺利刮移导致例如刀端后缘容易被牵引起皮),并且越到后期越表现敏感和越需要小心,可见无法高鲁棒性的将压力和剪切力进行充分传递至刮抹层的顶面、内部和底面。刮刀刀头施压形成弯曲变形为以滑动摩擦方式刮抹导热膏,存在较高的对上一次刮抹层的扰动性甚至局部破坏性。

21、本技术提供的预铺展工具能够克服现有涂抹技术的不足,实现克服导热膏挑剔散热器组装,以及改进现有涂抹工具以降低使用技巧要求,尤其是对特定导热膏、组装固体表面特性与刮刀刀头施压的弯曲变形程度之间需要相互适应的掌握要求,从而实现涂抹工具对导热膏铺装的高鲁棒性;并且通过反复滚碾方式来预先降低微气泡被封闭(实现散热器组装扣压时更少的对气泡排出要求),以及提高预铺展层的均匀度、平整光洁度、紧实度、胶着度、内聚力和回弹性,以及克服现有刮抹层对刮刀施加的压力和剪切力敏感,难以持续和稳定的施力导热膏,不易简易、快速、持续、稳定的铺展及减薄,并提高在散热器组装扣合后工作中的紧密性、抗泵出能力,以及使得磨合过程符合预期并且磨合期降低,从而实现导热膏设计性能发挥的高鲁棒性。

22、此外相比现有刮刀,本技术提供的预铺展工具能够使得导热膏铺装更简易和高效、快速,能够将分多次添加剂量实现简易和快速的融合及碾平,以及能够很好的补缺(或补全低洼区域或局部裸露例如刮丝或剥离),以及克服抗剪切力高的高粘稠的半固态类型导热膏的不易铺装问题,从而实现导热膏研发和制备时对导热性能和铺装难度的兼顾要求降低。如在一些实施方式中,该高粘稠的半固态类型导热膏表现出较高导热性、较高抗剪切能力,相较稀释性的液态甚至塑性类型导热膏,其铺装层的表面的填料颗粒的间隙容易形成更多小气穴、以及底面压覆的固体表面微凹坑内小气穴,该底面需要克服导热膏自身高抗剪切能力才能充分压嵌进入该小气穴并充分排出气体,但是研发设计中不得不考虑其同时带来的不易粘热源表面例如cpu裸露硅片的不易涂抹(如容易起皮等)或难以完成高质量(如不易刮移获得均匀性和平整性等)涂抹的问题,而本技术的预铺展工具具有对此的高鲁棒性(如高适应性),能够简易和快速、高效的获得预铺装层。此外,对稀释性的液态或塑性类型导热膏,现有刮刀也表现出在减薄中的不利一面,特别是在铺装后期甚至收尾阶段,需要担心已经较为稀薄的涂布层对刮刀所具有的对压力和剪切力的敏感性,防止引起刮丝、刮痕或施力过大导致局部呈带状的挂除,但本技术中的预铺展工具的圆柱形光滑工作面能够以较快速度和手部任意压力进行反复滚碾。特别当本技术中的预铺展工具的工作面具有所述不粘性或所述倒角等功能,势必具有更加高效和简易的铺展体验。

23、本技术的更多特征和有益处,将在随后的具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!