一种乙硼烷提纯装置的制作方法

本技术涉及分离设备的领域,尤其是涉及一种乙硼烷提纯装置。

背景技术:

1、乙硼烷作为一种重要的化工原料,在半导体制造、金属表面处理等领域具有广泛应用。随着工业技术的不断进步,对乙硼烷纯度的要求越来越高。

2、精馏法是乙硼烷提纯中最常用的传统方法。乙硼烷的精馏提存会使用精馏塔。将携带有杂质的乙硼烷通入精馏塔,乙硼烷在精馏塔内部呈液体向下流动,然后乙硼烷从精馏塔的塔底进入再沸器中加热。由于乙硼烷的沸点高,杂质沸点低,从而使乙硼烷所携带的杂质蒸发,部分乙硼烷也会一起蒸发。然后蒸汽从再沸器排入精馏塔,液体从再沸器中取出,液体中杂质含量减少,从而提高乙硼烷的纯度。精馏塔内部气化的杂质和乙硼烷向上移动,然后气化的杂质和乙硼烷从精馏塔的顶侧进入冷凝器冷却后返回精馏塔,乙硼烷沸点高,返回精馏塔的液体中乙硼烷的含量高。根据对乙硼烷的纯度要求,一般会设置多级精馏塔对混合物进行提纯,从而得到纯度高的乙硼烷。

3、液体的乙硼烷直接从再沸器取出,供杂质蒸发的时间少,从而导致乙硼烷从再沸器取出后杂质含量高,进而降低了每次精馏后乙硼烷的纯度。

技术实现思路

1、为了提高每次精馏后乙硼烷的纯度,本技术提供一种乙硼烷提纯装置。

2、本技术提供的一种乙硼烷提纯装置,采用如下的技术方案:

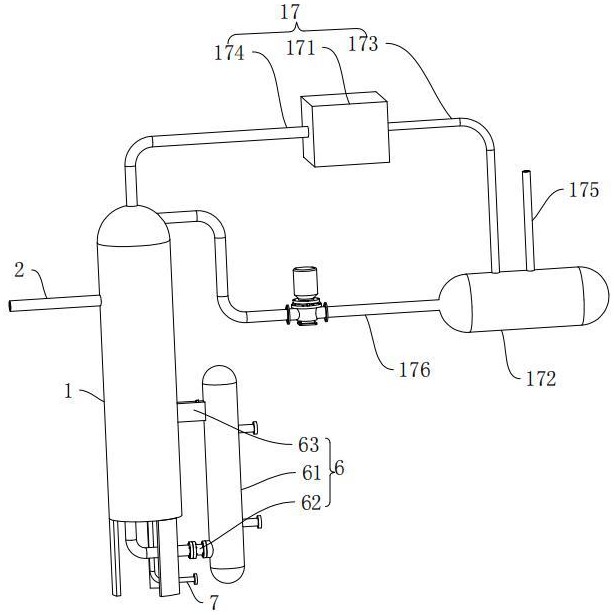

3、一种乙硼烷提纯装置,包括塔体、冷凝机构和再沸机构,所述塔体的侧壁固定安装有进料管,所述塔体的内底壁固定安装有隔板,所述隔板将塔体底侧分为静置区和沸腾区,所述塔体的内部固定安装有多个换热机构,所述换热机构用于供气体和液体换热后将液体排入沸腾区,所述冷凝机构安装于塔体的顶侧,所述冷凝机构用于对气体冷却液化后排回塔体,所述塔体的底侧与再沸机构连接,所述再沸机构用于对沸腾区的液体加热后排入静置区,所述塔体的底侧固定安装有第一回收管,所述第一回收管与静置区连通。

4、通过采用上述技术方案,将含有杂质的乙硼烷从进料管加入塔体内部,乙硼烷向下流动后进入沸腾区。沸腾区内部的乙硼烷进入再沸机构进行加热后送入静置区。加热后的乙硼烷在静置区进一步蒸发,从而方便杂质蒸发向上移动。之后通过第一回收管将静置区内部的乙硼烷取出。经过加热的混合液在静置区进行蒸发,从而方便杂质汽化后从静置区排出,进而提高每次精馏后乙硼烷的纯度。

5、可选的,所述静置区内部由上至下间隔设置有多个第一导流板,多个所述第一导流板由上至下交替安装于静置区相对两内侧壁,所述第一导流板的两侧均固定安装有挡板。

6、通过采用上述技术方案,再沸机构将乙硼烷排入静置区后,乙硼烷受到第一导流板的导向和挡板的遮挡,乙硼烷呈s形逐渐流向静置区的底侧,从而延长乙硼烷的移动路径,增加杂质的蒸发时间。同时第一导流板将乙硼烷摊开,从而加快杂质的蒸发。

7、可选的,所述静置区内部设置有浮板,所述浮板位于每一所述第一导流板的下方,所述浮板的周侧固定安装有导向块,所述静置区的内壁开设有供导向块升降滑移的导向槽。

8、通过采用上述技术方案,浮板浮在静置区内部乙硼烷液面上,在乙硼烷流过每个第一导流板后落入浮板,浮板对乙硼烷进行缓冲。通过浮板对第一导流板排入静置区底侧的乙硼烷缓冲,从而方便第一导流板排出的乙硼烷聚集在静置区内部乙硼烷的液面上,从而减少第一导流板排出的乙硼烷对静置区内部的乙硼烷的扰动。在第一回收管取出静置区的乙硼烷时,静置区越靠下的乙硼烷静置时间越长,从而提高从静置区取出的乙硼烷的纯度。

9、可选的,所述再沸机构包括再沸器、第一排液管和第一回流管,所述第一排液管固定安装于塔体的底侧和再沸器的底侧之间,所述第一排液管与沸腾区连通,所述第一回流管固定安装于再沸器的侧壁和塔体的侧壁之间。

10、通过采用上述技术方案,沸腾区内部的乙硼烷从第一排液管进入再沸器,再沸器对乙硼烷加热后送入第一回流管。然后第一回流管将乙硼烷送入静置区,从而方便再沸器将乙硼烷送入静置区。

11、可选的,所述第一回流管为矩形管,所述第一回流管靠近塔体的一端设置有蓄水板,所述蓄水板的侧壁抵贴于第一回流管的内侧壁,所述第一回流管的内侧壁开设有供蓄水板升降滑移的滑槽,所述蓄水板安装有驱动组件,所述驱动组件用于驱动蓄水板升降。

12、通过采用上述技术方案,驱动组件带动蓄水板向下移动后抵贴于第一回流管的内底壁,从而停止液体乙硼烷从再沸器流向静置区,进而方便再沸器对乙硼烷进行充分加热。之后再沸器内部的液位不断升高,驱动组件带动蓄水板向上移动,从而使液体乙硼烷从再沸器排入静置区。

13、可选的,所述驱动组件包括第一转动座、第二转动座、第一压杆、第二压杆和浮块,所述第一转动座和第二转动座均固定安装于第一回流管的内底壁,所述第一压杆的杆身转动安装于第一转动座,所述第二压杆的杆身转动安装于第二转动座,所述第一压杆的一端与蓄水板的顶侧铰接,所述第一压杆的另一端位于第二压杆的一端的下方,所述浮块固定安装于第二压杆的另一端。

14、通过采用上述技术方案,再沸器内部的液位逐渐升高后,第一回流管的内部的液位也会升高,从而使浮块向上移动。浮块带动第二压杆向下挤压第一压杆,第一压杆带动蓄水板向上移动,从而方便控制蓄水板上升。在蓄水板上升后,液体的乙硼烷从再沸器排入静置区,从而使第一回流管内部的液位下降。在第一回流管内部的液位下降后,蓄水板向下挤压第一压杆,从而方便驱动蓄水板向下移动。

15、可选的,所述浮块的顶侧固定安装有驱动板,所述驱动板用于供气体吹动,所述第一回流管的顶侧固定安装有磁块,所述磁块用于吸引驱动板。

16、通过采用上述技术方案,在浮块受到液体乙硼烷的浮力向上移动后,驱动板所在位置升高,磁块吸引驱动板。之后气体的杂质沿第一回流管排入塔体时,气体的杂质推动驱动板,从而对第二压杆靠近浮块的一端施加向上的驱动力。之后在第一回流管内部的液位下降后,通过气体杂质施加的驱动力和磁块的磁力让第二压杆靠近浮块的一端保持向上翘起,从而方便液体的乙硼烷从第一回流管进入静置区。在第一回流管内部的液位进一步下降后,磁块的磁力和浮块受到的浮力无法让第二压杆继续向上翘起,第二压杆靠近浮块的一端向下移动。

17、可选的,所述再沸器包括罐体、上安装板、下安装板、导液管、进水管和出水管,所述第一排液管远离塔体的一端和第一回流管远离塔体的一端均与罐体的侧壁固定连接,所述进水管的一端和出水管的一端均与罐体的侧壁固定连接,所述上安装板和下安装板均固定安装于罐体内部,所述下安装板所在位置高于第一排液管远离塔体的一端,所述进水管所在高度高于下安装板,所述出水管所在高度高于进水管,所述上安装板所在高度高于出水管,所述第一回流管远离塔体的一端所在高度高于上安装板,所述导液管有多根,所述导液管固定贯穿上安装板和下安装板,所述导液管用于连通罐体位于上安装板和下安装板相互背离一侧的空间。

18、通过采用上述技术方案,罐体内部的液体乙硼烷从第一排液管进入罐体位于下安装板下方的空间,然后位于下安装板下方的液体乙硼烷进入导液管内部,导液管内部的液体乙硼烷流向上安装板的上方,然后上安装板上方的液体乙硼烷从第一回流管进入静置区。

19、加热用的加热剂从进水管进入上安装板和下安装板之间,加热用的加热液体对导液管内部的乙硼烷进行加热,从而方便对液体乙硼烷进行加热。之后上安装板和下安装板之间的加热剂从出水管排出。

20、可选的,所述罐体内部由上至下依次固定安装有多个第二导流板,所述第二导流板位于进水管和出水管之间,所述第二导流板开设有导流口,多个所述第二导流板上的导流口交替设置于第二导流板的两侧。

21、通过采用上述技术方案,加热剂受到第二导流板的引导,从而使加热剂在罐体内部呈s形流动,从而方便加热液对乙硼烷加热后从出水管排出。

22、可选的,所述导液管内部穿设有浮杆,所述浮杆的杆身开设有多个收纳槽,所述收纳槽内部铰接有搅拌块,所述导液管的内壁固定安装有多个驱动环,所述驱动环的顶侧用于与搅拌块的自由侧抵贴,所述搅拌块由中部向两侧截面的面积逐渐减小,所述搅拌块的截面呈三角形,所述浮杆的底端固定安装有驱动杆,所述驱动杆滑移套设有驱动套筒,所述驱动套筒的底端固定安装于罐体的内底壁,所述驱动杆的底端固定安装有驱动块,所述驱动套筒的内壁开设有供驱动块滑移的驱动槽,所述驱动槽沿套筒的周向逐渐降低设置,所述罐体的底侧固定安装有电磁体,所述电磁体用于吸引驱动杆。

23、通过采用上述技术方案,电磁铁启动吸引驱动杆下降,驱动杆带动浮杆下降,搅拌块受到液体乙硼烷的阻力从收纳槽转出。同时通过驱动块与驱动槽配合,从而使浮杆下降时转动。浮杆带动搅拌块转动,从而方便搅拌导液管内部的液体乙硼烷,进而方便加热剂对液体乙硼烷进行加热。

24、电磁铁关闭后,驱动杆受到浮力上升,驱动杆带动浮杆上升,搅拌受到液体乙硼烷的阻力返回收纳槽内部,从而减少搅拌块带动液体乙硼烷向上流动的推力。

25、综上所述,本技术包括以下至少一种有益技术效果:

26、液体乙硼烷经过再沸机构加热后排入静置区,液体乙硼烷在静置区内部静置,之后通过第一回收管将液化乙硼烷从静置区取出,液体乙硼烷在静置区静置,从而增加杂质蒸发的时间,进而提高每次精馏后乙硼烷的纯度;

27、在再沸机构将液化乙硼烷排入静置区时,液化乙硼烷落入第一导流板,液化乙硼烷在第一导流板上摊开,从而方便杂质蒸发;

28、通过驱动组件带动蓄水板下降阻挡液化乙硼烷从再沸器流入静置区,从而方便再沸器对液化乙硼烷加热,进而方便液化乙硼烷所携带的杂质蒸发。

- 还没有人留言评论。精彩留言会获得点赞!