一种适用于不同型号轮胎的涂胶机的制作方法

本发明涉及轮胎涂胶,具体为一种适用于不同型号轮胎的涂胶机。

背景技术:

1、在现代工业生产中,轮胎作为车辆的重要组成部分,其质量和性能直接关系到车辆的行驶安全与舒适性。随着汽车工业的不断发展,对轮胎的要求也日益提高,传统的轮胎生产过程中,涂胶环节往往依赖人工操作,不仅效率低下,而且涂胶的均匀性难以保证。人工涂胶还容易受到操作者技术水平、工作状态等因素的影响,导致涂胶质量不稳定。同时,人工涂胶劳动强度大,成本较高,难以满足大规模生产的需求,为了解决这些问题,轮胎涂胶机应运而生。轮胎涂胶机通过自动化的技术手段,能够实现精准、高效的涂胶作业。它可以精确控制涂胶的厚度和均匀度,提高轮胎的质量和性能。此外,涂胶机还可以提高生产效率,降低生产成本,为轮胎生产企业带来显著的经济效益,比如公告号为cn108144776b公开了一种轮胎涂胶机,包括用于对轮胎内壁进行涂胶的涂胶装置以及将涂胶完后的轮胎从涂胶装置中运走的卸胎装置,所述涂胶装置包括用于驱动轮胎的支撑辊,设于支撑辊上方能够伸入轮胎内圈的喷枪,还包括设于支撑辊一侧的活动限位辊,所述卸胎装置包括驱动活动限位辊向前伸出抵住轮胎侧端面或向后缩回以供轮胎通过的驱动装置,与支撑辊承接的卸胎辊,能够在支撑辊与卸胎辊间来回运动的轮胎转移机构,所述轮胎转移机构上设有与所述轮胎相对于卸胎辊的一侧端面相抵的阻挡辊,相比传统的轮胎涂胶机,能够自动回收上胶完后的轮胎,提高了生产效率;现有技术中的涂胶机,其虽然可以满足在使用的需要,但是在使用时由于轮胎的尺寸不同所需要延伸的间距不同,而此装置无法进行间距调整从而导致涂胶不够均与,从而影响产品质量,同时此装置无法再涂胶过程中对轮胎进行限位,轮胎移动会导致涂胶厚度不一从而无法产生预期效果,该装置需要将轮胎进行位置摆放定位后才能进行涂胶,不仅效率较低且具有一定的安全隐患。

技术实现思路

1、本发明的目的在于提供一种适用于不同型号轮胎的涂胶机,以解决上述背景技术中提出的现有由于轮胎的尺寸不同所需要延伸的间距不同,而此装置无法进行间距调整从而导致涂胶不够均与,从而影响产品质量,同时此装置无法再涂胶过程中对轮胎进行限位,轮胎移动会导致涂胶厚度不一从而无法产生预期效果,该装置需要将轮胎进行位置摆放定位后才能进行涂胶,不仅效率较低且具有一定的安全隐患问题。

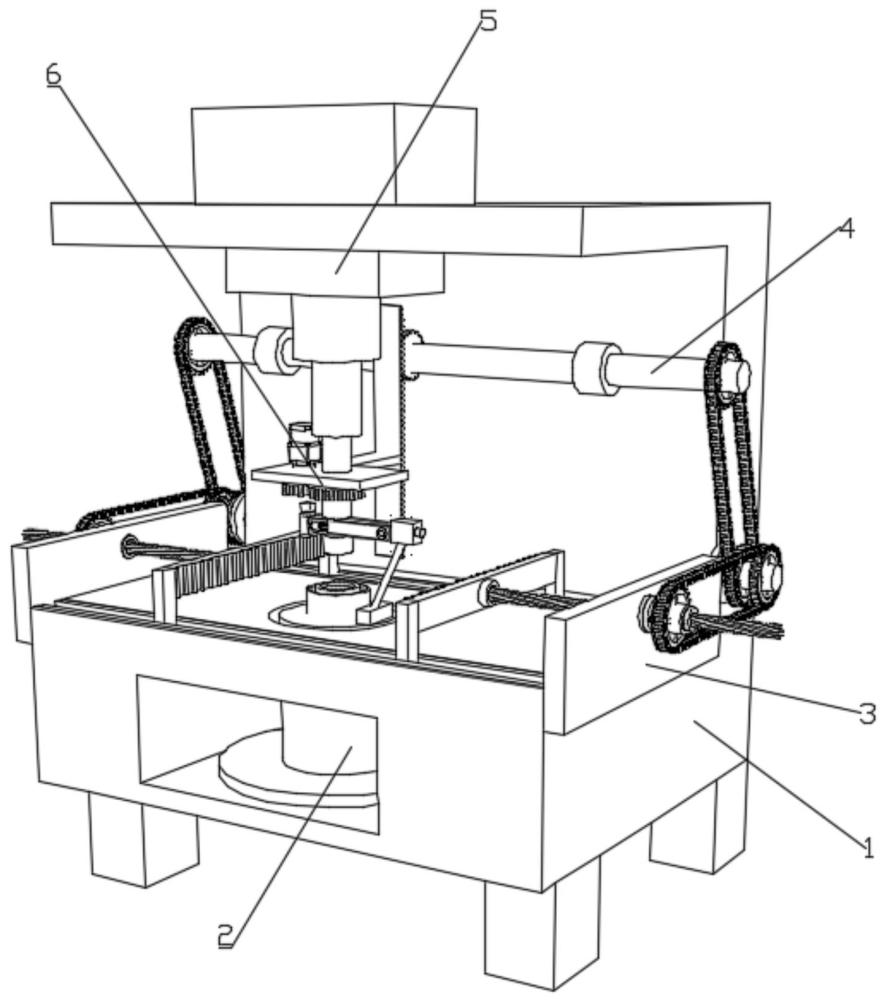

2、为实现上述目的,本发明提供如下技术方案:一种适用于不同型号轮胎的涂胶机,包括操作台,所述操作台的内部开设放置槽,所述放置槽向上开设有圆形口,所述操作台的台面前后侧均开设有条形槽,所述条形槽内固设梯形滑轨,所述放置槽的内部设有存胶组件,所述存胶组件包括转动圆板、存胶桶和接触组件,所述转动圆板安装在放置槽底端中心,所述转动圆板的中心固设存胶桶,所述存胶桶的顶端从圆形口向上延伸至操作台的台面,所述存胶桶的顶端固设接触组件,所述操作台的两侧均固设限位机构,所述限位机构包括侧边板、推动组件和限位架,两组所述限位机构为镜像安装,所述侧边板固设在操作台的一侧,所述侧边板的中心插设推动组件,所述推动组件的后侧固设在操作台的外壁,所述推动组件的内端连接在限位架的外端,所述限位架的底端在梯形滑轨内移动,所述操作台的后侧安装有传动组件,所述传动组件的两端均连接推动组件的顶端,所述操作台的顶端中心安装液压油泵,所述液压油泵的底端安装喷胶机构,所述喷胶机构包括固定板、转动组件和伸缩杆,所述固定板固设在液压油泵的底端,所述固定板的后端啮合驱动传动组件,所述固定板的顶端左侧安装转动组件,所述转动组件的底端卡设伸缩杆,所述伸缩杆的右端安装喷头,所述喷头的底端连接存胶桶的顶端右侧。

3、优选的,所述存胶桶的顶端右侧安装抽胶泵,所述抽胶泵安装有连接软管连接在喷头的底端,所述存胶桶可在转动圆板上侧转动。

4、优选的,所述接触组件包括单孔圆柱、弹簧和套接轴承,所述单孔圆柱的底端固设在存胶桶的顶端中心,所述单孔圆柱的内部中心安装弹簧,所述弹簧的顶端固设套接轴承的底端,所述套接轴承设在单孔圆柱内部。

5、优选的,所述侧边板的内壁固设在操作台的边侧,所述侧边板的中心固设有侧边轴承。

6、优选的,所述推动组件包括长筒螺母和丝杆,所述长筒螺母套设在侧边轴承的外侧,所述长筒螺母的中心插设丝杆,所述长筒螺母的外侧固设第一链条组的前端,所述第一链条组的后端连接侧边转动轴的外端,所述侧边转动轴的内壁固设在操作台的边侧,所述侧边转动轴的中心固设第二链条组的底端,所述第二链条组的顶端连接传动组件的两端。

7、优选的,所述限位架包括固定夹板和t形滑块,所述固定夹板的顶端外侧固设限位丝筒,所述限位丝筒的内部插设丝杆,所述固定夹板的内壁均等距离固设有条形橡胶垫,所述固定夹板的前后端均固设t形滑块。

8、优选的,所述传动组件包括驱动杆,所述驱动杆的中心两侧均套设固定轴承,两组所述固定轴承的后端均固设连接块,两组所述连接块固设在操作台的后壁,所述驱动杆的中心固设第一齿轮。

9、优选的,所述固定板的后端中心固设连接板,所述连接板的后端固设竖向齿板的前端中心,所述竖向齿板的后端啮合第一齿轮。

10、优选的,所述转动组件包括第一转轴,所述第一转轴插设在固定板的左侧,所述第一转轴的顶端连接伺服电机,所述第一转轴的底端固设第二齿轮,所述第二齿轮的右端啮合第三齿轮,所述第三齿轮中心固设第二转轴的中心,所述第二转轴的顶端固设在固定板的底端,所述第二转轴的底端前侧开设方形口。

11、优选的,所述伸缩杆包括横向导轨,所述横向导轨的左端卡设在方形口内,所述横向导轨的内部设有移动块,所述移动块的右端安装喷头,所述移动块的左端固设横向齿板,所述横向齿板左端延伸至固定回形块内部,所述固定回形块的前端开设方形豁口,所述方形豁口的前端设有转动杆,所述转动杆的中心固设第四齿轮啮合横向齿板,所述转动杆插设在c形架的中心,所述c形架的后端固设在横向导轨的左端前侧,所述转动杆的顶端设有驱动箱驱动。

12、与现有技术相比,本发明的有益效果是:

13、1.通过设置转动组件可带动伸缩杆和喷头对轮胎内部进行转动喷胶从而减少转动轮胎进行喷涂,提高效率减少喷胶厚度不一的现象,通过伺服电机带动第一转轴转动从而带动第二转轴进行转动通过此设计便于匀速转动方便喷胶,通过设有的液压油泵可方便快捷的带动喷胶机构进行升降从而使用不同尺寸的轮胎进行作业,通过伸缩杆中驱动箱带动第四齿轮啮合使移动块进行移动从而方便喷头延伸至轮胎内部进行喷胶,此设计不仅适用不同尺寸的轮胎且减少浪费降低了生产成本;

14、2.通过设置限位机构中两组限位架对轮胎进行限位,通过固定夹板前端固设的条形橡胶垫可卡设轮胎边侧从而防止轮胎移动方便喷胶,通过推动组件可带动限位架进行同步移动从而方便对轮胎进行快速定位至中心方便喷胶机构进行喷胶,减少定位时间方便快捷;

15、3.通过设置在转动圆板上可转动的存胶桶方便喷胶机构进行转动喷胶,通过使用连接软管连接的抽胶泵可提供大量的胶便于为大批量轮胎进行喷胶无需频繁更换减少时间提高效率,通过接触组件中设有的套接轴承可接触第二转轴的底端减少直接接触造成的损坏提高使用寿命;

16、4.在上述结构设计的同时,通过传动组件中第四齿轮在固定板下降时进行转动,随后通过传动组件带动限位机构进行操作对轮胎进行限位从而减少能源效率,方便操作节省成本。

- 还没有人留言评论。精彩留言会获得点赞!