一种三氟化磷生产用微通道反应器的制作方法

本发明涉及三氟化磷生产用反应设备,具体是指一种三氟化磷生产用微通道反应器,其能够实现三氟化磷的连续性反应加工。

背景技术:

1、三氟化磷可作为一种氟化剂,其可以进行离子转移,应用于电子工业、电池 制造、高分子材料和催化剂等领域;在半导体制造方面,文献报道,三氟化磷在微波作用下变为等离子气体进行掺杂可以显著改善半导体性能;在高分子材料领域,文献报道三氟化磷作为反应物可以合成出氟化有机二硫代磷酸盐、对苯二酸酯等具有很好防腐性能的高分子材料,具有良好的经济效益。

2、目前,三氟化磷的生产方法较为有限,其中以三氯化磷和无水氟化氢为原料进行置换反应,可产出三氟化磷和氯化氢,其化学反应方程式为:pci3 + 3hf→ 3hci + pf3。由于该置换的反应速率非常快、且反应热极强,因此很难将反应温度有效维持在40-60℃,导致只能采取间歇反应。其生产过程中,首先将三氯化磷转移至反应釜内,再将无水氟化氢缓慢间歇通入反应釜底部以进行反应,整体反应进程不仅效率低,且获得的产物的品质难以稳定保持。通过微通道反应器的介入,能够实现上述置换反应的连续性进行,从而提高生产效率和保持产品的品质稳定。但是,现有的微通道反应器的反应通道大多直接设置于反应器基板的表面,再由其他固定板对其进行密封闭合,为确保密封效果,反应器基板与相应固定板之间往往还夹设有相应的密封垫圈。虽然密封垫圈的设置能够一定程度上提升反应器的密封性,但是衔接缝总归是存在的,因此还是存在泄漏的隐患。一旦,反应过程中产生泄漏,将导致严重的生产事故发生;加之,现有的微通道反应器的换热性能也相对较难以被突破,导致连续性反应的反应温度很难有效被维持在合理的范围内。因此,现有的微通道反应器还暂时无法被用于进行三氟化磷的连续性反应加工。

3、因此,设计一款能够有效切实解决反应过程中的泄漏隐患,且能够确保换热效果,以将连续性反应的反应温度有效维持在合理的范围内的三氟化磷生产用微通道反应器是本发明的研究目的。

技术实现思路

1、针对上述现有技术存在的技术问题,本发明在于提供了一种三氟化磷生产用微通道反应器,该三氟化磷生产用微通道反应器能够有效解决上述现有技术存在的技术问题。

2、本发明的技术方案是:

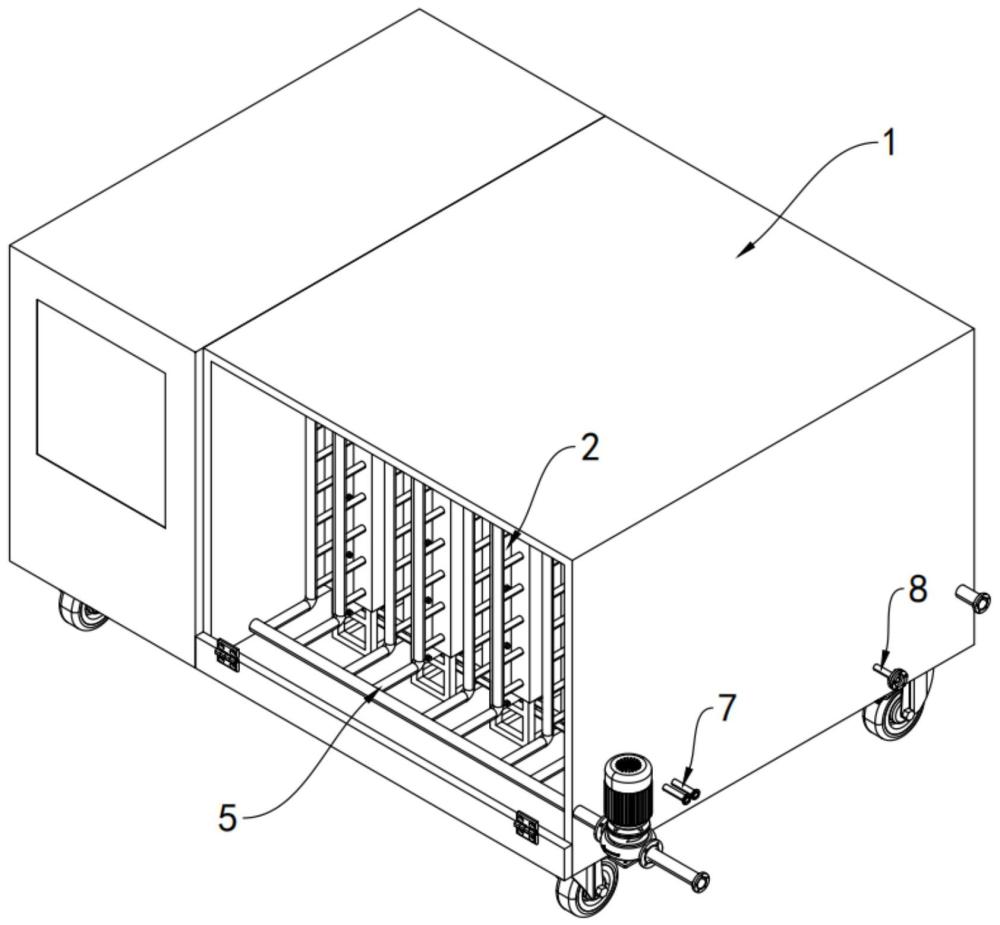

3、一种三氟化磷生产用微通道反应器,包括固定支架、以及并排固定安装于所述固定支架上的若干反应模块,所述反应模块包括:

4、若干排第一反应腔,一体化成型外凸设置于相应的固定基板的侧面上,同一排第一反应腔之间分别按间隔设置,相邻两排第一反应腔之间分别交错设置;

5、若干第二反应腔,一体化成型外凸设置于所述固定基板的另一侧面上,所述第二反应腔分别倾斜设置于同一排第一反应腔的相邻两个第一反应腔的两侧之间、以及相邻两排第一反应腔的末个第一反应腔和首个第一反应腔之间,所述固定基板上设置有用于导通所述第一反应腔和第二反应腔的导料孔;

6、进料机构,包含设置于所述固定基板上的进料孔,所述进料孔的进料端向外连接有相应的三通进料管,进料孔的出料端连接到第一排的首个第一反应腔未连接到所述第二反应腔的一端;

7、出料机构,包含设置于所述固定基板上的出料孔,所述出料孔的出料端向外连接有相应的排料管,出料孔的进料端连接到最后一排的末个第一反应腔未连接到所述第二反应腔的一端;反应物经所述三通进料管进入,混合后的物料按顺序逐一交替经过所述第一反应腔、第二反应腔进行置换反应,反应后的生成物沿所述排料管进行排出。

8、所述第一反应腔与所述固定基板呈平行状态设置,所述第二反应腔与所述固定基板呈垂直状态设置。

9、所述第一反应腔呈椭圆形状设置,且所述第一反应腔的进料端一侧分别一体化成型设置有截面呈三角形状设置的挡块。

10、所述第二反应腔的顶部呈弧形状设置,所述第二反应腔的两侧分别设置有连通至所述导料孔的衔接孔。

11、所述第一反应腔、以及所述第二反应腔分别通过d打印方式一体化成型设置于所述固定基板上。

12、所述微通道反应器还包括换热机构,所述换热机构包含密封盖设于所述固定基板两侧的隔离罩盖,所述隔离罩盖的一端分别连接有若干个相应的换热介质排入管,隔离罩盖的另一端分别连接有若干个相应的换热介质输出管;所述换热介质排入管通过相应的换热介质进入总管和换热介质抽料泵连接到外界换热介质源,所述换热介质输出管通过相应的换热介质输出总管进行排出。

13、所述隔离罩盖与所述固定基板之间分别通过多个相应的对锁螺栓进行锁紧安装。

14、所述隔离罩盖与所述固定基板的衔接处分别夹设有相应的密封垫圈。

15、所述进料机构的三通进料管的进料端分别并联连接到相应的反应物进料管上。

16、所述出料机构的排料管并联连接到相应的生成物输出管上。

17、本发明的优点:

18、1)本发明通过一体化加工方式(3d打印)以将若干排第一反应腔、以及若干第二反应腔一体化成型外凸设置于固定基板的侧面上,并通过导料孔的介入以实现第一反应腔和第二反应腔的逐一连通设置。反应过程中,反应物(三氯化磷和无水氟化氢)经所述三通进料管分别进入,混合后的物料按顺序逐一交替经过所述第一反应腔、第二反应腔进行置换反应,反应后的生成物沿排料管进行排出。本发明不仅具有足够的反应混料区域,且第一反应腔、第二反应腔与固定基板之间不存在衔接缝,因此,能够有效切实解决反应过程中的泄漏隐患,使本发明能够被顺利运用到三氟化磷的反应加工,以在确保安全性的前提下,实现三氟化磷的连续性反应加工。

19、2)本发明的第一反应腔与固定基板呈平行状态设置,第二反应腔与固定基板呈垂直状态设置,使物料在进入第一反应腔时能够形成纵向面混合,而在进入第二反应腔时则形成倾斜横向面混合,且纵向面混合、倾斜横向面混合交替进行,从而有效确保物料的混合效果,以确保三氟化磷反应加工的顺利进行。

20、3)本发明的第一反应腔呈椭圆形状设置,且第一反应腔的进料端一侧分别一体化成型设置有截面呈三角形状设置的挡块,使流经第一反应腔的物料能够形成合理的扰流、涡流,以进一步有效确保物料的混合效果,从而进一步确保三氟化磷连续性反应加工的顺利进行。

21、4)本发明的第二反应腔的顶部呈弧形状设置,第二反应腔的两侧分别设置有连通至导料孔的衔接孔,既能够确保物料的流通顺畅性,且在弧形顶部的导向下,能够使物料形成一定的扰流、涡流,以进一步有效确保物料的混合效果,从而进一步确保三氟化磷反应加工的顺利进行。

22、5)本发明的换热机构包含密封盖设于固定基板两侧的隔离罩盖,隔离罩盖的一端分别连接有若干个相应的换热介质排入管,隔离罩盖的另一端分别连接有若干个相应的换热介质输出管。由于本发明的第一反应腔、以及若干第二反应腔是有规律的外凸设置,通过多点横向输入、排出的方式以对换热介质进行流通,可有效使换热介质更加快速、充分地与反应区域进行接触,从而达到更好的换热效果,以将连续性反应的反应温度有效维持在合理的范围内,进而使本发明能够进一步被顺利运用到三氟化磷的反应加工当中,以实现三氟化磷的连续性反应加工。

- 还没有人留言评论。精彩留言会获得点赞!