一种异辛酸钼催化剂及其制备方法和应用

本发明涉及异辛酸钼催化剂制备,具体而言,涉及一种异辛酸钼催化剂及其制备方法和应用。

背景技术:

1、异辛酸钼是一种重要的金属有机化合物,广泛应用于润滑油制造、石油加工、涂料和油漆等领域,尤其在石油加工行业中,异辛酸钼作为加氢裂化催化剂发挥着重要作用。其高效催化性能能够显著提高重质劣质油的氢裂化效率,将其深度转化为轻质烃类物质,从而提高原油利用率。此外,异辛酸钼还可用作石油提炼助剂,促进组分分离和转化,以改善油品质量。

2、然而,当前异辛酸钼的制备技术存在以下主要问题和缺陷:

3、工艺复杂性:现有技术多涉及多步反应,需控制较高的温度和复杂的条件,导致工艺流程冗长且操作繁琐。

4、产品质量不稳定:部分工艺中还原剂或催化剂的选择不当,导致产物中含有杂质或性能不稳定。例如,申请号为cn202010832785的中国专利申请公开了一种将钼源、异辛酸和乙酸酐混合的技术,其中乙酸酐作为反应中的还原剂推动反应进行。然而,产物中含有大量乙酸,且蒸出后产品易凝固,尤其在连续生产中,易结焦于反应器内,造成产率降低,反应器受损。

5、钼含量较低:部分工艺制备的异辛酸钼钼含量无法达到高效催化的要求。如申请号为cn202410171033的中国专利申请中,利用还原气体与钼源先反应,然后与异辛酸加热混合得到异辛酸钼的方法,虽然体系组分简单,不易形成沉淀,但反应温度较高且制备的产品钼含量较低,难以满足工业应用。

6、产品易凝固:由于异辛酸钼的化学性质,某些工艺未能有效控制产品的流动性,易发生凝固现象,影响储存和使用。例如,申请号为cn202211235277的中国专利申请提出了一种将钼酸与过量异辛酸反应的方法,尽管在有机胺催化下降低了反应温度,但制得产品中含有大量有机胺,仍易凝固,难以实现长期储存和工业化推广。

7、基于上述问题,现有技术在制备异辛酸钼催化剂方面仍存在明显的瓶颈,主要体现在工艺复杂、成本高昂、产品易凝固以及钼含量不足等方面。因此,迫切需要一种新的制备方法,以解决这些问题,制备出具有高钼含量、高流动性、不易凝固的异辛酸钼催化剂,以满足工业化生产需求并实现更高的经济效益和技术价值。

技术实现思路

1、本发明要解决的技术问题是提供一种异辛酸钼催化剂的制备方法,以解决现有技术中常规制备方法存在的工艺复杂、成本高昂、产品易凝固以及产物中钼含量不足的问题。

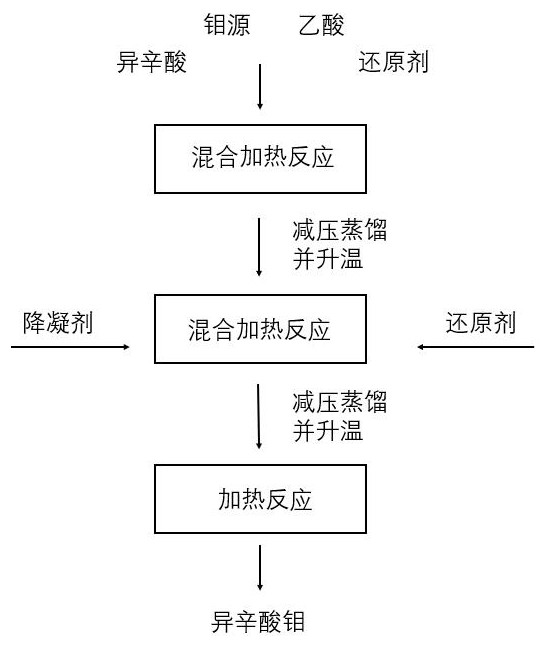

2、为克服以上现有技术的缺陷,本发明提供了一种异辛酸钼催化剂的制备方法,包括以下步骤:

3、s1:混合加热反应:将摩尔比为1:(2.5-4.5):(1.5-2.5):(1.5-2.5)的钼源、异辛酸、乙酸和还原剂混合后反应,以部分还原钼源,得到反应混合物;

4、s2:减压蒸馏及升温反应:对所述步骤s1所得的反应混合物进行减压蒸馏,随后升温至120-140℃,并再次加入还原剂和降凝剂,继续反应1-3小时;

5、s3:最终加热反应:再次对所述步骤s2所得的反应混合物进行减压蒸馏后升温至180-200℃后停止加热并保温反应,得到异辛酸钼催化剂。

6、本技术中的一种异辛酸钼催化剂的制备方法与现有技术相比,其各步骤的目的和技术效果包括:上述步骤s1中,通过本发明方法中特定摩尔比的原料混合,优化了钼源与异辛酸的反应速率,部分还原钼源,提高了反应体系的活性和效率,避免了副反应的发生;步骤s2中,通过减压蒸馏去除了不必要的杂质,提升了产物纯度,通过加入降凝剂,改善了最终产品的流动性,解决了易凝固的问题;而步骤s3的最终加热反应中,高温保温阶段确保钼的高效还原,形成稳定的有机钼络合物,显著提高催化剂中的钼含量和均匀性。

7、而本技术的一种异辛酸钼催化剂的制备方法相较于现有技术,至少包括以下技术优点:

8、还原剂的优化与分段使用:本技术的制备方法将现有技术中单次使用乙酸酐或三乙胺的还原方式改为分段使用还原剂,确保还原过程的控制性,同时避免了过量还原剂导致的副产物生成问题,提高了还原效率,同时显著提升了钼的纯度和活性;

9、降凝剂的引入:添加降凝剂(如聚甲基丙烯酸酯或聚丙烯酸十八酯),有效解决了异辛酸钼催化剂易凝固的问题,使产物流动性和储存稳定性得到显著提升,便于催化剂在工业中的输送与使用,改善了产品的实用性;

10、多次减压蒸馏的优化工艺:通过多次减压蒸馏,彻底去除反应中的水分和挥发性杂质,与现有高温长时间处理相比,工艺更简洁,能耗更低,提高了产物纯度,同时减少了反应器设备的损耗;

11、钼含量显著提升

12、本发明的制备方法通过特定摩尔比的反应体系和分段还原工艺,成功实现钼含量达到16%的高钼催化剂,而现有技术产品钼含量普遍偏低,能够在润滑油添加剂和石油催化领域表现出更优异的催化效率;

13、进一步地说,本发明的制备方法通过简化原料的选择和优化反应步骤,本发明显著降低了工艺复杂性,且通过引入降凝剂,避免了传统产品在连续生产中的凝固问题,通过优化温度控制和减压蒸馏工艺,降低了能耗和生产成本,解决了背景技术中现有技术存在的若干技术问题。

14、在一种可能的实施方式中,所述步骤s1中,所述钼源为钼酸或钼酸铵。

15、与现有技术相比,采用上述技术方案,选择钼酸或钼酸铵作为钼源,这两种物质均具有良好的水溶性和较高的钼含量,且能够在适当的反应条件下与异辛酸和乙酸高效反应,从而形成高活性钼络合物,且相比于其他钼源(如钼氧化物或含有机配体的钼化合物),反应更加高效且经济。

16、在一种可能的实施方式中,所述步骤s1中,所述还原剂为水合肼或草酸。

17、与现有技术相比,采用上述技术方案,通过采用水合肼作为强还原剂,能够高效地还原钼酸或钼酸铵中的钼(+6)至活性中间态,同时不产生难以处理的副产物,水合肼的强还原性确保了还原反应的快速进行,缩短了工艺时间,提高了反应效率;而草酸是一种有机还原剂,通过其羧基的氧化作用温和地还原钼酸或钼酸铵中的钼,避免了过度还原或产生杂质。同时,草酸在反应过程中分解生成的二氧化碳和水不会污染体系,有助于保持产品的纯;通过进一步的还原剂与其他组分(包括异辛酸和乙酸)协同作用,加速了钼源的活化过程,同时为后续的降凝剂添加创造了稳定的反应环境。

18、在一种可能的实施方式中,所述步骤s1中,所述降凝剂为聚甲基丙烯酸酯或聚丙烯酸十八酯。

19、与现有技术相比,采用上述技术方案,甲基丙烯酸酯具有优异的抗结晶性能,能够有效干扰催化剂中分子间的过度排列,降低体系的凝固点。聚甲基丙烯酸酯通过其高分子链段嵌入催化剂分子间,破坏其固态形成的条件,使催化剂在较低温度下保持流动性;而聚丙烯酸十八酯:是一种长链高分子酯,具有优异的疏水性和抗冷凝特性,能够在反应过程中覆盖或修饰催化剂颗粒表面,防止其在冷却后发生聚集或结晶;上述降凝剂能够与异辛酸钼分子间形成弱相互作用(范德华力或链间作用力),通过改变体系的黏弹性降低催化剂的固化倾向,且并未影响异辛酸钼的高钼含量和催化性能,兼顾了流动性和催化活性。

20、在一种可能的实施方式中,所述步骤s1中,所述混合后反应的条件为:在80-100℃条件下反应1-3小时。

21、与现有技术相比,采用上述技术方案,80-100℃的温度范围是钼源(钼酸或钼酸铵)与异辛酸、乙酸和还原剂之间化学反应的最佳温度,在此温度下,钼源的部分还原速率与络合反应的速率能够保持动态平衡,避免温度过高导致的副反应生成或过低导致的反应不完全;上述实施方式,通过严格控制温度和时间,避免因条件不当引起的体系不稳定或副产物累积,进一步提高了产品的纯度和稳定性,在确保催化剂高纯度、高活性的同时,简化了工艺步骤,降低了能耗。

22、在一种可能的实施方式中,所述步骤s2中,所述还原剂与步骤s1中还原剂的摩尔比为(0.8-1.5):(1.5-2.5),所述降凝剂的添加质量为反应混合物的0.01-0.1%。

23、与现有技术相比,采用上述技术方案,在步骤s2中,设置还原剂相较于步骤s1中的摩尔比为(0.8-1.5):(1.5-2.5),增加了还原剂的量(相对于步骤s1减少比例为0.8-1.5倍),以确保在步骤s1部分还原后,钼源能够进一步完全还原到目标价态(如+4或+2),进一步提高了产品的纯度、流动性和稳定性。

24、在一种可能的实施方式中,所述步骤s3中,所述反应的时间为1-3小时。

25、与现有技术相比,采用上述技术方案,将步骤s3的时间控制在1-3小时,1-3小时的反应时间是确保钼源与异辛酸、乙酸、降凝剂充分反应的最佳时长,能够完成最终还原、络合以及产物分子结构的稳定化过程。此时,钼源在高温条件下完全转化为具有高活性和高钼含量的异辛酸钼络合物,进一步地实现了钼的完全还原、络合和产物稳定性提升,显著提高了催化剂的质量和工业适用性。

26、本发明要解决的另一个技术问题是提供一种异辛酸钼催化剂,以解决现有技术中常规催化剂钼含量不足、流动性差、易凝固以及纯度低的问题。

27、为克服以上现有技术的缺陷,本发明提供了一种异辛酸钼催化剂,所述异辛酸钼催化剂通过上述方法制备而得,且所述异辛酸钼的钼含量大于等于16%。

28、本技术中的一种异辛酸钼催化剂与现有技术相比,具有以下优点:

29、高钼含量(≥16%):催化剂中钼通过与异辛酸的高效络合,形成稳定的金属有机络合物,确保了钼的高浓度分布,提高了催化剂在工业应用中的活性,能够在润滑油调制、石油加工等领域显著增强催化效率;

30、优良的流动性和储存稳定性:催化剂分子间的相互作用经过调控,避免了分子链间的过度聚集,降低了凝固点,使催化剂在较低温度下依然保持液态,解决了传统催化剂在低温储存中易凝固的问题,便于运输、储存和连续使用;

31、高纯度和化学稳定性:本发明的催化剂通过严格的杂质控制和络合优化,避免了副产物或其他杂质的干扰,其分子结构在多种化学环境下保持稳定,从而提高了催化剂在高温、高压或复杂化学反应条件下的适应性,使其能够在更广泛的工业环境中发挥作用;

32、高效催化性能:本发明的催化剂,钼络合物的活性中心暴露度较高,能够高效与反应物接触并参与催化反应,同时,钼络合物的特殊配位结构能够促进反应中间体的形成和转化。因此本发明的催化剂在石油加氢裂化、润滑油改性等应用中,表现出更高的催化效率和选择性,显著提高了工业过程的经济性。

33、耐用性和使用寿命长:本发明的催化剂的分子结构经过稳定化处理,减少了活性中心的流失或失活概率,其化学键稳定性增强,因此在重复使用中,催化性能保持稳定,降低了更换频率,进一步降低了工业生产成本。

34、本发明要解决的另一个技术问题是提供一种异辛酸钼催化剂的应用,所述应用包括所述催化剂在润滑油制造、石油加工及涂料油漆的工业催化中的应用。

35、本技术中的一种异辛酸钼催化剂的应用与现有技术相比,具有以下优点:与常规催化剂相比,本发明的异辛酸钼催化剂在润滑油制造、石油加工及涂料油漆应用中表现出更高的催化效率、更高的反应选择性、更优的稳定性及经济性,能够更高效地调节润滑油的黏度和抗氧化性能,提高润滑油的使用寿命和耐久性,为相关工业应用提供了强有力的技术支持和经济优势。

- 还没有人留言评论。精彩留言会获得点赞!