一种聚氯乙烯生产装置,其聚合涂壁、冲洗系统及涂壁、清洗工艺的制作方法

本发明属于化工生产,涉及聚氯乙烯(pvc)生产领域,具体涉及一种聚氯乙烯生产装置,其聚合涂壁、冲洗系统及涂壁、清洗工艺。

背景技术:

1、随着pvc聚合工艺的发展以及规模化,大型聚合釜已经得到普遍使用。由于pvc聚合工艺为单体氯乙烯(vcm)聚合放热反应,且放热量大,每千克vcm单体反应大约放热368kcal,单靠夹套撤热和聚合釜内冷管撤热,已不再满足生产能力所要求的撤热要求。增设釜顶冷凝器,利用釜内vcm蒸发,并在釜顶冷凝器中利用壳程冷却水将蒸发的气相vcm液化的撤热方式成为大型pvc聚合釜增加撤热能力的有效措施。釜上部气相vcm由于夹带引发剂,通过冷凝器列管上升到顶部封头液化并由换热管壁回流到釜内过程中会有不同程度的聚合,生成pvc聚合物附着在冷凝器顶部封头内壁、列管内壁、冷凝器底部内壁,严重影响传热。另外,聚合釜内壁以及搅拌器轴、搅拌桨叶、内冷管等内件在长期运行过程中也容易出现聚合釜的粘结,特别是气-液相界面附近、搅拌轴与搅拌桨叶连接处,粘釜现象更为严重。粘釜现象除了影响聚合撤热效果,附着的聚合物如果进入下一釜聚合反应,还会在pvc成品树脂中形成鱼眼,严重影响pvc产品的质量。

2、pvc生产装置中,不管是悬浮法生产通用型pvc树脂,还是微悬浮法、乳液法生产糊树脂,都存在比较严重的粘釜的现象,不得不频繁开釜进行高压清洗,造成操作人员劳动强度增加以及聚合釜利用率降低,影响生产能力。现有pvc行业带回流冷凝器的大釜部分装置设计了防粘釜剂涂壁和冲洗方案,其典型设计方式为:聚合釜涂壁采用直管喷入或固定喷嘴喷入防粘釜剂,冲洗使用安装在釜顶的固定冲洗喷嘴。生产运行中发现:直管喷入或固定喷嘴喷涂覆盖范围不足,涂壁效果不理想;固定冲洗喷嘴由于聚合过程中接触vcm气相,经常发生pvc聚合物自聚堵塞喷嘴孔,且由于喷嘴处理流量小,覆盖的冲洗范围较小,存在冲洗死角。为解决这些问题,需要设计一种合理的涂壁和冲洗工艺。一方面通过合理的涂壁方式,使聚合釜和冷凝器内壁和内件表面形成防粘釜膜,防止聚合物在釜内壁、搅拌器内件以及冷凝器内大量附着;另一方面需设计合理的卸料过程冲洗方案,进行无死角冲洗,避免已经附着的聚合物在釜内残留,影响最终产品的质量。

技术实现思路

1、本发明的目的之一在于,提供一种聚氯乙烯生产装置,解决现有技术pvc聚合生产过程中的粘釜问题。

2、本发明的目的之二在于,提供一种聚氯乙烯生产装置聚合涂壁、冲洗系统。

3、本发明的目的之三在于,提供该聚氯乙烯生产装置的涂壁、清洗工艺。

4、为实现上述目的,本发明采用的技术方案如下:

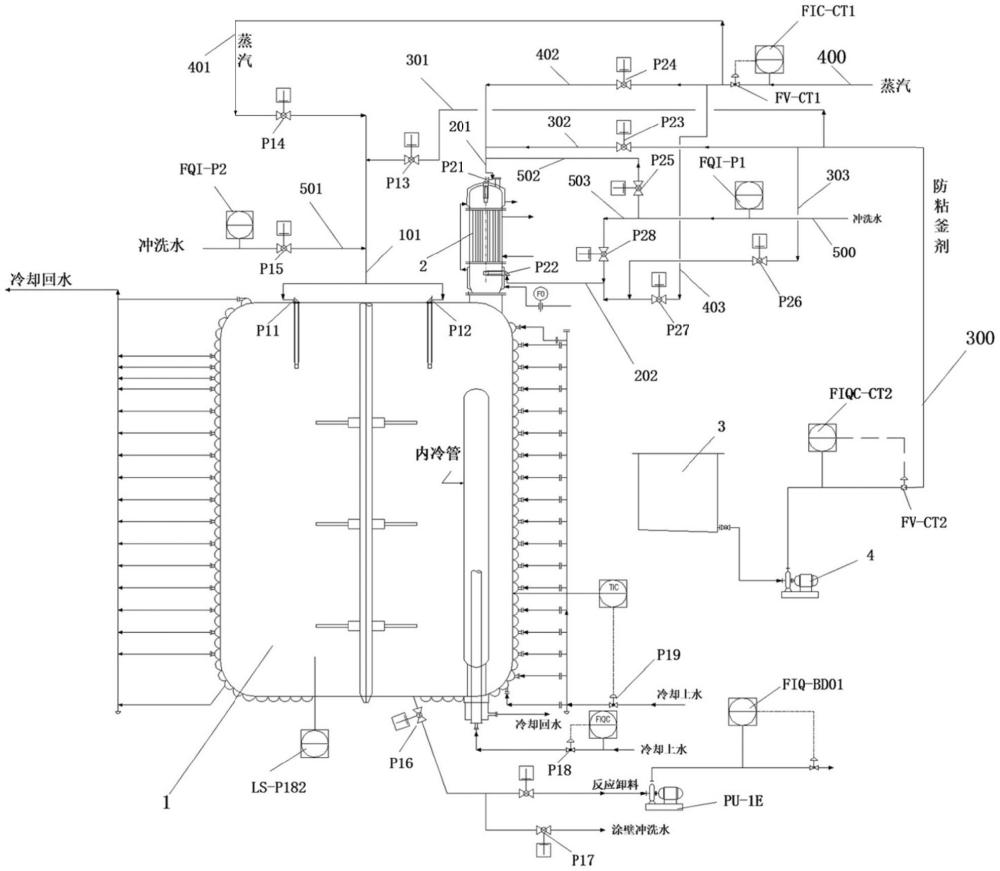

5、本发明公开的一种聚氯乙烯生产装置,包括pvc聚合釜和釜顶冷凝器,pvc聚合釜顶设置有两台喷淋阀,该两台喷淋阀的阀杆均伸入釜内;

6、釜顶冷凝器顶部封头设置有一台冷凝器顶喷淋阀,其阀杆伸入封头内;釜顶冷凝器底部空间设置有一台冷凝器底喷淋阀,且水平安装在釜顶冷凝器的下管板下方。

7、本发明的部分实施方案中,pvc聚合釜顶的两台喷淋阀以聚合釜中心线为轴对称分布。

8、本发明的部分实施方案中,各喷淋阀均为旋转喷淋阀;开启时,喷淋管伸出密封腔并进行旋转;关闭时喷淋管缩回密封腔。

9、本发明的部分实施方案中,pvc聚合釜顶的两台喷淋阀开启后,其喷淋管伸出位置在聚合釜反应过程中气-液相界面以上500~1500mm处。

10、本发明的部分实施方案中,冷凝器底喷淋阀水平安装在下管板以下400~1000mm处,该喷淋阀开启后,其喷淋管伸出的位置位于釜顶冷凝器中心线上;

11、冷凝器顶喷淋阀开启后,其喷淋管伸出的位置在上管板以上400~1000mm处。

12、这样的位置配置方式保证了涂壁和喷淋范围能覆盖釜顶冷凝器和聚合釜内部全区域。

13、本发明公开的一种聚氯乙烯生产装置聚合涂壁、冲洗系统,包括上述的聚氯乙烯生产装置,还包括有防粘釜剂罐;

14、其中防粘釜剂罐与pvc聚合釜顶的两台喷淋阀、冷凝器顶喷淋阀和冷凝器顶喷淋阀分别经一条防粘釜剂输送线连接;

15、各喷淋阀还各自连接有一条冲洗水输送线和一条蒸汽输送线;

16、优选地,各喷淋阀对应的蒸汽输送线接入其对应的防粘釜剂输送线后,再接入对应的接入各喷淋阀,以使防粘釜剂在蒸汽的作用下雾化,而后进入喷淋阀。

17、本发明公开的上述聚氯乙烯生产装置或聚氯乙烯涂壁、冲洗系统的聚合涂壁、冲洗工艺,包括加料前涂壁和涂壁冲洗步骤、以及卸料冲洗步骤。

18、本发明的部分实施方案中,加料前涂壁和涂壁冲洗步骤包括:

19、s1.釜顶冷凝器涂壁:防粘釜剂与高温蒸汽混合后,分别送入釜顶冷凝器顶部和底部的喷淋阀,对冷凝器上封头、列管及底部进行喷涂,在冷凝器内壁形成防粘釜膜,液化的涂壁液靠重力流入pvc聚合釜;

20、s2.pvc聚合釜涂壁:釜顶冷凝器涂壁完成后,将防粘釜剂与高温蒸汽混合后,分别送入pvc聚合釜顶的两个喷淋阀,对聚合釜内壁及内件表面进行喷涂,形成防粘釜膜;而后对聚合釜内液化的涂壁液进行冲洗。

21、本发明的部分实施方案中,加料前涂壁和涂壁冲洗步骤完成后,进入聚合加料、反应程序;反应结束后进入卸料程序;在卸料初期,通过釜顶冷凝器的两个喷淋阀对釜顶冷凝器进行一次卸料冲洗,将气相夹带粘结在冷凝器内的pvc固体冲洗到聚合釜浆料中;在卸料中后期对聚合釜进行两次冲洗,以确保冲洗效果。

22、本发明的部分实施方案中,在卸料中后期对聚合釜进行两次冲洗具体包括:

23、卸料中期通过聚合釜顶的两个喷淋阀对聚合釜进行第一次冲洗,以对聚合釜上部和中部内壁和内件进行冲洗;

24、卸料后期即聚合釜即将排空时,再通过聚合釜顶的两个喷淋阀对聚合釜进行第二次冲洗,将粘结在聚合釜内壁、内件及底部的聚合物彻底冲洗并随浆料一同排出;

25、优选地,当卸料到液位降到聚合釜内搅拌浆的第二层桨叶以下时对聚合釜进行第一次冲洗;

26、优选地,聚合釜内搅拌浆有一层时,则卸料到总量约三分之二时,对聚合釜进行第一次冲洗。

27、与现有技术相比,本发明具有以下有益效果:

28、本发明根据pvc聚合批量操作的特点,提出了在pvc聚合釜顶部以及釜顶冷凝器上封头以及底部空间分别设计电动或气动旋转喷淋阀,在聚合加料前和卸料过程中分别进行防粘釜剂涂壁和卸料冲洗的工艺方案,解决pvc聚合生产过程中的粘釜问题。

29、本发明中,当进行涂壁时,防粘釜液和高温蒸汽在管道内混合,被雾化后防粘釜剂通过喷淋阀喷入,旋转的喷淋管使雾化的防粘釜剂喷涂的范围更大。雾化的防粘釜剂冷凝在聚合釜内壁、内件及釜顶冷凝器内壁,并形成一层疏油亲水的膜。由于形成了一层防粘釜膜,聚合反应过程中使得vcm油滴与釜金属器壁隔开,从而有效的防止或减轻粘釜的发生;当进行涂壁冲洗和卸料冲洗时,喷淋管的旋转保证了各个部位全方位覆盖,使釜壁、内件和釜顶冷凝器均能达到充分的冲洗。采用旋转喷淋阀的方式,不仅避免了传统固定喷嘴方式聚合物堵塞喷孔问题,也使涂壁和冲洗有更好的效果。

30、本发明的涂壁、冲洗工艺可大大减少每釜加料前聚合釜及冷凝器内的粘釜物,降低聚合釜开釜清洗的频率,可达800釜以上连续生产不开釜进行高压清洗,提高聚合釜利用率和生产能力。

- 还没有人留言评论。精彩留言会获得点赞!