1-(4-氯苯基)-3-吡唑醇的连续化生产系统及生产方法

本发明属于有机化合物合成,尤其涉及一种1-(4-氯苯基)-3-吡唑醇的连续化生产系统及生产方法。

背景技术:

1、1-(4-氯苯基)-3-吡唑醇作为医药、化工及农药等领域合成体药物的重要中间体,具有极高的市场占有率,1-(4-氯苯基)-3-吡唑醇的主要制备路线为1-(4-氯苯基)吡唑烷-3-酮的氧化合成。1-(4-氯苯基)-3-吡唑醇的传统生产方法是以双氧水氧化1-(4-氯苯基)吡唑烷-3-酮合成1-(4-氯苯基)-3-吡唑醇工艺为主,该工艺属于危险工艺,反应过程难以控制,产物易被过度氧化,具有收率低、品质差、反应时间长、生产成本高、安全隐患大、废水排放量大等缺陷。

2、1-(4-氯苯基)-3-吡唑醇的现有生产设备以间歇式反应釜为主,涉及反应、过滤及干燥等生产流程均以间歇式操作为主,设备占地面积大、运行成本高、自动化水平低,因此,亟需推出一种新型连续化的1-(4-氯苯基)-3-吡唑醇生产方法,实现绿色安全的1-(4-氯苯基)-3-吡唑醇制备产业升级。

技术实现思路

1、本发明的一个目的在于提供一种1-(4-氯苯基)-3-吡唑醇的连续化生产系统,有效解决传统间歇式双氧水氧化工艺生产效率低、运行成本及危险性高、废水排放量大的问题。

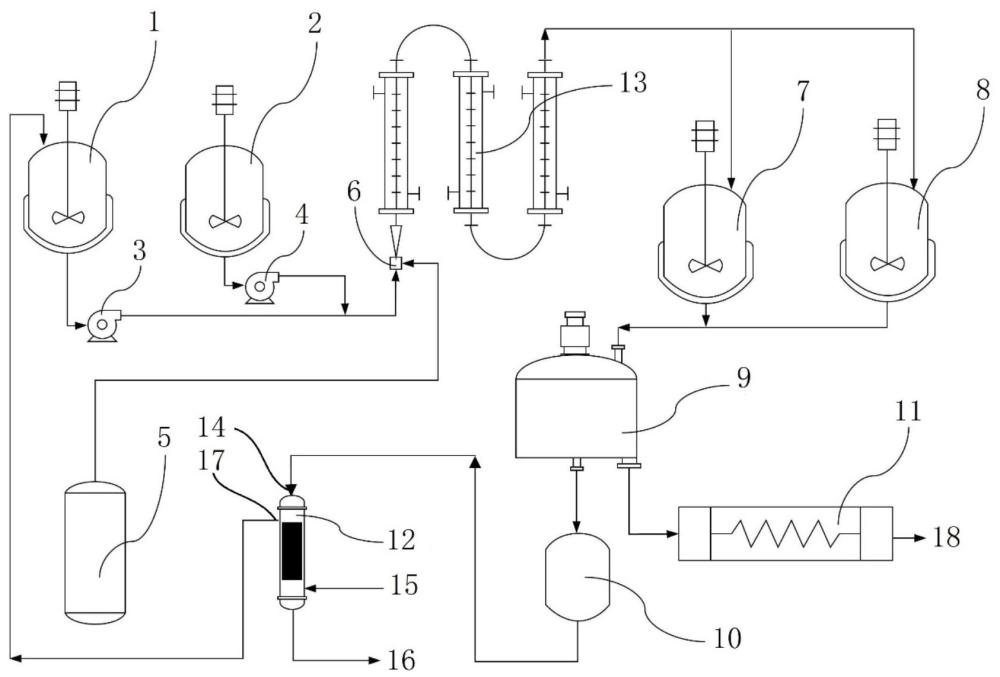

2、为解决上述技术问题,本发明采用的技术方案是:一种1-(4-氯苯基)-3-吡唑醇的连续化生产系统,包括原料预混罐、输送泵、空气气源、引射器、反应单元、ph调节罐、连续过滤器、暂存罐、连续干燥器和离子树脂交换器,所述反应单元包括多台串联连接的静态混合管式连续流反应器,所述离子树脂交换器包括位于顶端的交换器入口、位于下部的反冲洗口、位于底端的废水排出口和位于上部的冲洗液出口。

3、所述原料预混罐的出口与输送泵的入口连接,所述输送泵的出口与引射器的连续相管路的入口连接,所述空气气源的出口与引射器的离散相管路的入口连接,所述引射器的出口与反应单元的入口连接,所述反应单元的出口与ph调节罐的入口连接,所述ph调节罐的出口与连续过滤器的入口连接,所述连续过滤器的液相出口与暂存罐的入口连接,所述连续过滤器的固相出口与连续干燥器的入口连接,所述暂存罐的出口与离子树脂交换器的交换器入口连接,所述离子树脂交换器的冲洗液出口与原料预混罐的入口连接。

4、进一步地,所述原料预混罐有多个,多个原料预混罐并列设置,在原料预混过程中通过各原料预混罐之间的切换配合实现预混原料的连续化输出。

5、进一步地,所述原料预混罐的外侧壁上设有换热夹套或盘管,所述盘管也可以设在原料预混罐的罐体内部。

6、进一步地,所述静态混合管式连续流反应器的内部设有静态混合元件,所述静态混合管式连续流反应器的外部设有换热夹套。

7、进一步地,所述ph调节罐有多个,多个ph调节罐并列设置,在ph调节过程中通过各ph调节罐之间的切换配合实现悬浮液的连续化输出。所述ph调节罐的外侧壁上设有换热夹套或盘管,所述盘管也可以设在ph调节罐的罐体内部。

8、进一步地,所述原料预混罐用于将原料搅拌混合成均匀的预混原料;所述输送泵用于将预混原料经引射器的连续相管路输送至反应单元的静态混合管式连续流反应器;所述空气气源用于提供反应过程所需的空气;所述引射器用于将空气引射进反应管路与预混原料进行并流混合;所述静态混合管式连续流反应器用于进行通过空气中的氧气催化氧化1-(4-氯苯基)吡唑烷-3-酮进而合成1-(4-氯苯基)-3-吡唑醇的氧化反应过程;所述ph调节罐用于通过ph调节使氧化合成后的液相1-(4-氯苯基)-3-吡唑醇以固相沉淀形式析出,形成悬浮液;所述连续过滤器用于悬浮液的连续固液分离;所述暂存罐用于过滤后母液的暂存;所述连续干燥器用于固相1-(4-氯苯基)-3-吡唑醇的连续干燥;所述离子树脂交换器用于回收过渡金属离子催化剂,同时所述离子树脂交换器用于将经反冲洗后回收的液相催化剂返回原料预混罐。

9、本发明的另一个目的在于提供一种1-(4-氯苯基)-3-吡唑醇的连续化生产方法,应用于以上实施例所述的1-(4-氯苯基)-3-吡唑醇的连续化生产系统,包括以下步骤:s1、将1-(4-氯苯基)吡唑烷-3-酮、无机碱、过渡金属离子催化剂和水投入原料预混罐,进行搅拌混合,控制温度20~50℃,形成预混原料。

10、其中,1-(4-氯苯基)吡唑烷-3-酮与无机碱的摩尔比为1:1.1~1.8,1-(4-氯苯基)吡唑烷-3-酮与过渡金属离子催化剂的摩尔比为1:0.001~0.02,1-(4-氯苯基)吡唑烷-3-酮的质量分数为10%~40%。

11、s2、通过输送泵将预混原料经引射器的连续相管路输送至反应单元的静态混合管式连续流反应器,利用引射器将来自空气气源的空气经离散相管路引射进入反应单元的静态混合管式连续流反应器。

12、预混原料中的1-(4-氯苯基)吡唑烷-3-酮与空气中的氧气在静态混合管式连续流反应器内进行氧化反应,得到液相1-(4-氯苯基)-3-吡唑醇。

13、1-(4-氯苯基)吡唑烷-3-酮与空气中氧气的摩尔比为1:0.55~0.85,反应温度为40~90℃,反应压力为0.1~1.6mpa,预混原料在反应单元的总停留时间为0.6~10min。

14、s3、反应生成的液相1-(4-氯苯基)-3-吡唑醇进入ph调节罐,向ph调节罐中通入盐酸调节ph至3~6,控制ph调节罐内温度30~50℃,1-(4-氯苯基)-3-吡唑醇以固相沉淀形式析出,搅拌时间5~30min;随后降温至20~30℃,形成悬浮液。

15、s4、将悬浮液通入连续过滤器进行连续化固液分离,分成固相1-(4-氯苯基)-3-吡唑醇和母液。

16、s5、分离后的固相1-(4-氯苯基)-3-吡唑醇进入连续干燥器,干燥温度为60~95℃,干燥完成后得到1-(4-氯苯基)-3-吡唑醇产品。

17、s6、分离后的母液连续化进入暂存罐,当暂存罐内的母液达到暂存罐的体积上限后进行出料操作,母液进入离子树脂交换器并通过离子树脂交换器中的离子树脂吸附母液中的过渡金属离子催化剂,经吸附后的母液以废水形式连续化排出。

18、暂存罐的出料速度大于暂存罐的进料速度,暂存罐内母液逐渐减少并达到体积下限后停止出料,通过离子树脂交换器的反冲洗口通入冲洗液,使过渡金属离子催化剂从离子树脂中脱附并随冲洗液返回原料预混罐。

19、进一步地,在步骤s1中,所述原料预混罐有两个,分别为第一原料预混罐和第二原料预混罐,当第一原料预混罐输出预混原料的同时,第二原料预混罐内进行原料的预混操作;当第一原料预混罐内预混原料输出完成后,重新进行原料的预混操作,同时启动第二原料预混罐进行预混原料的输出;通过第一原料预混罐与第二原料预混罐的切换配合实现预混原料的连续化输送过程。

20、进一步地,在步骤s3中,所述ph调节罐有两个,分别为第一ph调节罐和第二ph调节罐,当第一ph调节罐进行ph调节析出固体沉淀及悬浮液排出操作时,液相1-(4-氯苯基)-3-吡唑醇输送进入第二ph调节罐内;当第一ph调节罐内悬浮液排出完成后,重新向第一ph调节罐内输入液相1-(4-氯苯基)-3-吡唑醇,同时液相1-(4-氯苯基)-3-吡唑醇停止进入第二ph调节罐内,在第二ph调节罐内进行ph调节析出固体沉淀及悬浮液排出操作;通过第一ph调节罐与第二ph调节罐的切换配合实现悬浮液的连续化后处理过程。

21、进一步地,在步骤s6中,反冲洗操作进行的同时,分离后的母液持续性进入暂存罐,当再次达到暂存罐内体积上限时,重复步骤s6,实现分离后的母液的连续化处理。

22、与现有技术相比,本发明的有益技术效果是:(1)本发明依托静态混合管式连续流反应器、连续过滤器和连续干燥器实现1-(4-氯苯基)-3-吡唑醇的合成、过滤及干燥的全流程连续化生产,大大提高生产效率,有效缩减设备占地面积,降低运行成本与操作风险,实现绿色安全的1-(4-氯苯基)-3-吡唑醇制备产业升级。

23、(2)本发明采用过渡金属离子催化空气氧化1-(4-氯苯基)吡唑烷-3-酮的生产方法替代了传统双氧水氧化工艺,显著降低生产成本及过程风险,减少废水的产生与排放,实现了绿色安全生产。

24、(3)本发明采用静态混合管式连续流反应器替换传统间歇釜式反应,通过在静态混合管式连续流反应器内设置强混合效果、低阻力的静态混合元件,有效强化了管内气液两相传质效果,精准控制反应器内停留时间,提高反应效率与过程可控性,避免过度氧化副反应的发生,实现了高收率、高纯度的1-(4-氯苯基)-3-吡唑醇的产出。

25、(4)本发明通过离子树脂交换器实现了液相过渡金属离子催化剂的回收与再利用,减少废水中的盐含量及废水处理压力,有效降低生产成本。

- 还没有人留言评论。精彩留言会获得点赞!