一种蛋壳型催化剂的制备方法、所得催化剂、所用装置以及催化剂的应用与流程

本发明涉及一种蛋壳型催化剂及其制备方法、制备用装置和应用,具体属于催化剂合成与应用领域。

背景技术:

1、催化反应是大部分化学产品生产工艺中的核心和关键步骤,选择一个操作最安全、最有效的催化反应体系是一个化工企业在经济上是成功还是失败的关键,这是因为催化反应体系决定着后续分离步骤的能量消耗和过程的经济性。催化剂是控制催化反应过程的核心,其决定着催化反应过程是否可以提高效率、节约能耗和减少废物。催化剂分为均相催化体系和多相催化体系。均相催化体系呈现催化活性高、选择性高等诸多优点,但其与产物溶剂等不易分离,这限制了其在工业应用中的拓展。颗粒型催化剂凭借与产品的简易分离以及优异的催化性能目前在工业催化中发挥重要作用。对于颗粒型催化剂来说,催化反应大部分发生在催化剂颗粒的表层位置,为了使催化剂具有更多的活性位提高催化反应效率,因此要求催化剂具有更大的比表面积或使活性位高分散于催化剂壳层部分。凭借活性组分位于颗粒表面蛋壳型催化剂被广泛应用于工业催化体系和精细化学品体系生产中。

2、蛋壳型催化剂的制备一般是将球形二氧化硅、三氧化二铝放置在摇粒机里,然后在球形二氧化硅、三氧化二铝表面撒上金属盐溶液,并启动摇粒机使得氧化铝在摇粒机的内部滚动,使得液态金属盐溶液附着在二氧化硅、三氧化二铝的表面。采用这样的方式的缺点一方面在于液态盐溶液金属前驱体/液态有机物金属前驱体在二氧化硅、三氧化二铝表面吸附不均匀,易造成贵金属利用率低的问题,不利于达到催化剂使用时的低成本和高效率的原则,且负载在载体上的金属颗粒粒径不可控制,限制了制备得到的催化剂的使用范围,另一方面在于限制了不规则的颗粒型催化剂载体的使用,不规则的颗粒型载体在摇粒机中很难实现翻滚动作,从而导致制备的催化剂效果不达预期。

技术实现思路

1、本发明所要解决的技术问题是,提供一种制备工艺简单、成本低廉、高稳定性、高活性、高选择性的蛋壳型催化剂及其制备方法,并应用于催化加氢反应中。

2、为解决以上技术问题,本发明首先公开了一种蛋壳型催化剂的制备方法,该制备方法包括,

3、(1)在-20℃~10℃下将定量载体颗粒等体积浸渍于溶解有糠醛和苯胺的有机溶剂中,室温静置0.5h~10h,得到混合物;

4、(2)将步骤(1)所得到的混合物置于反应釜中,并在100℃~200℃热处理3h~10h,降至室温,水洗若干次后置于真空干燥箱中烘干处理1h~24h,得到预处理后的载体,完成“聚合物堵孔”的操作目标,真空干燥箱内压力为0.05~0.3大气压,烘干温度为30℃~100℃;

5、(3)将步骤(2)得到的预处理后的载体置于载体容器中,搅拌,30℃~200℃加热;

6、(4)将定量金属活性组分的可溶性盐溶解于乙醇水溶液或甲醇水溶液中,得到混合溶液;将含n或p配位元素的配体加入该混合溶液中得到前驱体溶液,该前驱体溶液输入载体容器中经雾化处理,雾化后所得液滴与另行输入载体容器的气体混合后形成微米级别的液滴,该微米级别的液滴随着气体流动被输送至放有预处理后的载体的位置,其中的金属活性组分的可溶性盐通过静电吸附在预处理后的载体表面,经过快速干燥形成金属活性组分分布在载体表层位置的蛋壳型催化剂,完成“雾化吸附”过程。

7、进一步地,步骤(1)中,所述载体颗粒为二氧化硅、三氧化二铝、活性炭、分子筛或二氧化镁中的一种。

8、进一步地,步骤(1)中,糠醛和苯胺的质量用量比为1:1~4,糠醛和苯胺总质量用量占载体颗粒质量的0.5%~5.0%。

9、进一步地,步骤(1)中溶解糠醛和苯胺的有机溶剂为甲醇、乙醇、四氢呋喃或dmf(n,n-二甲基甲酰胺)中的一种或两种以上,使用的有机溶剂的质量为所用载体颗粒质量的120%~160%;该有机溶剂具体可以根据载体类型进行选择,其中活性炭载体优先选择四氢呋喃或dmf,二氧化硅、三氧化二铝、分子筛或二氧化镁载体优先选择甲醇或乙醇。

10、进一步地,步骤(4)中,所述金属活性组分的可溶性盐为氯铂酸、硝酸铂、二氯四氨合铂、硝酸四氨合铂、氯金酸、硝酸钯、氯化钯、氯钯酸、醋酸钯、氯钯酸钠、氯钯酸钾、三氯化钌、乙酰丙酮钌、硝酸钌、三氯化铑或乙酰丙酮铑中的一种或两种以上;含n或p配位元素的配体为吡啶、氨水(市售氨水中氨浓度约为25%)、联吡啶、三苯基膦、四苯基溴化膦、双氰胺或三聚氰胺中的一种或两种以上;乙醇水溶液或甲醇水溶液与步骤(1)所用载体颗粒质量用量比为1:1,乙醇水溶液或甲醇水溶液中乙醇或甲醇的质量浓度为40%;含n或p配位元素的配体中n或p元素的质量不超过步骤(1)中载体颗粒质量用量的2%;含n或p配位元素的配体根据载体类型进行选择,其中活性炭载体优先选择吡啶、氨水、四苯基溴化膦;二氧化硅、三氧化二铝、分子筛或二氧化镁载体优先选择联吡啶、三苯基膦、双氰胺、三聚氰胺。

11、进一步地,步骤(4)中前驱体溶液以0.1ml/min~0.3ml/min的速度输入载体容器;另行输入载体容器的气体为氢气、氮气、氩气、氦气或空气中的一种或两种以上,流速为10ml~5l/min。

12、本发明还公开了一种按照如前所述的方法制备得到的蛋壳型催化剂,金属活性组分负载在载体的表层位置形成蛋壳结构,所述金属活性组分为铂、金、钯、钌或铑中的一种或两种以上,所述载体为二氧化硅、三氧化二铝、活性炭、分子筛或二氧化镁中的一种,载体孔隙中封堵有聚合物;金属活性组分的质量分数为0.01%~3.0%,其余为孔隙中封堵有聚合物的载体。

13、本发明还公开了一种用于如前所述方法制备蛋壳型催化剂的装置,该装置包括载体容器,载体容器的顶部入口设置有气体分散器,该气体分散器连接带气体压缩机的气体输入管道;带输液泵的液体输入管道从载体容器顶部伸入且其底部设置有雾化器,该雾化器优选超声雾化器;在载体容器内部设置有筛板,筛板上分布有筛板孔;在筛板上方设置有搅拌器该搅拌器优选机械式的搅拌器;在载体容器的底部设置有排气口。载体容器呈三段结构,上段为圆锥形,中间段位圆柱体形,下段为倒圆锥形。筛板位于中段底部、下段顶部。

14、进一步地,筛板孔的直径范围0.01mm~0.05mm。

15、本发明还公开了一种如前所述方法制备得到的蛋壳型催化剂,经氢气、甲醇、水合肼、硼氢化钠或硼氢化钾还原后用于加氢反应中,适用反应器为固定床、微填充床、滴流床中的一种。

16、本发明具有以下优势:

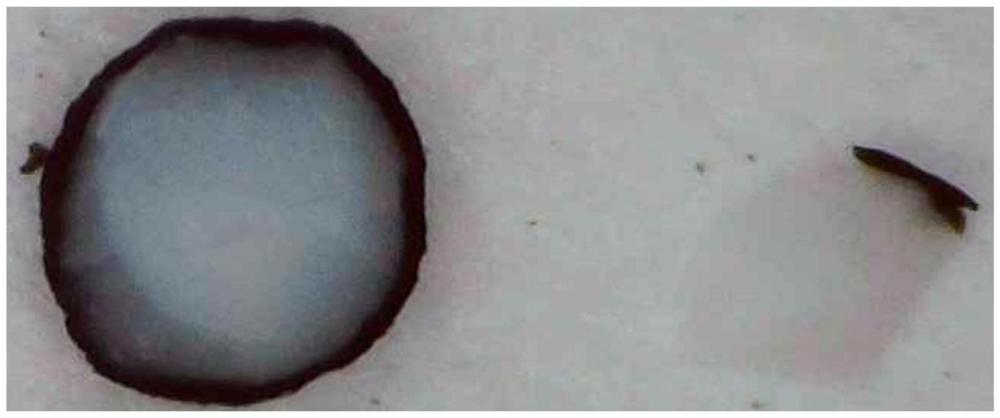

17、1、对载体进行预处理:糠醛和苯胺在载体孔道内部完成聚合,利用了聚合物堵孔原理对载体内部孔道进行堵塞,即对催化剂的核心处进行堵塞,并可通过聚合物量控制催化剂的蛋壳厚度,进而适应于制备不同类型催化剂,灵活应用于不同反应中。

18、2、金属活性组分的负载采用“配位吸附”的方式:金属活性组分前驱体溶液借助超声雾化成微米级的“液滴”,并利用含n或p的配体对金属盐组分进行配位保护,避免金属组分在制备过程中的烧结长大;此外,n或p配体具有一定的电子效应,其在雾化形成的小液滴中使得整个“液滴”具有一定电荷,使得其可以通过电子作用力吸附于壳层载体表面,使得金属活性组分具有高分散度,在多种反应中展现出优异催化性能。此外,借助载体与活性组分前驱体的强作用力抑制蛋壳层催化剂在反应过程中的活性组分脱落。

19、3、本发明发提供的装置根据催化剂特点特定制备,可通过调节前驱体溶液的进液量和输入载体容器的气体流速来控制前驱体溶液雾化后的液滴粒径,从而控制单个雾化液滴所含相应金属元素的数量,进而可控制制备得到的负载在载体表面的金属纳米颗粒的尺寸直径为0.5nm~3nm;通过调节气体压缩机输入的气体流量可控制金属纳米颗粒在载体表面的分散的均匀程度;引入机械搅拌使颗粒型载体形状的使用范围从单一球形颗粒扩大到无定型颗粒,可显著提高蛋壳型催化载体的使用范围。

- 还没有人留言评论。精彩留言会获得点赞!