可控制颗粒分布的电池材料前驱体的连续生产工艺及系统的制作方法

本发明涉及电池材料制备,特别涉及一种可控制颗粒粒径分布的电池正极材料前驱体的连续生产工艺及系统。

背景技术:

1、锂离子电池的正极材料nca/ncm/ncma三元前驱体是指镍、钴、铝(锰)氢氧化物共沉淀化合物,是生产镍钴,铝(锰)酸三元或者四元正极材料的主要原料。正极材料的制备通常是先合成前驱体,然后将前驱体和锂盐混合(碳酸锂或者氢氧化锂)混合,在高温下多次焙烧,得到锂离子电池的正极材料。其中三元或者四元前驱体的价值可占到正极材料价值的50%以上,而正极材料在锂电池材料成本中的占比则高达40%左右。三元正极材料的性能与前驱体的物化性质直接关联,故而,如何实现三元前驱体的可控制备至关重要。

2、近年来,单晶化和高镍化成为正极材料的主要发展方向,各个电池材料厂对于材料的组成和其物理化学性质都有不同的要求。从这个角度,开发连续的合成工艺,既能生产不同组成的前驱体,也能对前驱体的形貌进行精准控制是未来的发展方向。

3、目前,主流的三元前驱体生产工艺均采用间歇合成。间歇合成的优点在于具有成熟的放大路径,操作简单,得到了广泛的应用。但间歇合成的缺点是产品质量不稳定、难以实现自动控制,生产效率低(设备投资和人力成本高),能耗高,导致最终的产品成本高昂。与间歇合成相对应的连续合成则容易实现自动化控制,产品的质量和产量稳定,生产效率高(设备投资、和人力成本和能耗均较低),产品的成本低,是主流的化工生产方式。故而,如果能够开发三元前驱体的连续合成工艺,能避免现有的间歇合成的弊端,实现高质量前驱体的稳定高效生产,同时大幅降低产品成本,有极大的经济性。

4、正极材料前驱体的化学式可用nixcoymnzalw(oh)2x+2y+2z+3w表示。当x的数值大于0.6时,我们称之为高镍材料。典型的,当x=0.8,y=0.1以及z=0.1时,称为高镍ncm811材料。正极材料前驱体的制备过程通常包含如下步骤:将三股进料在搅拌釜反应器中混合,一股进料中含有上述金属(镍、钴、锰、铝)的盐,如硫酸盐、硝酸盐等。典型的是硫酸镍,硫酸钴,硫酸锰或者硫酸铝的混合溶液,其比例可以按照目标正极材料的组成进行调配。一股进料中含有碱性沉淀剂,通常为氢氧化钠或者碳酸钠,或者其混合物;第三股是作为络合剂的氨水。三股进料同时输入搅拌釜反应器形成沉淀,经过滤、洗涤、干燥后得到三元前驱体。三元前驱体通常呈现片状晶体(初级粒子)组合形成的球状形貌(二次球)。

5、典型的前驱体制备流程中,在反应初期,三股物料混合立即形成的沉淀,可以称之为“晶核”,通常是纳米尺度。晶核形成后,后续加入的三股物料会在已有的晶核表面沉淀,使晶核逐步长大。这一步就是结晶学上所谓的晶体生长步骤。随着新鲜原料的不断加入,微小的晶核逐步长大变成球型的前驱体颗粒。通过控制配方和合成条件可以达到对前驱体颗粒的球形度,颗粒大小和振实密度等指标的控制。

6、按照下游的要求,前驱体的颗粒大小、粒径分布和形貌是最重要的控制指标。相比于其他不规则的形貌,球形的颗粒具有更高的振实密度,能获得更高的能量密度。一般而言,通过间歇沉淀得到的颗粒粒径分布比较窄,而通过连续沉淀得到的颗粒分布则比较宽。通常,前驱体颗粒的粒径可以控制在1-15微米之间。小颗粒的正极材料具有更快的充放电速率,适合作为功率型电池;而大颗粒正极材料,由于具有更高的振实密度(即电池容量密度),适合作为能量型电池。当前驱体颗粒的直径较小时,后续和碳酸锂或者氢氧化锂的反应较快,需要的焙烧时间较短;而前驱体颗粒的直径较大时,则需要更长的焙烧时间。如果前驱体的粒径分布较宽,可能会导致小颗粒过烧,而大颗粒尚未达到完全转化的程度,这样就降低了电池材料的性能。

7、通过沉淀法制备电池正极材料前驱体是目前主流的工业合成方法。中国目前已经占有电池正极前驱体市场的90%左右,但是其生产工艺还没有实现连续化,产品的质量取决于操作工的经验,或者说批次之间波动很大。究其原因是因为共沉淀工艺的流程比较长,需要控制的参数多,控制难度比较大、控制精度要求比较高有关。另外,由于有三种甚至以上的金属盐需要一起沉淀,例如镍钴锰,包括镍钴铝。由于锰和镍钴,铝和镍钴浓度积常数差别比较大,在共沉淀的过程中,某些组分可能会先沉淀,导致活性组分的不均匀分布,从而影响三元前驱体材料的质量。由于在沉淀过程中需要引入沉淀剂和络合剂,这样会产生大量高盐和含氨的废水,因此沉淀过程的稳定性,流程的可靠性以及氨的循环都希望能够有连续的工业生产流程来对应。

8、尽管目前电池正极材料、前驱体的产能已经达到百万吨的级别,但是尚没有一种工艺可以连续化、稳定且高效的的生产前驱体。前驱体的产能、质量、稳定性和效率一直是行业中的挑战。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术中的不足,提供一种可控制颗粒粒径分布的电池材料前驱体的连续生产工艺及系统。

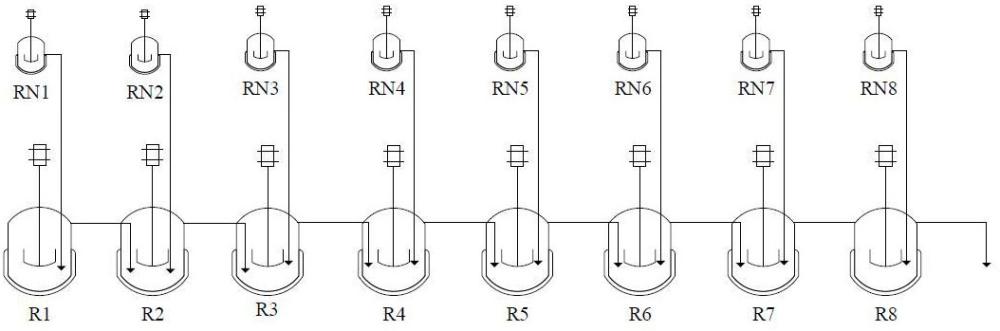

2、为解决上述技术问题,本发明采用的技术方案是:本发明的第一方面,提供一种可控制颗粒粒径分布的电池正极材料前驱体的连续生产系统,包括依次串联连接的n个反应腔体,每个反应腔体均连接有一个成核釜,每个反应腔体和每个反应釜内均设置有搅拌装置;

3、其中,n为大于6的整数。

4、优选的是,反应腔体的容积与成核釜容积的比值为5~1000。

5、优选的是,除第一个反应腔体外,其余每个反应腔体的进料均至少包括两股:至少一股来自于上一级反应腔体的出料,至少一股来自于对应连接的成核釜的出料。

6、优选的是,每个反应腔体上均独立连接一个成核釜,或是相邻的若干个反应腔体并联连接一个成核釜。

7、优选的是,n个反应腔体通过n个串联连接的生长釜形成,每个反应釜内均设置有搅拌装置。

8、优选的是,将n个反应腔体置于一个管式反应器内,即管式反应器内用隔板间隔形成n个依次隔开的、沿着反应器的轴向依次排列的反应腔体,物料能够沿n个串联的反应腔体依次流动,n个搅拌装置分置于n个反应腔体内,共用一根搅拌轴。

9、本发明的第二方面,提供一种可控制颗粒分布的电池正极材料前驱体的连续生产工艺,其采用如上所述的系统进行电池正极材料前驱体的生产,该工艺为:

10、每个成核釜内加入用于制备电池材料前驱体的原料,通过加热搅拌形成前驱体晶核的悬浮液;

11、每个成核釜将前驱体晶核的悬浮液输送至对应连接的反应腔体中,加热搅拌下反应,每个反应腔体中的出料沿连接顺序输送到相邻的下一级反应腔体中。

12、优选的是,成核釜中的反应条件为:ph为11~12,反应温度为20~80℃;

13、反应腔体中的反应条件为:ph为11~12,反应温度为20~80℃。

14、优选的是,其中,每个反应腔体上均独立连接一个成核釜,成核釜的容积为1-10l,反应腔体的容积为5~10000l。

15、优选的是,用于制备电池材料前驱体的原料包括根据电池材料前驱体按配比配制的混合盐以及用作沉淀剂的碱,混合盐包括含有镍、钴、锰的盐;

16、加入成核釜中的原料中,混合盐的摩尔浓度为1-4mol/l;碱的摩尔浓度为2-8mol/l,且碱与混合盐的摩尔量之比为0.5-2:3-12。

17、本发明的有益效果是:

18、本发明提供了一种可控制颗粒粒径分布的电池材料前驱体的连续生产工艺及系统,本发明的将前驱体过程中的成核过程和生长过程完全分开,通过一个体积较小的成核釜来连续提供前驱体晶核;然后将成核釜制备的晶核悬浮液分别连续加入一系列串联的生长釜,前驱体的晶核在生长釜里的前驱体颗粒表面结晶生长,使得前驱体的颗粒在串联的生长釜里逐步长大,最终能实现粒径分布窄的前驱体颗粒的可控合成。

19、本发明提出了一种新的连续生产模式,采用体积较小的反应器(成核釜)进行前驱体晶核的连续合成,然后前驱体晶核连续注入到串联的体积较大的反应釜(生长釜)中;这些前驱体的晶核在生长釜里的前驱体颗粒表面结晶生长,促进了前驱体的颗粒的长大;这种方案操作方式过程连续,自动化程度高,设备投资少,操作成本低,产品质量稳定,符合大规模化工生产的需求,特别在大规模前驱体的生产过程中具有很大的优势。

- 还没有人留言评论。精彩留言会获得点赞!