一种基于炼焦煤分级分质破碎的二级配煤系统的制作方法

本技术属于储配煤,更具体地说,涉及一种基于炼焦煤分级分质破碎的二级配煤系统。

背景技术:

1、筒仓是一种用于存储并能够方便卸出散装物料的大型装置,也是近些年焦化企业用来储存原煤的主要设施。原煤筒仓为钢筋混凝土建造的圆柱体结构,容积可达数千至数万立方米,内部结构根据容量大小略有差别。筒仓上部设有环式布煤机布煤,下部设有环式卸煤机出煤,并设有除尘器防止筒仓中粉尘外溢,属于一种相对封闭的容器。

2、筒仓目前在焦化企业中的配煤应用上,具有占地面积小,储煤容量大,可以代替传统的配煤仓进行配煤,实现仓储合一,具有较好的应用效果,故焦化行业应用较多。但筒仓也具有配煤的均匀性较差的不足,因为配煤通常是按照先进先出的原则进行,不能在啊配煤前对煤进行混匀,而传统煤场及堆取料机配煤则具有可以将来煤在煤场进行混匀,采用平铺直取的方法,达到取煤时,可以将所堆的煤的性质达到最大程度上的均匀配煤,配合煤的质量稳定,因此对于现有筒仓配煤的方式有必要加以改进。

3、在焦化行业中,将气、肥、焦、瘦等煤种配合后再进行破碎的工艺,是比较传统的工艺。在实际应用中发现,无论是捣固炼焦还是顶装炼焦均会出现气、瘦煤等硬质煤中大颗粒和细颗粒不能均匀混合,在储运过程中会出现“跑粗”现象,使粗颗粒和细颗粒的煤容易分离,对最终的焦炭产品质量造成影响。

4、而对于顶装炼焦,虽然采用的强黏结性煤种较多,焦炭致密度增加,但仍有个别蜂窝和颗粒物存在,“跑粗”现象仍难以避免。

5、经检索,中国专利授权公告号为cn 101081989 b,发明创造名称为一种炼焦配煤方法的专利文献中公开了将各单种炼焦煤混配的步骤;单种炼焦煤包括:气肥煤、肥煤、1/3焦煤、焦煤、瘦煤;各单种炼焦煤的镜质组反射率分布特征区间和特征区间集中度符合规定;各单种煤的重量百分配比为:气肥煤:5~10%;肥煤:5~20%;1/3焦煤:30~45%;焦煤:30~45%;瘦煤:10~18%。该专利的配煤方法可以使炼焦煤资源得到合理使用、并可以准确配煤,从而提高焦炭质量。但是,该专利文献公开的配煤方法对焦化厂各设备的调整较大,改进成本也较高,且在实际操作时,各焦化厂根据煤种以及价格区间进行配煤较为普遍,很少会按照上述方式进行配煤,实用性相对较差,因此,在实际焦化厂配煤过程中,“跑粗”现象仍较为显著,从而影响最终生产的焦炭质量。

6、又如,专利申请公开号为cn 115140571 a,发明创造名称为用于焦化储配一体化筒仓配煤工艺的系统的专利文献中公开的系统包括混凝土筒仓,所述混凝土筒仓底部为w字形断面,w字形断面底部沿圆周开设有环缝式出煤口,环缝式出煤口外圆周侧安装有耐磨金属衬板,环缝式出煤口下面安装有犁煤车,犁煤车为环形箱式回转体结构,犁煤车顶部与犁煤车密封罩一端连接,犁煤车密封罩另一端与w字形断面底部连接,犁煤车上安装有一个或两个防堵犁煤爪且防堵犁煤爪插入混凝土筒仓底部的环形承煤台中,防堵犁煤爪上靠近环缝式出煤口外圆周和内圆周的位置分别安装有环缝式出煤口外圆周侧刮刀和环缝式出煤口内圆周侧圆柱形刮刀,犁煤车下面安装有卸煤车,卸煤车为环形箱式回转体结构,卸煤车的承煤盘上沿和外沿安装有卸煤车密封罩,卸煤车的出煤口连接有煤流平整导流板,卸煤车上对称安装两套电液动犁煤器,卸煤车下面安装有卸煤车落煤管视频监控摄像头,卸煤车落煤管视频监控摄像头对准卸煤车落煤管的入料口,卸煤车落煤管下面安装两台封闭式称重给煤机,两套电液动犁煤器分别与两台封闭式称重给煤机相对应,犁煤车、卸煤车、封闭式称重给煤机和卸煤车落煤管视频监控摄像头均与电控系统连接。该专利文献提供的技术方案只能解决筒仓下煤均匀性问题,难以解决煤料自身混合不均匀问题。

7、为此,现亟需一种新型配煤系统,以较低的成本和较高的配煤灵活性以解决现有配煤过程中存在的“跑粗”现象。

技术实现思路

1、1、要解决的问题

2、针对现有配煤过程中,“跑粗”现象仍较为显著,从而影响最终生产的焦炭质量的问题,本实用新型提供了一种基于炼焦煤分级分质破碎的二级配煤系统,可以将各种炼焦煤按比例配合先筛分后破碎,提高煤料自身混合均匀性,改善“跑粗”现象,提高炼焦煤的质量。

3、2、技术方案

4、为解决上述问题,本实用新型采用如下的技术方案。

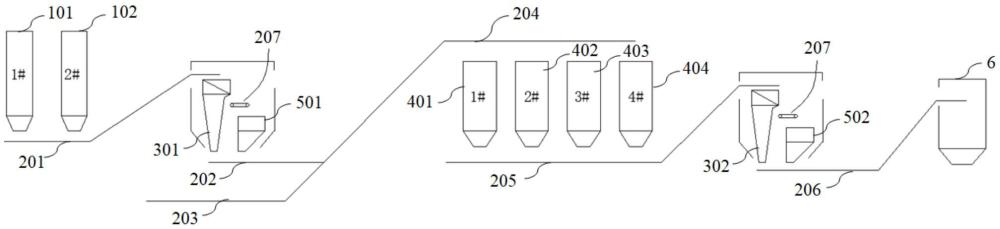

5、本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,包括硬质煤筒仓、两级筛分破碎机构、配煤仓和煤仓;

6、所述硬质煤筒仓出料口通过皮带与第一级筛分破碎机构进料口相连,第一级筛分破碎机构出料口通过皮带与配煤仓进料口相连;

7、所述配煤仓出料口通过皮带与第二级筛分破碎机构进料口相连,第二级筛分破碎机构出料口通过皮带与煤仓进料口相连。

8、作为本实用新型的进一步改进,还包括第三皮带,第三皮带用于运输软质煤,第三皮带设于第一级筛分破碎机构与配煤仓之间,将软质煤输送至软质煤配煤仓。

9、作为本实用新型的进一步改进,第一级筛分破碎机构包括一次超细筛和第一破碎机,一次超细筛的进料口通过皮带连接至硬质煤筒仓下料口处,一次超细筛的粗颗粒出料口通过皮带与第一破碎机进料口相连,一次超细筛的细颗粒出料口通过皮带与配煤仓进料口相连。

10、作为本实用新型的进一步改进,所述一次超细筛采用交叉筛、滚轴筛中任一种,孔径设置为2~5mm。

11、作为本实用新型的进一步改进,第二级筛分破碎机构包括二次超细筛和第二破碎机,二次超细筛的进料口通过皮带连接至配煤仓下料口处,二次超细筛的粗颗粒出料口通过皮带与第二破碎机进料口相连,二次超细筛的细颗粒出料口通过皮带与煤仓进料口相连。

12、作为本实用新型的进一步改进,所述二次超细筛采用交叉筛、滚轴筛中任一种,孔径设置为4~6mm。

13、作为本实用新型的进一步改进,所述硬质煤筒仓至少设置有一个。

14、作为本实用新型的进一步改进,所述配煤仓包括硬质配煤仓和软质配煤仓,且硬质配煤仓、软质配煤仓均至少设置有一个。

15、作为本实用新型的进一步改进,所述硬质煤包括气煤、瘦煤、贫瘦煤;所述软质煤包括焦煤、肥煤、气肥煤。

16、作为本实用新型的进一步改进,硬质煤筒仓单仓容量为5000m3~20000m3。

17、3、有益效果

18、相比于现有技术,本实用新型的有益效果为:

19、(1)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,通过设置硬质煤筒仓、两级筛分破碎机构、配煤仓和煤仓,可以有效针对不同煤种的特性进行分组粉碎,粉碎后再配煤,具有节约投资、降低成本的显著优势,同时,减少“跑粗”现象,使配合煤细度范围更加集中,显著提高了煤料自身混合均匀性,焦炭质量更加稳定,也降低了配煤成本。

20、(2)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,通过设置两级筛分破碎机构,先对硬质煤进行单独筛分后再破碎,比直接全破碎会降低破碎能耗,降低生产成本。同时,在配煤仓中经过预破碎的硬质煤种不会产生混合不均,更不会出现偏析的现象,性质更趋于一致,经过配煤仓按最终配煤比进行配合,输送至下部皮带上,输送至最终选择性破碎工序。

21、(3)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,在硬质煤达到规定的粒度后送入配煤仓,与其他煤种混合到一起形成最终混合煤,混合煤再进入二次超细筛上方进行最终筛分,筛上煤粒进入最终破碎机进行粉碎,粉碎后煤粒与筛下煤粒在破碎机后的皮带上混合,经过后续的输送带的2次以上的转运后混合均匀,并送入煤塔,作为入焦炉的煤料,最终粉碎保证了破碎效果,粒度控制效果较好。

22、(4)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,使用的超细筛选用交叉筛、滚轴筛,相较于传统筛来说,可以动态调节孔径,动态调整需要破碎的煤细度,同时输送到破碎机中。在运行维护方面,减少了预破碎机的工作量,无形中延长了更换周期。

23、(5)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,对于硬质煤设定超细筛的孔径在2~5mm,此外,更优化的,对于气煤、1/3焦煤可以将一次超细筛的孔径设置为3~5mm,而对瘦煤、贫瘦煤则可以将一次超细筛的孔径设置为2~4mm,以得到瘦煤、贫瘦煤更细的细度。

24、(6)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,因为第二次破碎中硬质煤的比例较少,大部分经过二次超细筛作为筛下物直接进入下一条输送带中,故第二次破碎中优质炼焦煤所需要的破碎功较少。因此,二次超细筛的筛孔孔径一般设置为4~6mm,以保证部分优质炼焦煤如焦煤、肥煤不经破碎即可作为入炉煤炼焦。

25、(7)本实用新型的一种基于炼焦煤分级分质破碎的二级配煤系统,适应性广,可以适用于全部是筒仓配煤,也可以适用于部分筒仓、部分煤场配煤,在设计时只需增加一个配煤仓,投资较小,运行成本低,可有效提高配煤质量,降低配煤成本,进而提高焦炭质量,尤其适用于在已有配煤仓的基础上新增筒仓的配煤改造。

- 还没有人留言评论。精彩留言会获得点赞!