一种环丁砜连续生产装置的制作方法

本技术涉及环丁砜生产,具体为一种环丁砜连续生产装置。

背景技术:

1、传统的环丁砜生产工艺采用釜式反应工艺,然而该工艺存在明显的缺点。在反应釜内,反应物料依靠搅拌来提高相互接触面积,但由于搅拌器的转速无法无限提升,这限制了反应效果。

2、环丁烯砜是通过过量二氧化硫与丁二烯反应合成的。然而,二氧化硫的过量使用不仅增加了生产成本,还为后续的废气处理带来了更大的难度。

3、在环丁烯砜的合成工序中,由于物料反应不充分,反应效果较差,这直接导致了产品纯度的降低。同时,反应过程中由于换热不及时,容易引发安全事故,这也是该工艺需要改进的重要方面,鉴于此,针对上述问题深入研究,遂有本案产生。

技术实现思路

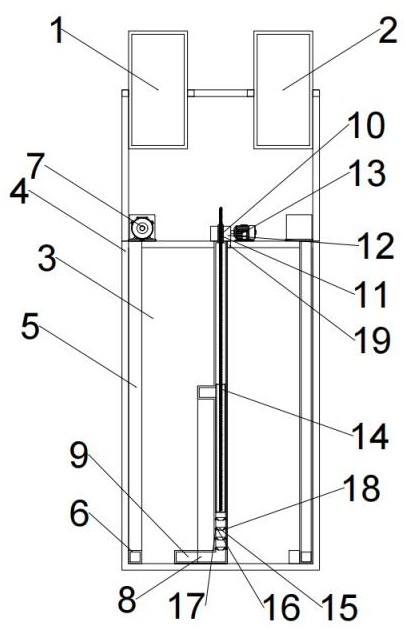

1、为实现以上目的,本实用新型通过以下技术方案予以实现:一种环丁砜连续生产装置,包括:丁二烯计量罐、二氧化硫计量罐、合成混合反应釜、加工支架、再沸器、混合搅拌结构以及换热结构,所述加工支架安装于所述合成混合反应釜上,所述丁二烯计量罐以及所述二氧化硫计量罐安装于所述加工支架上,所述再沸器通过换热结构连接于所述合成混合反应釜上,所述混合搅拌结构安装于所述合成混合反应釜上,

2、所述混合搅拌结构包含有:一对l型上料管、一对圆弧上料管、一对上料泵、一对f型搅拌管、一对圆弧搅拌管、一对双向螺纹杆、一对升降螺纹管、一对升降齿轮箱、一对升降驱动机、一对升降挤压凹型块以及内径调节组件;

3、一对所述l型上料管分别相对平行插装于所述合成混合反应釜上,一对所述圆弧上料管分别安装于一对所述l型上料管上,一对所述上料泵分别安装于一对所述l型上料管上,且一对所述上料泵分别连接于所述丁二烯计量罐以及所述二氧化硫计量罐上,一对所述f型搅拌管插装于所述合成混合反应釜的内侧,一对所述圆弧搅拌管分别安装于一对所述f型搅拌管上,一对所述升降螺纹管分别插装于一对所述f型搅拌管以及所述合成混合反应釜上,一对所述升降齿轮箱分别套装于一对所述升降螺纹管上,一对所述双向螺纹杆分别活动插装于一对所述升降螺纹管的内侧,一对所述升降驱动机驱动端分别连接于一对所述升降齿轮箱上,一对所述升降挤压凹型块分别活动插装于一对所述f型搅拌管的内侧,且一对所述升降挤压凹型块分别安装于一对所述双向螺纹杆上,所述内径调节组件安装于一对所述f型搅拌管的内侧;

4、需要说明的是,上述中,通过一对上料泵将丁二烯计量罐以及二氧化硫计量罐将原料分别引流到一对l型上料管的内侧,同时通过一对l型上料管上的圆弧上料管将原料进行旋转高速原料,通过高速旋转引流到合成混合反应釜的内侧,从而带动合成混合反应釜内侧的液体,从而产生一定的旋转,圆弧形的管道设计可以减少流体与管道壁的摩擦,降低能量消耗,同时通过升降驱动机运行,带动升降驱动机驱动端上的升降齿轮箱运行,通过升降齿轮箱带动内侧的升降螺纹管旋转,通过升降螺纹管带动其内侧的双向螺纹杆,从而带动将双向螺纹杆沿着升降螺纹管的内侧进行稳定升降,同时通过双向螺纹杆分别带动其上的升降挤压凹型块,从而带动将升降挤压凹型块沿着f型搅拌管的内侧进行稳定升降,从而带动将f型搅拌管内侧的空气引流到合成混合反应釜的内侧,当升降挤压凹型块在f型搅拌管内侧的顶端,从而通过虹吸原理,当升降挤压凹型块到达一定高度,通过f型搅拌管另一个水平管道与底端水平管道平行时,从而带动将f型搅拌管内侧的空气引流到圆弧搅拌管的内侧,从而带动将合成混合反应釜的内侧产生旋转的气流,从而带动将合成混合反应釜内侧的原料进行高速引流,从而带动加大接触,通过l型上料管和圆弧上料管将原料进行旋转高速输送,这种设计能够显著增加原料进入反应釜时的动能,有助于原料在反应釜内迅速分散和混合;f型搅拌管和圆弧搅拌管的设计,以及升降挤压凹型块的升降运动,不仅直接搅拌反应釜内的液体,还通过引入和引流空气产生旋转气流,进一步带动原料的高速混合,提高混合均匀性。

5、优选的,所述内径调节组件包含有:若干个喇叭型胶圈、若干个排斥磁铁、若干个回形排斥金属杆、一对排斥齿装金属杆以及一对排斥电磁铁;

6、若干个所述喇叭型胶圈均匀的安装于一对所述f型搅拌管的内侧,若干个所述排斥磁铁分别安装于若干个所述喇叭型胶圈的内侧,若干个所述回形排斥金属杆均匀的安装于一对所述f型搅拌管上,一对所述排斥齿装金属杆分别连接于若干个所述回形排斥金属杆上,一对所述排斥电磁铁分别安装于一对所述排斥齿装金属杆上;

7、需要说明的是,上述中,通过一对排斥电磁铁通电,通过一对排斥电磁铁将磁性传递给一对排斥齿装金属杆,通过一对排斥齿装金属杆将磁性传递给若干个回形排斥金属杆,通过若干个回形排斥金属杆分别对若干个排斥磁铁进行磁性排斥,通过若干个排斥磁铁分别带动其上的喇叭型胶圈,从而带动改变喇叭型胶圈的内侧,从而带动改变流动的速度(当阀门的口径(或管道的内径)减小时,相同体积的流体流经阀门或管道时,必须通过一个较小的通道。根据流量守恒定律,在管道中的任何截面上,流体通过该截面的质量流量是相等的。因此,为了保持流量不变,流体在通过较小口径的阀门或管道时的速度必须增加),从而带动加快混合效果。

8、优选的,所述换热结构包含有:引流散热管、若干个搅拌驱动叶片、搅拌驱动轴、搅拌支架、若干个搅拌辅助磁铁、搅拌套装轴管、若干个搅拌辅助金属条、抽液泵以及若干个搅拌叶片;

9、所述引流散热管插装于所述合成混合反应釜上,所述搅拌支架安装于所述引流散热管的内侧,所述搅拌驱动轴安装于所述搅拌支架上,若干个所述搅拌驱动叶片均匀的安装于所述搅拌驱动轴上,所述搅拌套装轴管通过轴承套装于所述引流散热管的外出,若干个所述搅拌辅助金属条均匀的安装于所述引流散热管上,若干个所述搅拌辅助磁铁分别安装于所述引流散热管以及所述搅拌套装轴管上,所述抽液泵安装于所述引流散热管上,且所述抽液泵以及所述引流散热管通过管道连接于所述再沸器上,若干个所述搅拌叶片均匀的安装于所述搅拌套装轴管上;

10、需要说明的是,上述中,通过将预热吸热的液体引流到引流散热管,通过内侧的流动动能转换为搅拌支架上的搅拌驱动叶片,通过若干个搅拌驱动叶片沿着搅拌驱动轴进行旋转,同时通过搅拌驱动叶片上的搅拌辅助磁铁将磁性传递给若干个搅拌辅助金属条,通过若干个搅拌辅助磁铁金属条将磁性带动其上的搅拌叶片上的搅拌辅助磁铁,从而带动将若干个搅拌叶片在合成混合反应釜的内侧进行混合搅拌。

11、优选的,所述引流散热管的内侧设置有温度传感器。

12、优选的,所述引流散热管的内侧设置有流量传感器。

13、优选的,所述合成混合反应釜的内侧设置有螺旋片。

14、本实用新型提供了一种环丁砜连续生产装置。具备以下有益效果:该一种环丁砜连续生产装置,通过l型上料管和圆弧上料管的高速旋转,原料被迅速引流到合成混合反应釜内,增加了原料的动能,有助于其在反应釜内的迅速分散和混合;f型搅拌管和圆弧搅拌管的设计,以及升降挤压凹型块的升降运动,不仅直接搅拌反应釜内的液体,还通过引入和引流空气产生旋转气流,进一步带动原料的高速混合,提高了混合均匀性;圆弧形的管道设计减少了流体与管道壁的摩擦,从而降低了能量消耗;通过升降驱动机和升降齿轮箱等机械结构,可以根据需要调节升降挤压凹型块的高度和搅拌强度,以适应不同原料和反应条件的需求;排斥电磁铁和排斥齿装金属杆的设计使得喇叭型胶圈的内侧可以改变,从而调节流动速度,进一步加快混合效果;通过将预热吸热的液体引流到引流散热管,并利用流动动能转换为搅拌动能,实现了有效的热管理,有助于维持反应温度的稳定;搅拌驱动叶片和搅拌辅助磁铁金属条的设计使得搅拌叶片在合成混合反应釜内进行全面的混合搅拌,进一步提高了混合效果;整个系统充分利用了流体动力学原理,如虹吸原理、流量守恒定律等,实现了高效的流体输送和混合。

- 还没有人留言评论。精彩留言会获得点赞!