一种用于电解水制氢的气液分离装置的制作方法

本发明涉及气液分离,具体涉及一种用于电解水制氢的气液分离装置。

背景技术:

1、水电解制氢是一种较为方便的制取氢气的方法。在充满电解液的电解槽中通入直流电,水分子在电极上发生电化学反应,分解成氢气和氧气。

2、常见的电解水制氢技术主要由三种,分别为:碱性电解、质子膜电解和高温电解,不同的制氢技术在效率、能耗和成本上的优劣势各不相同。由于成本较低,在大规模电解水制备氢气的工艺中,多采用碱性电解技术。

3、碱性电解技术中的核心部件是电解槽,其余包括极板、极框、隔膜、电极和bop辅助系统。其中,bop辅助系统包括电源供应系统、控制系统、气液分离系统、纯化系统、碱液系统、补水系统、冷却干燥系统和其他附属系统,气液分离系统包括气液分离器、捕液器、气体冷却器等,其主要作用是滤除氢气和氧气中的碱液,以减轻干燥系统的工作负荷。

4、气液分离系统的主要功能部件为气液分离器,现有的气液分离器虽然种类众多,但由于设计和结构上的缺陷,在用于电解水制氢过程中的气液分离时,往往会出现以下几个问题:

5、1、单个气液分离器在使用过程中功能受限,无法根据实际的分离要求实现多样化的分离效果;多个气液分离器串接使用时,占地面积大,气液分离流程过长,且工作的连续性差,分离时会产生氢气损耗,导致电解水制氢的产量降低。

6、2、气液分离率低,分离出来的液滴无法及时转移,容易重新返回到气相中,导致气液分离成本增加。

7、综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现思路

1、针对现有技术中的缺陷,本发明提供一种用于电解水制氢的气液分离装置,用以解决传统技术中的气液分离器在用于电解水制氢时,存在的功能受限,无法实现多样化的分离效果以及分离出的液滴转移不及时会重新返回气相中,导致气液分离率降低等问题。

2、为实现上述目的,本发明提供如下技术方案:

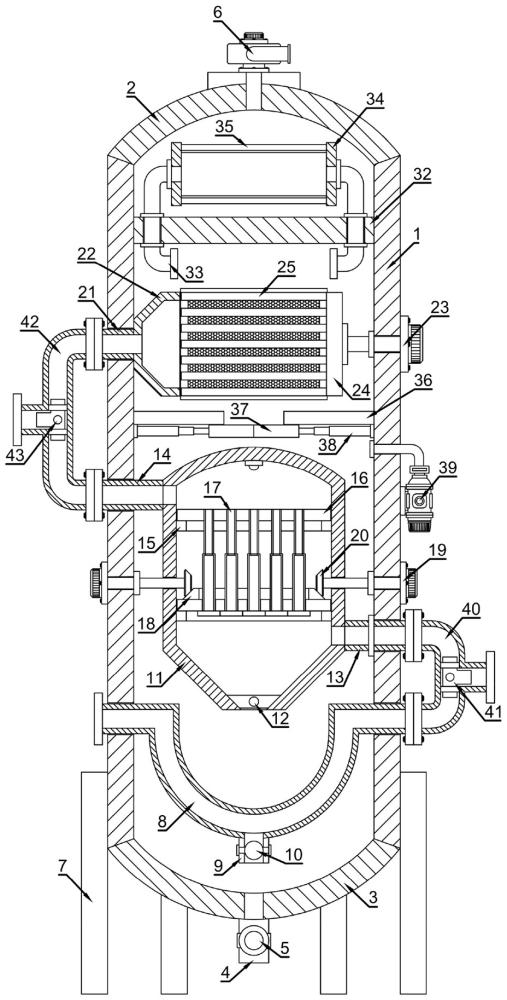

3、一种用于电解水制氢的气液分离装置,包括分离器外壳,所述分离器外壳为上下开口的方形壳,所述分离器外壳的上端固接有弧形上端盖,所述分离器的下端固接有弧形下端盖,所述分离器外壳内自下而上分别设有重力沉降组件、离心分离组件、折流分离组件和微孔过滤组件。

4、作为一种优化的方案,所述离心分离组件包括旋流筒,所述旋流筒为下端开口的锥形筒,所述旋流筒的下端开口内设有排液止通阀,所述旋流筒靠近下端的外周壁上固接有水平的旋流进气管,所述旋流进气管穿过所述分离器外壳的横向外壁并延伸至其外部,所述旋流筒靠近上端的外周壁上固接有水平的旋流出气管,所述旋流出气管穿过所述分离器外壳的横向外壁并延伸至其外部。

5、作为一种优化的方案,所述旋流筒的内周壁上固接有两个上下对称的限位卡环,每个所述限位卡环上分别支撑设有圆形转板,所述圆形转板紧贴所述旋流筒的内周壁设置,两块所述圆形转板之间固定有若干根分流管束,每根所述分流管束的内径自下而上呈多段式渐缩设置。

6、作为一种优化的方案,位于下方的所述圆形转板的上表面固接有传动锥齿环,所述分离器外壳的每个横向外端面上分别固接有传动驱动电机,每个所述传动驱动电机的输出轴末端依次穿过所述分离器外壳及所述旋流筒外壁并固接有锥形齿轮,两个所述锥形齿轮分别与所述传动锥齿环卡合传动。

7、作为一种优化的方案,所述折流分离组件包括折流进气管,所述折流进气管设于所述旋流出气管的正上方并固定在所述分离器外壳的一侧横向外壁上,所述折流进气管的末端延伸至所述分离器外壳内并固接有扩流端盖。

8、作为一种优化的方案,所述分离器外壳的另一侧横向外壁上固接有转动驱动电机,所述转动驱动电机与所述折流进气管处于同一水平高度,所述转动驱动电机的输出轴末端穿过所述分离器外壳并固接有竖直的方形固定板,所述方形固定板的横向侧端面上固接有若干块平行设置的折流板。

9、作为一种优化的方案,所述分离器外壳的每个纵向侧壁上分别固接有折流排气管,每根所述折流排气管的一端延伸至所述分离器外壳外部并固接有抽气泵,另一端延伸至所述分离器外壳内部并固接有波纹连接管。

10、作为一种优化的方案,所述分离器外壳的每个纵向侧壁上还分别伸缩设有集气箱,所述集气箱与若干块所述折流板处于同一水平高度,所述集气箱为侧向开口的方形箱,所述波纹连接管的末端固接连通至所述集气箱的封闭侧端面,所述集气箱的开口端内固定有吸水填料。

11、作为一种优化的方案,所述弧形下端盖的下端固接有排液管,所述排液管内设有排液总阀,所述弧形上端盖的上表面固定有排气泵,所述分离器外壳靠近下端的周向外壁上固接有若干个中心对称的支撑脚架。

12、作为一种优化的方案,所述重力沉降组件包括沉降弯管,所述沉降弯管为u型管,所述沉降弯管的两个水平端口分别穿过所述分离器外壳的横向侧壁并延伸至其外部,所述沉降弯管的底部外周壁上固接有分液管,所述分液管内设有分液阀。

13、作为一种优化的方案,所述分离器外壳的纵向侧壁上对应每个所述集气箱分别固接有四个中心对称的电控伸缩缸,每个所述电控伸缩缸的伸缩末端分别固接至所述集气箱的背面。

14、作为一种优化的方案,若干块所述折流板的上方设有水平的隔离板,所述隔离板固接在所述分离器外壳的周向内壁上,所述隔离板上固定有两根对称的汇流弯管,两根所述汇流弯管末端延伸至所述隔离板的下方且开口相对设置。

15、作为一种优化的方案,所述微孔过滤组件包括微孔滤芯,所述微孔滤芯包括两块平行设置的圆形卡板,两块所述圆形卡板之间固定有圆筒形的折叠微孔滤膜。

16、作为一种优化的方案,所述汇流弯管的上端固接连通至对应的所述圆形卡板。

17、作为一种优化的方案,所述离心分离组件和折流分离组件之间设有隔通机构,所述隔通机构包括两块对称设置的固定隔板,每块所述固定隔板的末端分别固接在所述分离器外壳的横向内壁上,每块所述固定隔板的下方分别设有伸缩隔板,所述分离器外壳的横向内壁上对应每块所述伸缩隔板分别固接有两个水平伸缩缸,所述水平伸缩缸的伸缩末端固接至所述伸缩隔板的横向端面。

18、作为一种优化的方案,所述分离器外壳的横向外壁上固接有真空泵,所述真空泵设于所述转动驱动电机的下方、所述传动驱动电机的上方,所述真空泵与所述分离器外壳连通设置。

19、作为一种优化的方案,所述沉降弯管和所述旋流进气管之间固接有第一分流管,所述第一分流管为三通管,所述第一分流管内设有第一分流阀,所述旋流出气管和所述折流进气管之间固接有第二分流管,所述第二分流管为三通管,所述第二分流管内设有第二分流阀。

20、与现有技术相比,本发明的有益效果是:

21、本发明中设置了包括重力沉降、离心分离、折流分离、填料分离和微孔过滤分离在内的多种气液分离方式,并可通过不同分离方式之间的有机结合,来达到多样化的分离效果,以实现不同的分离要求。具体地,分离要求比较低的,可选择重力沉降分离;分离要求一般的选择折流分离或离心分离;分离要求较高的,选择填料分离;分离要求很高的,选择微孔过滤分离。

22、本发明中设置的重力沉降组件可根据气体与液体比重的不同,利用液体与气体在重力场中的分离倾向,实现初步的气液分离。具体地,重力沉降组件包括沉降弯管,气液混合物在流经沉降弯管时,液体沉降汇集在沉降弯管的底部,气体则沿沉降弯管内壁继续流动,从而实现初步分离的效果,重力沉降分离后根据分离要求,通过开关第一分流阀,可控制气体直接排出或是再经旋流进气管进入分离器外壳,进行二次分离。

23、本发明中设置的离心分离组件可实现对于气液混合物的进一步分离。具体地,离心分离组件包括两块圆形转板,圆形转板转动卡装在旋流筒内,并可在传动驱动电机的驱动下绕轴转动,提供气液分离的离心力;进一步地,两块圆形转板之间固定有若干根分流管束,分流管束的内径呈多段式渐缩设置,形成了特殊流道,流体在穿过该分流管束时,会与其内壁进行多次快速碰撞,使得流体流向发生转变,在流向转变的过程中分流管束内的液体会跟随旋转,由于表面张力的作用,液体会在分流管束的内壁上聚结,随着聚集的液体量的增多,越来越大的液体会沿分流管束下滑至旋流筒内,而后排出;离心分离完成后,根据分离要求,通过开关第二分流阀,可控制气体直接排出或是再经折流进气管进入分离器外壳,进行三次分离。

24、本发明中设置的折流分离组件可同时实现气液混合物的折流换向和填料分离。具体地,折流分离组件包括若干块平行设置的折流板,折流板的末端固接在方形固定板上,通过启动转动驱动电机,带动方形固定板转动,可驱动折流板在水平和竖直两种状态之间进行切换,从而将横向通入的气体转换为纵向或竖向;纵向流动的气体穿过吸水填料后进入集气箱,气体内混合的液体被吸水填料吸收,而后再由抽气泵将气体抽出;竖向流动的气体先与方形固定板碰撞换向,使液体附着在方形固定板的内侧壁上,而后气体向上流动,液体向下流动,从而实现气液的分离。

25、本发明中设置的微孔过滤组件可实现要求很高的气液分离。具体地,微孔过滤组件包括微孔滤芯,微孔滤芯外接两根汇流弯管,汇流弯管的下部端口穿过隔离板并延伸至其下方,完成折流分离的气体经汇流弯管进入微孔滤芯,通过启动排气泵改变分离器外壳内部气压,可迫使进入微孔滤芯内的气体穿过折叠微孔滤膜,以实现气液的高效分离。

26、本发明中设置的各个组件都能在气液分离完毕后实现气体和液体的分别转移,并实时地将各个环节分离出的液体汇集排放,从而避免分离出的液体重新返回气相中,导致气液分离率降低的问题。

- 还没有人留言评论。精彩留言会获得点赞!