一种浸出液过滤分离设备

本发明涉及浸出液过滤装置,具体是一种浸出液过滤分离设备。

背景技术:

1、冶金尘泥是指在冶金过程中产生的固体废弃物,主要包括钢铁冶炼过程中的粉尘、污泥等,这些尘泥中含有铁、锌、碳等有价元素,是重要的二次资源,冶金尘泥的来源包括烧结、高炉炼铁、炼钢、轧钢等工序,其中通过化学浸出的方法获取冶金尘泥的浸出液,这种浸出液通常含有多种金属离子,如锌、铁、镍、钴等,这些金属离子可以通过后续的分离和提纯步骤进行回收利用,而冶金尘泥的浸出液通常包含固体颗粒、杂质粒子、重金属粒子等杂质,需要选择合适的浸出液分离设备进行过滤分离。

2、现有的固体颗粒浸出液过滤分离设备,往往使用人工抽滤的方式对浸出液进行过滤分离,其中如中国授权专利浸出液过滤设备(申请号:cn202323045485.x),公开了一种土壤浸出液过滤分离设备,包括溶解室、过滤室、浸出液室和超声波装置,溶解室的周侧设置有进液口和换气机构,浸出液室设置有真空装置,在需要对浸出液进行过滤分离处理时,先通过换气机构将溶解室内的空气替换为惰性气体,从而防止空气在过滤过程中可能会形成气泡,在滤膜表面破裂时,可能会产生局部的压力变化,导致滤膜破损的问题,并通过真空装置减少浸出液室的气压,从而产生气压差,使得溶解室内的浸出液自动通过过滤室进入浸出液室,减少了人力消耗,提高了工作效率。

3、现有技术虽然通过设置换气机构,使溶解在溶液中的空气充分排出,降低过滤过程中空气对过滤室的滤膜的影响,延长过滤室的使用寿命,降低使用成本,但是存在浸出液中的固体颗粒在重力作用聚集于底部,从而导致滤膜靠下的部分使用率高于靠上的部分,造成滤膜靠下的部分更加容易附着较多杂质,使得滤膜需要更加频繁的更换,造成资源浪费,工作效率下降的问题;因此,针对上述问题提出一种浸出液过滤分离设备。

技术实现思路

1、为了弥补现有技术的不足,解决浸出液中的杂质在重力作用聚集于底部,从而导致滤膜靠下的部分使用率高于靠上的部分,造成滤膜靠下的部分更加容易附着较多杂质,使得滤膜需要更加频繁的更换,造成资源浪费,工作效率下降的问题,本发明提出一种浸出液过滤分离设备。

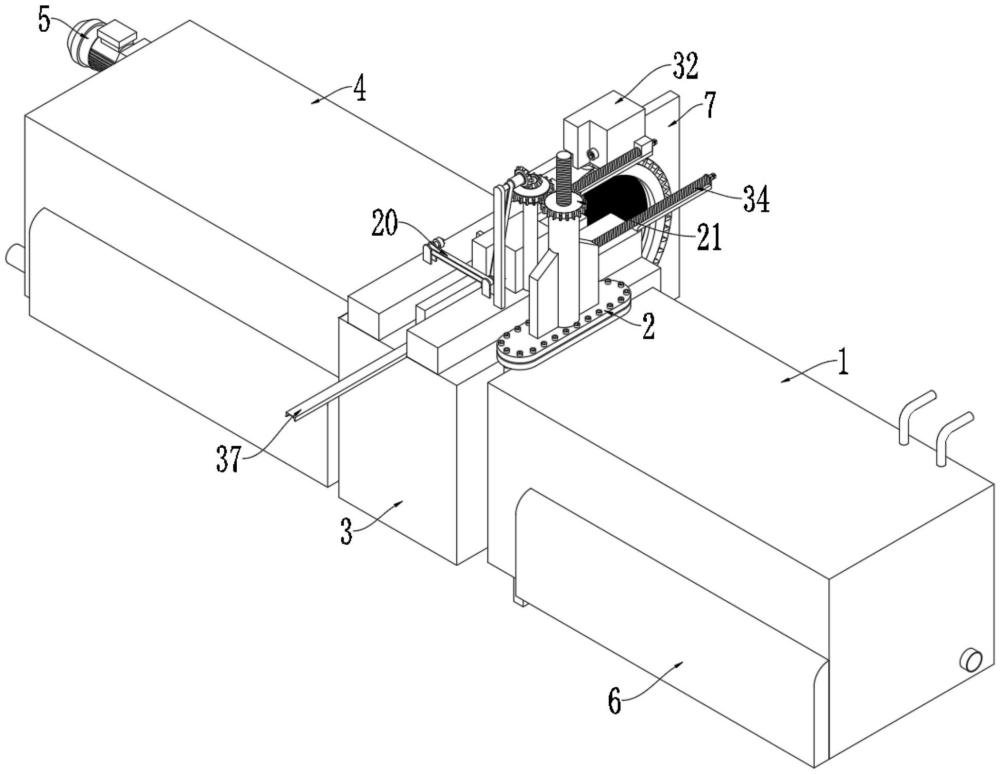

2、本发明解决其技术问题所采用的技术方案是:本发明所述的一种浸出液过滤分离设备,包括溶解室;所述溶解室的一侧固定安装有进液口,所述溶解室的另一侧固定安装有刀闸阀,所述溶解室的顶端设置有换气机构,所述刀闸阀的一侧固定安装有过滤室,所述过滤室的内壁设置有过滤组件和感应组件,所述过滤室的一侧固定安装有浸出液室,所述浸出液室的一侧固定安装有真空装置和出液口,所述溶解室和浸出液室的一侧皆固定安装有超声波装置;

3、所述换气机构包括固定安装于溶解室顶端的进气口与出气口;

4、所述过滤组件包括滑动安装于过滤室内壁的承载板,所述承载板的内侧设置有旋转组件与滤膜。

5、优选的,所述旋转组件包括设置于承载板内侧的转动固定盘,所述转动固定盘的顶端啮合安装有转动齿轮,所述转动齿轮的一侧固定安装有第一锥形齿轮,所述第一锥形齿轮的一侧啮合安装有第二锥形齿轮,所述第二锥形齿轮的一侧固定安装有连接凹杆,所述连接凹杆的一侧滑动安装有连接凸杆,所述连接凸杆一端的外壁套接有第一同步带,所述第一同步带的另一端套接有驱动杆,所述驱动杆的一端固定安装有第三锥形齿轮,所述第三锥形齿轮的底端啮合安装有第四锥形齿轮,所述第四锥形齿轮的底端固定安装有驱动齿轮板,所述驱动齿轮板的底端安装有第一电机,所述第一电机通过导线与外部电源连接;通过设置旋转组件,可以在进行浸出液过滤分离时,能够启动第一电机,使得第一电机通过驱动齿轮板、第四锥形齿轮、第三锥形齿轮、驱动杆、第一同步带、连接凸杆、连接凹杆、第二锥形齿轮、第一锥形齿轮、转动齿轮和转动固定盘带动滤膜转动,使得滤膜的每一侧均匀与浸出液接触,避免了浸出液中的杂质在重力作用聚集于底部,从而导致滤膜靠下的部分使用率高于靠上的部分,造成滤膜靠下的部分更加容易附着较多杂质,使得滤膜需要更加频繁的更换,造成资源浪费,工作效率下降的问题,提高了滤膜的工作效率与使用寿命。

6、优选的,所述过滤组件与旋转组件设置有相同的备用组件,所述备用组件与旋转组件之间通过第二同步带相连接;能够在滤膜发生破损或表面附着较多杂质时,通过更换备用组件,能够快速回复过滤分离作业,提高了装置的工作效率。

7、优选的,所述驱动齿轮板包括与第一电机输出端连接的支撑底座,所述支撑底座的顶端固定安装有转动轴心,所述转动轴心的两侧对称固定安装有第一支撑板和第二支撑板,所述第一支撑板的一侧皆转动安装有转动凸块,所述转动凸块的一端皆抵接有抵接块,所述抵接块皆固定安装于转动外齿轮的内侧,所述转动外齿轮与支撑底座通过轴承连接,所述转动凸块与第二支撑板之间通过弹簧连接,所述第二支撑板的一侧固定安装有导向保护杆,所述弹簧的一端缠绕于导向保护杆的外壁;能够在需要关闭刀闸阀时,使得第一电机通过支撑底座、转动轴心、第一支撑板和转动凸块带动抵接块和转动外齿轮转动,从而使得转动外齿轮带动带齿旋转开关转动,关闭刀闸阀,并在刀闸阀关闭后第一电机继续带动驱动齿轮板转动,此时转动凸块与抵接块抵接,抵接块带动转动凸块转动,使得转动凸块带动弹簧发生弹性形变,积攒弹性势能,当转动凸块的一端转动至与抵接块靠近转动轴心的一侧抵接时,转动轴心能够通过第一支撑板带动转动凸块经过抵接块,从而使得当刀闸阀关闭后,驱动齿轮板能够继续转动,避免了转动凸块与抵接块抵接,从而阻碍驱动齿轮板转动,发生运动干扰的问题,提高了装置的稳定性与可靠性。

8、优选的,所述感应组件包括设置于过滤室内壁的气压传感器,所述承载板的顶端皆固定安装有滑动外壳,所述滑动外壳的一侧皆固定安装有滑块,所述滑块的内壁皆螺纹安装有丝杆,所述丝杆的一端皆安装有第二电机,所述第二电机皆通过导线与外部电源连接;通过设置感应组件,在滤膜发生破损或表面附着较多杂质时,气压传感器能够感应到滤膜靠近溶解室一侧的气压高于正常值或低于正常值,此时气压传感器能够发送信号控制两个第二电机启动,使得待更换滤膜一侧的第二电机通过丝杆、滑块、滑动外壳、承载板和转动固定盘带动滤膜离开过滤室内,并通过备用组件一侧的第二电机通过丝杆、滑块、滑动外壳、承载板和转动固定盘带动滤膜移动至过滤室内,完成滤膜的更换,避免了滤膜发生破损或表面附着大量杂质时,工作人员难以及时进行滤膜的更换,导致浸出液过滤分离效率下降的问题,提高了装置的过滤分离效率。

9、优选的,所述连接凸杆的一端皆固定安装有抵接凸齿块,所述抵接凸齿块由数个三角状齿块组成,所述连接凹杆靠近连接凸杆的一端皆开设有相贴合的凹槽;能够在感应组件带动备用组件与旋转组件连接时,使得连接凹杆一端的凹槽与抵接凸齿块相抵接,此时抵接凸齿块能够通过凹槽带动连接凹杆转动,使得凹槽转动至与抵接凸齿块相贴合,提高了装置的稳定性与可靠性。

10、优选的,所述承载板的一侧固定皆固定安装有密封滑盖,所述密封滑盖皆滑动安装于密封槽的内壁,所述密封槽皆开设于过滤室的顶端,所述密封滑盖的底端皆套接有密封材料;通过设置密封滑盖和密封槽,在对应一侧的承载板和滤膜移动至过滤室一侧时,能够保持过滤室的密封效果,从而维持溶解室和浸出液室之间的压力差。

11、优选的,所述转动凸块两端之间的距离小于转动凸块靠近转动轴心一端到转动外齿轮内侧的距离,所述转动凸块两端之间的距离大于转动凸块靠近转动轴心一端到抵接块一侧的最小距离;能够在刀闸阀关闭,转动轴心通过第一支撑板和抵接块带动转动凸块转动时,使得转动凸块转动至与抵接块靠近转动轴心的一侧抵接,避免了转动凸块转动时于转动外齿轮内侧抵接,发生运动干扰的问题,并在需要开启刀闸阀时,使得第一电机反向运作,使得第一电机通过转动轴心、第一支撑板带动真空装置转动,使得转动凸块的另一侧能够与抵接块抵接,从而通过抵接块和转动外齿轮带动带齿旋转开关转动,开启刀闸阀。

12、优选的,所述气压传感器先发送信号控制第一电机启动,控制刀闸阀关闭,再发生信号控制第二电机启动;能够使得过滤室内的浸出液排入浸出液室内后,在进行滤膜的更换,避免了当过滤室内残存浸出液时,浸出液容易进入转动固定盘与承载板之间的空隙,对转动固定盘外壁的齿轮造成污染和腐蚀,缩短转动固定盘使用寿命的问题,提高了装置的合理性与可靠性,提高了转动固定盘的使用寿命。

13、优选的,所述密封滑盖移动轨迹两端之间的距离小于密封槽两端之间的距离;能够使得密封滑盖的顶端始终滑动于密封槽的顶端,从而提高了过滤室的密封性,进而提高了装置的工作效率。

14、本发明的有益之处在于:

15、1.本发明通过设置旋转组件,可以在进行浸出液过滤分离时,能够启动第一电机,使得第一电机通过驱动齿轮板、第四锥形齿轮、第三锥形齿轮、驱动杆、第一同步带、连接凸杆、连接凹杆、第二锥形齿轮、第一锥形齿轮、转动齿轮和转动固定盘带动滤膜转动,使得滤膜的每一侧均匀与浸出液接触,避免了浸出液中的杂质在重力作用聚集于底部,从而导致滤膜靠下的部分使用率高于靠上的部分,造成滤膜靠下的部分更加容易附着较多杂质,使得滤膜需要更加频繁的更换,造成资源浪费,工作效率下降的问题,提高了滤膜的工作效率与使用寿命;

16、2.本发明通过设置感应组件,在滤膜发生破损或表面附着较多杂质时,气压传感器能够感应到滤膜靠近溶解室一侧的气压高于正常值或低于正常值,此时气压传感器能够发送信号控制两个第二电机启动,使得待更换滤膜一侧的第二电机通过丝杆、滑块、滑动外壳、承载板和转动固定盘带动滤膜离开过滤室内,并通过备用组件一侧的第二电机通过丝杆、滑块、滑动外壳、承载板和转动固定盘带动滤膜移动至过滤室内,完成滤膜的更换,避免了滤膜发生破损或表面附着大量杂质时,工作人员难以及时进行滤膜的更换,导致浸出液过滤分离效率下降的问题,提高了装置的过滤分离效率。

- 还没有人留言评论。精彩留言会获得点赞!