一种柔性薄膜微流道芯片及其制备方法和应用

本发明涉及微流道,更具体的涉及一种柔性薄膜微流道芯片的制备方法。

背景技术:

1、微流道技术作为微机电系统(micro-electro-mechanical system,mems)和微流控系统的重要组成部分,广泛应用于生物医学、化学分析、环境监测等众多领域。随着这些领域的发展,微流道的应用需求日益增加,对其结构精度、材料兼容性、以及加工工艺的要求也逐渐提高。微流道的制备方法有很多,常见的包括光刻法、软刻法、热压印法、激光加工法和电沉积法。

2、光刻法是最常见的微流道制备方法之一,通过光敏材料的涂覆、曝光和显影,再经过蚀刻工艺形成微米级图案,其工艺流程复杂、成本较高且材料主要用于硅基或玻璃。软刻法通常结合光刻技术,利用聚二甲基硅氧烷(polydimethylsiloxane,pdms)等弹性体材料复制模具表面的微米级结构,软刻法依赖于弹性体模具(如pdms)进行复制,由于pdms的机械强度有限,模具在使用过程中容易磨损或变形,影响制备精度且尺寸精度有限并且工艺重复性差。热压印法则是利用高温和高压将模具上的微米级结构压印到聚合物材料上,由于实验要求高温高压,设备成本较高,并且需要冷却脱模工艺时间长。电沉积法通过在基底表面选择性沉积金属或其他材料来形成微流道结构,其工艺复杂,并且沉积均匀难以控制,且受限于金属材料。随着微流控技术的不断发展,开发一种工艺简单、制备效率高、适用于多种材料的微流道加工方法,是当前科研工作者亟待解决的问题。

3、近年来,激光加工法由于其高分辨率、灵活性强、无需掩模等特点,在微流道制备中逐渐受到关注。激光加工是一种利用高能量密度激光束的精密加工方法,可以直接在材料表面雕刻微米级的结构。这种方法适用于各种材料的微流道制备,尤其在快速原型设计和异质材料微流道制备中显示出优势。

4、激光加工技术在微流控系统的设计和开发中,为实现复杂结构的微流道和多功能集成提供了新的解决方案,可以制备出具备高精度、材料多样、无接触加工、高效率、少量或无后处理、高度可重复性、灵活性并且适用于复杂的三维微流道。目前常用的激光刻蚀加工微流道技术常采用co2激光器,co2激光直写加工技术在微流道制造中具有一定的优势,如高效、无接触、精确等特点,但co2激光加工过程中产生的热量容易导致材料局部熔化或热损伤,尤其是在加工聚合物等热敏感材料时,这种热效应可能导致微流道变形、烧焦或边缘不规则,进而影响微流体设备的性能。

技术实现思路

1、针对上述问题,本发明提供了一种紫外波段超快激光精细去除加工微流道结构的方法,为制备产生离散微液滴的芯片提供了有效的技术支撑。

2、本发明的第一个目的是提供一种柔性薄膜微流道芯片的制备方法,包括以下步骤:

3、以第一聚二甲基硅氧烷薄膜作为基体材料,采用紫外飞秒激光加工方法对基体材料进行刻蚀加工,得到含微流道结构的基体材料。

4、将第二聚二甲基硅氧烷薄膜贴合在含微流道结构的基体材料上;然后用液态聚二甲基硅氧烷对贴合层的侧面进行封装,得到柔性薄膜微流道芯片。

5、本发明的一个优选实施例中,激光加工工艺的激光束波长为315nm~400nm,例如,激光束波长为315nm、320nm、340nm、360nm、380nm、400nm等。

6、激光脉冲宽度为50fs~10ps,例如,激光脉冲宽度为50fs、100fs、1ps、10ps等。

7、激光脉冲频率为10khz~100khz,例如,激光脉冲频率为10khz、20khz、30khz、40khz、50khz、60khz、70khz、80khz、90khz、100khz等。

8、光束扫描速度为100mm/s~2000mm/s,光束扫描速度为100mm/s、500mm/s、1000mm/s、15000mm/s、2000mm/s等。

9、扫描次数为3次~30次,扫描次数为3次、6次、9次、12次、15次、18次、21次、24次、27次、30次等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、本发明的一个优选实施例中,液态聚二甲基硅氧烷由质量比为5~8:1的聚二甲基硅氧烷和固化剂交联固化制备而成。

11、例如,液态聚二甲基硅氧烷中,聚二甲基硅氧烷和固化剂的质量比为5:1、6:1、7:1、8:1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

12、本发明的一个优选实施例中,第一聚二甲基硅氧烷薄膜由质量比为5~10:1的聚二甲基硅氧烷和固化剂交联固化制备而成;第一聚二甲基硅氧烷薄膜的厚度为0.1mm~3mm。

13、第一聚二甲基硅氧烷薄膜中,聚二甲基硅氧烷和固化剂的质量比为5:1、6:1、7:1、8:1、9:1、10:1等。

14、第一聚二甲基硅氧烷薄膜的厚度为0.1mm、0.5mm、1mm、1.5mm、2mm、2.5mm、3mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

15、本发明的一个优选实施例中,第二聚二甲基硅氧烷薄膜由质量比为8~15:1的聚二甲基硅氧烷和固化剂交联固化制备而成;第二聚二甲基硅氧烷薄膜的厚度为0.1mm~1mm。

16、第二聚二甲基硅氧烷薄膜中,聚二甲基硅氧烷和固化剂的质量比为8:1、9:1、10:1、11:1、12:1、13:1、14:1、15:1等。

17、第二聚二甲基硅氧烷薄膜的厚度为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm、0.6mm、0.7mm、0.8mm、0.9mm、1mm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

18、本发明的一个优选实施例中,含微流道结构的基体材料的微流道开口宽度为10μm~1000μm,例如,微流道开口宽度为10μm、200μm、400μm、600μm、800μm、1000μm等。

19、深度为10μm~1500μm,例如,深度为10μm、100μm、300μm、600μm、900μm、1200μm、1500μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20、本发明的一个优选实施例中,含微流道结构的基体材料的微流道横截面为矩形、v形或梯形。

21、本发明的第二个目的是提供上述制备方法制备得到的柔性薄膜微流道芯片。

22、本发明的第三个目的是提供上述柔性薄膜微流道芯片在制备微液滴中的应用。

23、与现有技术相比,本发明具有以下有益效果:

24、(1)本发明中利用紫外飞秒激光加工方法在基体材料上进行加工制备得到含微流道结构的基体材料,由于飞秒激光脉冲持续时间极短,几乎没有热影响,能够实现精细、光滑、高精度的微结构加工,特别适合热敏感材料,如pdms的微流道制作。按照本发明的制备方法避免了加工过程中微流道变形、烧焦或边缘不规则的问题。按照本发明的制备方法可以适用于无色透明柔性薄膜等多种材料加工柔性薄膜微流道芯片。

25、(2)按照本发明的方法可以实现不同尺寸、截面形状、路径设计的微流道结构的个性化设置,以满足产生不同尺度离散液滴的需求。

26、(3)本发明采用液态pdms对微流道结构进行封装的工艺,成功解决了离散液滴产生过程中发生的漏液的问题。

27、附图说明

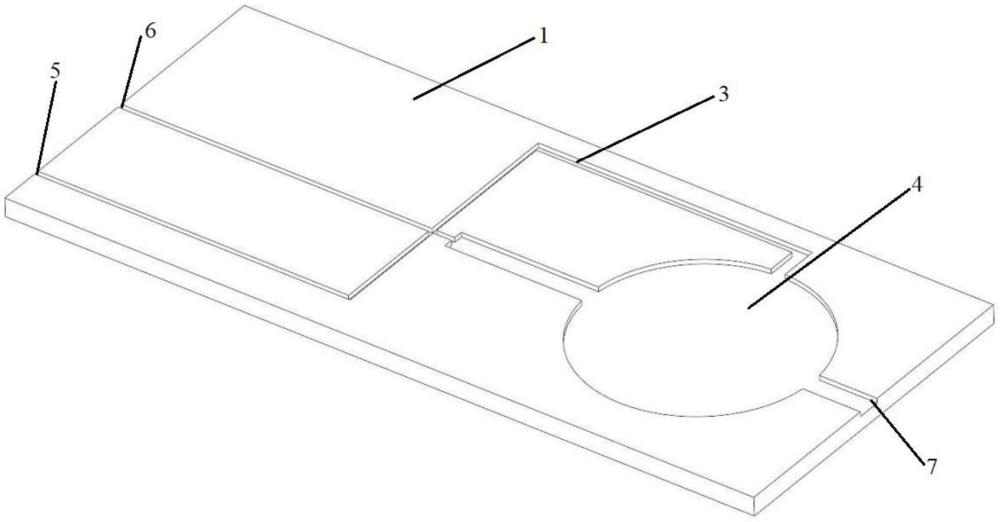

28、图1为实施例1中含微流道结构的基体材料的结构示意图。

29、图2为实施例2中柔性薄膜微流道芯片的截面示意图。

30、图3为实施例1中柔性薄膜表面激光加工微流道的微观图,其中a为三维结构形貌图,b为a截面轮廓图。

31、图4为实施例2中柔性薄膜表面激光加工两条相互垂直的微流道交叉区域的微观图,其中a为三维结构形貌图,b为b截面轮廓图。

- 还没有人留言评论。精彩留言会获得点赞!