一种碾磨机构

本技术涉及破碎结构的领域,尤其是涉及一种碾磨机构。

背景技术:

1、水代法一种传统的制油技术,主要利用油料中非油成分(蛋白质和碳水化合物)对油和水“亲和力”的差别,以及油和水密度不同而将油与蛋白质同时分离。该技术在生产上主要应用于芝麻香油的生产,通过兑水搅油、晃油、墩油等操作依靠重力使湿麻渣下沉、油脂上浮,全过程需8~12 h。该方法也可用于核桃、油茶、花生等油脂的提取,但由于提油过程复杂、提油效率较低、提油后会形成大量废水,目前尚缺乏相关装备导致在生产上应用不多。

2、生产过程通常是在碾磨搅拌设备中将油料磨碎后,加入一定量的热水搅拌、振荡,在该搅拌和振荡过程中,油料中的蛋白质乳化,水会将油料中的油替换出来,最后,将替换出的油和油渣分离即可得到植物油。

3、如公告号为cn116836753a的中国专利公开了一种水代法提取油料的设备,其包括台面及其底部的支撑框架,台面局部下凹形成搅拌槽,台面上设有用于碾磨油料的碾磨装置和用于给搅拌槽加水的加热式自动注水装置,碾磨装置的出料口位于搅拌槽上方;支撑框架内部设置有第一驱动机构、第二驱动机构和第一接料箱,搅拌槽底部设有加热装置,搅拌槽内设有搅拌棒,搅拌棒包括转轴和转轴上的螺旋叶片,转轴横向贯穿搅拌槽相对的两块侧板,并与两块侧板转动连接,螺旋叶片布置于转轴上位于两块侧板之间的部分;第一驱动机构与转轴传动连接;搅拌槽上设有出料闸门,第二驱动机构用于控制出料闸门的打开程度;第一接料箱开口向上且设于出料闸门下方。

4、通过碾磨装置将油料磨碎,磨碎的油料掉入搅拌槽后,第一驱动机构驱动搅拌棒对油料进行搅拌,同时,加热装置对油料进行均匀加热;再通过加热式自动注水装置自动加入纯净水,第一驱动机构驱动搅拌棒正反向交替转动,继续搅拌一定时间,在该搅拌过程中,油料内的乳化蛋白吸收纯净水、释放出油脂,吸入水分之后的油料受挤压后将会逐渐地形成团状;第二驱动机构驱动闸门稍微打开(打开程度远小于团状油渣尺寸),同时,第一驱动机构驱动搅拌棒改变转动方式,使得螺旋叶片将团状油渣往远离闸门的一端输送,不会堆积在闸口影响油料从闸门流出,下方第一接料箱接住漏下的油料,实现水代法提取油料。

5、物料经碾磨装置碾磨得越细越均匀,则取油越充分,但相关技术中的碾磨装置通常采用市面上直接购入的粮食粉碎机,经过粮食粉碎机粉碎后的物料粒径较大且均匀性较低,导致搅拌出油率较低,造成浪费。

技术实现思路

1、为了减小物料的碾磨粒径以及提高物料碾磨粒径的均匀性,提高搅拌出油率,本技术提供一种碾磨机构。

2、本技术提供的一种碾磨机构采用如下的技术方案:

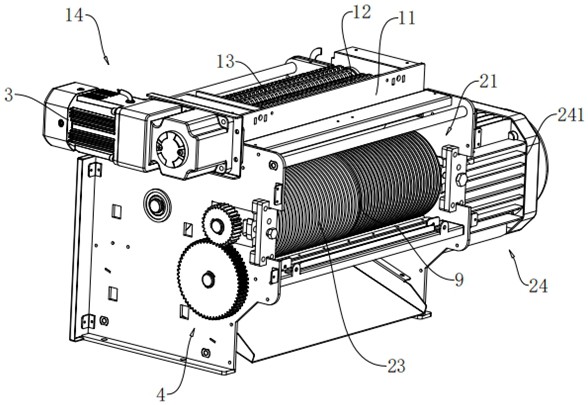

3、一种碾磨机构,包括粗磨机构和精磨机构,物料经所述粗磨机构和精磨机构依次碾磨后进入搅拌机构中;

4、所述粗磨机构包括粗磨室、第一切刀辊轴、第二切刀辊轴和粗磨驱动组件,所述第一切刀辊轴和第二切刀辊轴通过粗磨驱动组件转动安装于粗磨室内且并列设置,所述第一切刀辊轴和第二切刀辊轴的转动方向相反;所述第一切刀辊轴上固定设置有多个环状的第一下料切刀,所述第二切刀辊轴上固定设置有多个环状的第二下料切刀,所述第一下料切刀和第二下料切刀交替设置;所述第一下料切刀和第二下料切刀上倾斜设置有锯齿,所述锯齿朝向第一切刀辊轴和第二切刀辊轴中部的缝隙倾斜;所述粗磨室的底部设有粗磨出料口;

5、所述精磨机构包括精磨室、送料辊、碾磨辊和精磨驱动组件,所述精磨室的顶部与粗磨出料口连通,所述送料辊和碾磨辊通过精磨驱动组件转动安装于精磨室内且并列设置,所述送料辊和碾磨辊向相互靠近的方向转动且转速不同;所述送料辊的周侧壁上开设有第一螺旋沟槽,所述碾磨辊上开设有第二螺旋沟槽;所述精磨室的底部设有精磨出料口。

6、通过采用上述技术方案,对于粗磨机构:采用两组切刀组合成的切刀辊轴,即第一切刀辊轴和第二切刀辊轴,利用粗磨驱动组件,使两条切刀辊轴以相同转速向中间向下旋转,从而形成一个抓取喂料的机构,此机构,在喂料的同时,会将较大颗粒的核桃仁撕咬成较小颗粒;且当部分物料表面被磨得较为光滑无法被抓取向下移动时,此时通过粗磨驱动组件控制反转,对第一切刀辊轴和第二切刀辊轴的转动速度和方向进行控制,使两条切刀辊轴向外向上旋转,改变该部分物料的姿态和角度,再通过粗磨驱动组件正转使两条切刀辊轴以相同转速向中间向下旋转,进行抓取,达到全自动连续喂料的目的,使得碾磨机构整体具有较高的自动化。

7、对于精磨机构:采用带第一螺旋沟槽的送料辊和带第二螺旋沟槽的碾磨辊,利用减速电机和齿轮传动,使送料辊和碾磨辊以不同转速向中间旋转。由于送料辊和碾磨辊转速不同,加上送料辊和碾磨辊的旋向不同,两辊上的螺纹线会不断相交,第一螺旋沟槽和第二螺旋沟槽之间形成相对的切割力,从而将物料颗粒碾细。

8、物料经过粗磨和精磨两道工序,有助于减小物料的碾磨粒径以及提高物料碾磨粒径的均匀性,进而提高搅拌出油率。

9、可选的,所述第一螺旋沟槽的密度小于第二螺旋沟槽的密度,且所述第一螺旋沟槽和第二螺旋沟槽均分为两段,两段所述第一螺旋沟槽的螺旋方向相反,两段所述第二螺旋沟槽的螺旋方向相反;

10、所述精磨室内安装有刮板,所述刮板设置于精磨室宽度方向的两侧,且两侧的所述刮板分别对准送料辊和碾磨辊设置。

11、通过采用上述技术方案,由于第一螺旋沟槽的密度小于第二螺旋沟槽的密度,随着送料辊和碾磨辊的转动,能够使第一螺旋沟槽和第二螺旋沟槽不断交错,进一步提高物料碾磨的均匀性和细度;且第一螺旋沟槽和第二螺旋沟槽均分为两段,进而有助于使物料碾磨后向中部集中,便于碾磨后的物料集中进入搅拌机构中。另外,油料磨细后具有一定的粘性,容易粘连在送料辊和碾磨辊的周侧壁上,刮板则能够在送料辊和碾磨辊磨料时,将送料辊和碾磨辊上的物料刮下,一方面有助于使第一螺旋沟槽和第二螺旋沟槽上的刃口露出,便于精磨物料;另一方面,有助于物料碾磨后持续下料,减少堵住风险。

12、可选的,所述精磨驱动组件包括精磨电机、同步齿轮组和传动齿轮组,所述同步齿轮组和传动齿轮组均转动设置于精磨室的外侧壁上;

13、所述同步齿轮组包括主动齿轮、第一从动齿轮、第二从动齿轮和同步带,所述主动齿轮固定设置于精磨电机的转轴上,所述第一从动齿轮固定连接于送料辊的端部且与送料辊同轴设置,所述同步带同时与主动齿轮、第一从动齿轮、第二从动齿轮啮合;

14、所述传动齿轮组包括第一传动齿轮和第二传动齿轮,所述第二从动齿轮带动第一传动齿轮转动,所述第二传动齿轮与碾磨辊的端部固定连接且同轴设置,所述第二传动齿轮与第一传动齿轮啮合。

15、通过采用上述技术方案,当送料辊和碾磨辊需要转动时,启动精磨电机,主动齿轮转动,进而通过同步带带动第一从动齿轮和第二从动齿轮转动,第一从动齿轮带动送料辊转动;第二从动齿轮则带动第一传动齿轮和第二传动齿轮转动,实现碾磨辊转动。通过一个驱动源,便可同时实现送料辊和碾磨辊的转动,且可通过控制第一从动齿轮和第二传动齿轮的直径大小,控制送料辊和碾磨辊的转速,结构简单、紧凑,占用空间小,操作便捷。

16、可选的,所述同步齿轮组和传动齿轮组分别位于精磨室的两侧,所述精磨机构还包括调节组件,所述调节组件包括第一滑块和驱动部,所述第一滑块设置于碾磨辊的两端,所述碾磨辊的两端通过轴承转动连接于对应的第一滑块上,所述精磨室的侧壁上开设有供第一滑块滑动的第一滑槽,所述驱动部用于驱动第一滑块滑动,所述第一滑块滑动的方向靠近或远离送料辊。

17、通过采用上述技术方案,由于精磨需要的物料粒径较小,因此送料辊和碾磨辊之间的距离需要较小,故提供一种微调碾磨辊与送料辊之间距离的方式,便于碾磨机构长期使用后,仍能精准控制物料处于较小的精磨粒径。该方式为,通过驱动部控制第一滑块滑动,从而实现碾磨辊靠近或远离送料辊滑动,实现调节碾磨辊与送料辊之间距离。

18、可选的,所述精磨室由前侧板、后侧板和两块相对设置的边侧板围成,所述送料辊的两端通过轴承对应连接于边侧板上,所述第一滑槽开设于边侧板上;所述边侧板和前侧板可拆卸连接;

19、所述边侧板上还开设有安装槽,所述安装槽的一侧与第一滑槽连通,所述安装槽的另一侧贯穿边侧板靠近前侧板的端面,所述安装槽的宽度大于第一滑槽的宽度;所述安装槽靠近第一滑槽的两角处各设置有一组固定块,每组所述固定块的数量为两个,同组的两个所述固定块分别位于边侧板厚度方向的两侧;同组的两个所述固定块相互靠近的一面上固定连接有插接块,所述边侧板上开设有供插接块插接的固定槽,同组的两个所述固定块上的插接块插接于同一固定槽中;所述固定槽靠近安装槽的一侧与安装槽连通,所述固定块靠近安装槽的一面与安装槽靠近第一滑槽的侧壁齐平设置;

20、所述安装槽内设置有安装板,所述安装板挡设于第一滑槽的开口处,所述安装板靠近第一滑槽的侧面与固定块靠近安装槽的侧面抵接,且所述固定块均通过螺栓与安装板的两端可拆卸连接;所述安装板的两端开设有定位槽,所述定位槽卡接于安装槽处的边侧板上;

21、所述驱动部为第一调节螺栓,所述第一调节螺栓穿过且转动连接于安装板上,所述第一滑块上开设有螺纹孔,所述第一调节螺栓的一端与螺纹孔螺纹连接,所述第一调节螺栓的另一端位于安装槽内;所述第一滑块的两侧开设有限位槽,所述限位槽卡接于第一滑槽处的边侧板上。

22、通过采用上述技术方案,当碾磨辊与送料辊之间的距离需要微调时,将前侧板从边侧板上拆卸下,而后人工拧动第一调节螺栓,第一调节螺栓的螺距可根据实际情况进行设置,第一调节螺栓的转动带动第一滑块沿着第一滑槽滑动,继而实现碾磨辊与送料辊之间距离的微调。通过第一调节螺栓的驱动方式,相较于气缸或油缸等,能够较为精细地控制第一滑块滑动的行程,能够通过控制螺距等参数,使得第一调节螺栓转动多圈,第一滑块仅移动较少距离,从而有助于对油料精磨粒径的精细控制。而气缸或油缸等方式,短暂运行就可能导致第一滑块滑动较大距离,不易达到精细控制的效果。

23、此外,整个调节组件的安装过程为:将前侧板从边侧板上拆卸下,再将第一滑块插入第一滑槽中,并使第一滑块两侧的限位槽对准第一滑槽处的边侧板;而后将安装板插入安装槽中,并将安装板两端的定位槽对准安装槽处的边侧板,之后将各块固定块上的插接块对应插设于固定槽中,并采用螺栓将固定块和安装块锁紧,完成安装板的安装;随后,使第一调节螺栓穿过并转动连接于安装板上,第一调节螺栓的端部与螺纹孔螺纹连接;最后将前侧板固定于边侧板上,完成调节组件的安装。当调节组件需要拆卸或更换时,反向操作上述步骤即可,调节组件拆装快捷方便,灵活性高。

24、在设计安装板的安装方式时,定位槽的设置有助于安装板进行定位,对安装板进行固定时,若直接采用螺栓从安装板宽度方向的侧面垂直传入与边侧板连接,边侧板的厚度较薄,不能将安装板稳定地连接于边侧板上,而碾磨辊具有较大重量且长期处于运动状态,安装板安装的稳定性尤为重要,故,本技术中设置了固定块,且通过固定槽和插接块的设置,与定位槽之间相互配合,使得安装板在水平和竖直方向上均不能移动,结构简单巧妙、拆装方便,且稳定性高。

25、同步齿轮组和传动齿轮组分别位于精磨室的两侧,则是为了配合本方式中调节组件的安装,节省安装空间。

26、可选的,所述同步齿轮组和传动齿轮组位于精磨室的同侧且与精磨电机紧邻设置,所述第一传动齿轮与第二从动齿轮同轴设置;所述精磨机构还包括调节组件,所述调节组件包括摆杆和驱动部,所述精磨室内的顶部固定安装有安装杆,所述安装杆的两端分别与精磨室相对的两个侧壁固定连接,所述摆杆位于精磨室内且转动连接于安装杆的两端,所述碾磨辊的两端固定连接且同轴设置有连接轴,所述摆杆远离安装杆的一端与连接轴转动连接;

27、所述精磨室的侧壁上开设有供连接轴穿过且滑动的弧形槽,所述驱动部用于驱动摆杆转动,所述连接轴滑动的方向靠近或远离送料辊。

28、通过上述技术方案,提供另一种微调碾磨辊与送料辊之间距离的方式,通过驱动部驱动摆杆转动,进而带动连接轴在弧形槽中转动,实现碾磨辊向靠近或远离送料辊的方向移动。

29、可选的,所述精磨室由前侧板、后侧板和两块相对设置的边侧板围成,所述送料辊的两端通过轴承对应连接于边侧板上,所述弧形槽开设于边侧板上;所述边侧板和前侧板可拆卸连接,所述弧形槽贯穿边侧板靠近前侧板的端面。

30、通过上述技术方案,安装连接轴时,将前侧板从边侧板上拆卸下,再将连接抽对准插入弧形槽中即可,操作简单便捷。

31、可选的,所述驱动部包括安装块、第二滑块和第二调节螺栓,所述安装块固定安装于精磨室的外侧壁上且与精磨电机同侧,所述安装块靠近碾磨辊的侧面上开设有第二滑槽,所述第二滑块滑动连接于第二滑槽内;

32、所述第二调节螺栓的头部位于安装块外,所述第二调节螺栓的杆部穿过安装块且与第二滑块螺纹连接,所述第二调节螺栓的杆部穿过安装块的部位与安装块转动连接;

33、所述滑块靠近碾磨辊的一面上固定连接有滑动杆,所述摆杆上开设有供滑动杆滑动的第三滑槽,所述边侧板上开设有供滑动杆滑动的第四滑槽,所述第三滑槽的长度方向与第四滑槽的长度方向交叉设置。

34、通过上述技术方案,当摆杆需要转动时,人工拧动第二调节螺栓,第二调节螺栓的螺距可根据实际情况进行设置,第二调节螺栓的转动带动第二滑块沿着第二滑槽滑动,继而实现碾磨辊与送料辊之间距离的微调。通过第二调节螺栓的驱动方式,相较于气缸或油缸等,能够较为精细地控制第二滑块滑动的行程,能够通过控制螺距等参数,使得第二调节螺栓转动多圈,第二滑块仅移动较少距离,从而有助于对油料精磨粒径的精细控制。而气缸或油缸等方式,短暂运行就可能导致第二滑块滑动较大距离,不易达到精细控制的效果。

35、同步齿轮组和传动齿轮组位于精磨室的同侧,则是为了配合本方式中调节组件的安装,安装方便且节省安装空间。

36、可选的,所述安装杆上套设有支撑环,所述支撑环的顶部固定连接有支撑杆,所述支撑杆穿过精磨室的顶壁且螺纹连接有固定螺母。

37、通过上述技术方案,支撑环的设置有助于提高安装杆安装的稳定性。

38、综上所述,本技术包括以下至少一种有益技术效果:

39、1.物料经过粗磨和精磨两道工序,有助于减小物料的碾磨粒径以及提高物料碾磨粒径的均匀性,进而提高搅拌出油率;且对于粗磨机构,采用两组切刀组合成的切刀辊轴,当部分物料表面被磨得较为光滑无法被抓取向下移动时,能够改变该部分物料的姿态和角度,破碎物料的同时达到全自动连续喂料的目的,达成碾磨机构具有较高的自动化;

40、2.对于精磨机构,采用带第一螺旋沟槽的送料辊和带第二螺旋沟槽的碾磨辊,并使送料辊和碾磨辊以不同转速向中间旋转;由于送料辊和碾磨辊转速不同,加上送料辊和碾磨辊的旋向不同,两辊上的螺纹线会不断相交,第一螺旋沟槽和第二螺旋沟槽之间形成相对的切割力,从而将物料颗粒碾细;刮板则能够在送料辊和碾磨辊磨料时,将送料辊和碾磨辊上的物料刮下,一方面有助于使第一螺旋沟槽和第二螺旋沟槽上的刃口露出,便于精磨物料;另一方面,有助于物料碾磨后持续下料;整体上碾磨机构自动化程度高,持续性强。

41、3.碾磨机构长期使用后,碾磨辊与送料辊之间距离会产生轻微增大的情况,物料粒径达不到指定碾磨细度,对搅拌出油率和出油效率有着较大影响,为此,本技术中,碾磨辊与送料辊之间距离能够调节,且提供了两种调节方式,能够达到精细控制,实现微调的效果,且调节组件结构简单巧妙、拆装方便、稳定性高,以及结构紧凑节省安装空间。

- 还没有人留言评论。精彩留言会获得点赞!