一种多晶硅块料的挑拣方法及装置与流程

1.本发明属于多晶硅生产技术领域,涉及一种多晶硅块料的挑拣方法及多晶硅块料的挑拣装置。

背景技术:

2.对于改良西门子法生产出来的多晶硅棒,经转运箱运输到成品破碎工序后,将多晶硅棒从转运箱内取出,再利用附有特殊材质的破碎机将其破碎成小块状的多晶硅块料,但破碎后的多晶硅块料内由于存在非硅异物,严重影响多晶硅的质量,使得下游客户在使用时,具有重大质量隐患,因此在对硅料进行包装前,需要先对其进行挑拣,以除去不合格的硅料。

3.目前的挑拣工作基本是由人工通过目测来完成的,这种挑拣方式存在以下不足:

4.(1)多晶硅产品在经过破碎工序后由于所经过的流程较多,使得多晶硅块料中存在pu、碳化钨等异物,人员的挑拣辨识难度大,辨识不准确的现象时有发生,对出厂的多晶硅块料中存在的异物无法做到有效去除;

5.(2)采用机械破碎后的多晶硅块料中存在少量的磁性物质,无法对其有效的进行分拣去除;

6.(3)人工挑拣非硅异物的效率低下。

技术实现要素:

7.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种能够有效提高挑拣辨识度的多晶硅块料的挑拣方法以及多晶硅块料的挑拣装置。

8.为解决上述技术问题,本发明采用如下技术方案:

9.一种多晶硅块料的挑拣方法,包括:

10.获取块料的图像;

11.将块料的图像与标准块料进行比对,并根据比对结果判断块料是否为合格块料;

12.将判断为不合格块料放置在异常料盒中。

13.优选的,在获取块料的图像之前,还包括:将块料以一定的初速度抛出,并使抛出的块料能够落在成品箱内;

14.将判断为不合格块料放置在异常料盒中,具体为:采用喷阀向不合格块料喷出高压气体,以使之落入异常料盒内。

15.优选的,将块料的图像与标准块料进行比对,并根据比对结果判断块料是否为合格块料,包括:将块料的图像的颜色与标准块料的颜色进行比对,并根据两者的相似度判断块料是否为合格块料。

16.进一步优选的,将块料的图像与标准块料进行比对,并根据比对结果判断块料是否为合格块料,还包括:将根据块料的图像得到的块料尺寸与标准块料尺寸进行比对,并根据比对结果判断块料是否为合格块料。

17.本发明还公开一种多晶硅块料的挑拣装置,包括图像获取单元、处理单元和分拣单元,所述处理单元内存储有标准块料图像,

18.所述图像获取单元,用于获取块料的图像;

19.所述处理单元与所述图像获取单元和所述分拣单元分别相连,用于将获取的块料的图像与存储的标准块料图像进行比对,并根据比对结果判断块料是否为合格块料,以及在判断结果为否时发送控制信号给所述分拣单元;

20.所述分拣单元,用于根据所述控制信号将判断结果为否的不合格块料放置在异常料盒中。

21.优选的,所述装置还包括给料单元,所述给料单元包括输送皮带,用于运输块料;

22.所述图像获取单元包括摄像头,所述摄像头设置在输送皮带的末端,用于获取从输送皮带末端抛出的块料的图像;

23.所述分拣单元包括喷阀,所述喷阀设于所述输送皮带末端对面,用于根据所述控制信号向块料进行喷气来改变块料的运动轨迹,以使其落入异常料盒中。

24.优选的,所述给料单元还包括布料器,所述块料的数量为多个,

25.所述布料器设于所述输送皮带的上游,用于对多个块料均匀下料,

26.所述输送皮带处于布料器的下方,以使布料器上的多个块料能够滚落至所述输送皮带上。

27.优选的,所述输送皮带和所述布料器之间的高度差小于等于50mm,

28.所述输送皮带采用聚氨酯制作,输送皮带的表面上还覆盖有硅板。

29.优选的,所述摄像头的数量为多组,多组摄像头分别用于获取所述输送皮带上的不同块料的图像,每组摄像头包括两个高清摄像头,两个高清摄像头对应设置在输送皮带末端的上方和下方,以用于分别获取同一块料的不同角度的图像;

30.所述喷阀的数量为多个,多个喷阀在水平面内沿输送皮带运动方向的垂直方向排列。

31.优选的,所述处理单元包括颜色比对模块和尺寸比对模块,所述控制信号包括第一控制信号和第二控制信号,

32.所述颜色比对模块,与所述图像获取单元和所述分拣单元分别相连,其内存储有标准块料图像和设定阈值,用于将图像获取单元获取的块料的图像的颜色与标准块料图像的颜色进行比对,再根据两者的相似度是否大于等于设定阈值判断块料是否为合格块料,并在判断结果为否时发送第一控制信号至分拣单元;

33.所述尺寸比对模块,与所述图像获取单元和所述分拣单元分别相连,其内存储有标准块料尺寸范围,用于根据图像获取单元获取的块料的图像得到块料的尺寸,将得到的块料尺寸与标准块料尺寸范围进行比对以判断块料是否为合格块料,并在判断结果为否时发送第二控制信号至分拣单元。

34.采用本发明方法/装置来挑拣块料,可有效去除多晶硅块料中的非硅异物及磁性粉末,并能有效提高对合格块料的辨识度,从而可以提高出厂的多晶硅产品质量,并大大提升挑拣的工作效率。

35.该方法特别适用于线性尺寸为3-8mm的多晶硅块料的挑拣。

附图说明

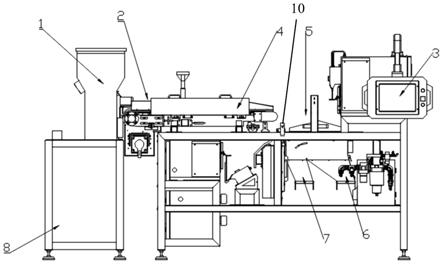

36.图1为本发明实施例中多晶硅块料的挑拣装置的主视图;

37.图2为图1的左视图;

38.图3为图1的俯视图。

39.其中:1-布料器;2-输送皮带;3-微电脑控制器;4-输送皮带末端;5-喷阀;6-成品箱;7-异常料盒;8-机架;9-除尘口;10-摄像头。

具体实施方式

40.下面将结合本发明中的附图,对本发明中的技术方案进行清楚、完整的描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

41.为了实现提高多晶硅挑拣时的辨识度,以提升多晶硅产品质量,本发明提供一种多晶硅块料(以下简称块料)的挑拣方法,包括:

42.获取块料的图像;

43.将块料的图像与标准块料图像进行比对,并根据比对结果判断块料是否为合格块料;

44.将判断为不合格块料放置在异常料盒中。

45.相应的,提供一种多晶硅块料的挑拣装置,包括图像获取单元、处理单元和分拣单元,所述处理单元内存储有标准块料图像,

46.所述图像获取单元,用于获取块料的图像;

47.所述处理单元与所述图像获取单元和所述分拣单元分别相连,用于将获取的块料的图像与存储的标准块料图像进行比对,并根据比对结果判断块料是否为合格块料,以及在判断结果为否时发送控制信号给所述分拣单元;

48.所述分拣单元,用于根据所述控制信号将判断结果为否的不合格块料放置在异常料盒中。

49.实施例1:

50.本实施例中公开一种多晶硅块料的挑拣方法,该方法特别适用于对线性尺寸为3-8mm的块料进行挑拣,其中线性尺寸是指块料两点之间的最长尺寸,该挑拣方法包括如下步骤:

51.s1,获取块料的图像。

52.具体的,在步骤s1之前,还有分选步骤。即先通过破碎机将多晶硅棒破碎成大小不一的块料,然后,对块料进行分选,分选的过程,主要是依据多晶硅的尺寸要求对不同尺寸的多晶硅进行大小分选,以得到不同规格的块料。

53.通过上述分选步骤,可以得到本实施例中线性尺寸基本为3-8mm的块料。

54.本实施例中,具体是通过图像获取单元来获取块料的图像。其中,图像获取单元可采用摄像头10,摄像头10具体可采用高清摄像头。

55.可选的,在获取块料的图像之前,还包括:将块料以一定的初速度抛出,再通过摄像头获取抛出的块料的图像。

56.具体的,如图1-3所示,将分选出来的块料通过布料器1进行下料。多个块料在布料器1上均匀分布,下料后的块料通过斜坡滚落至输送皮带2上,并在输送皮带2上均匀散布。其中,输送皮带2以一定的速度运转,以使得输送皮带上的块料具有一定的初速度后再从输送皮带末端4抛出以形成抛物线,最后刚好能够落在成品箱6内。

57.本实施例中,输送皮带2以5-10m/s的速度高速运转。

58.当块料从输送皮带2上抛出后,可以采用多个高清摄像头10分别从输送皮带末端4的上方和下方分别对其进行拍摄,从而得到块料各个角度的图像。

59.s2,将块料的图像与标准块料进行比对,并根据比对结果判断块料是否为合格块料。

60.本实施例中,具体是通过处理单元来进行比对和判断。

61.可以将摄像头10所拍摄的块料的图像的颜色与其内预设的标准块料图像的颜色进行比对,并根据两者的相似度来判断块料是否为合格块料:当两者的相似度大于等于设定阈值时,判定块料为合格块料;当两者的相似度小于设定阈值时,判定块料为不合格块料。

62.其中标准块料图像指的是合格块料的图像,设定阈值可以根据实际情况进行设定。

63.由于多晶硅产品中,不同尺寸大小的块料需要分别包装,使得块料的大小也成为判断产品是否为合格产品的依据之一。因此,可以根据块料的图像得到的块料尺寸与标准块料尺寸范围进行比对,以判断块料是否为合格块料:当得到的块料尺寸在标准块料的尺寸范围内时,则判断块料为合格块料;当得到的块料尺寸不在标准块料的尺寸范围内时,则判断块料为不合格块料。

64.其中,标准块料尺寸范围可以根据不同规格的多晶硅块料的的标准尺寸来进行设定。

65.本实施例中,该步骤可以由处理单元来执行。在处理单元内预存有标准块料图像和设定阈值,以及标准块料的尺寸范围。具体来说,处理单元可采用微电脑控制器3。

66.s3,将判断为不合格块料放置在异常料盒7中。

67.本实施例中,该步骤的具体操作为,向不合格块料喷出高压气体,以使之落入异常料盒7内。

68.本实施例中,该步骤可以由分拣单元来执行。分拣单元包括喷阀5,喷阀5设于输送皮带末端4的对面,喷阀5用于根据处理单元的控制信号向不合格块料喷气以改变其原来的运动轨迹(即落入成品箱6中),以使其落入异常料盒7中。

69.采用本发明方法来挑拣块料,可有效去除多晶硅块料中的非硅异物及磁性粉末,并有效提高对合格块料的辨识度,从而可有效提高出厂的多晶硅产品的质量,并大大提升挑拣的工作效率。

70.实施例2:

71.如图1-3所示,本实施例公开一种多晶硅块料的挑拣装置,该装置主于用于剔除含有非硅物质的不合格块料,同时也用于对块料进行分选,主要是依据块料的尺寸要求使多晶硅大小分离。

72.所述挑拣装置包括图像获取单元、处理单元和分拣单元,处理单元内存储有标准

块料图像,其中:

73.图像获取单元,用于获取块料的图像;

74.处理单元与图像获取单元和分拣单元分别相连,用于将块料的图像与存储的标准块料图像进行比对,并根据比对结果判断块料是否为合格块料,以及在判断结果为否时发送控制信号给所述分拣单元;

75.分拣单元,用于根据所述控制信号将判断结果为否时的不合格块料放置在异常料盒中。

76.本实施例中,该装置还可包括给料单元,给料单元包括输送皮带2,用于运输块料。输送皮带以5-10m/s的恒定速度高速运转,用于输送块料,块料在输送皮带2上获得一定的初速度后再从输送皮带末端4抛出以形成抛物线形的运动轨迹。成品箱6用于存放合格块料,成品箱6设置在块料抛出后形成的抛物线轨迹的末端。

77.本实施例中,输送皮带2采用聚氨酯制作,其表面上还覆盖有硅板,以避免污染块料。

78.可选的,给料单元还包括布料器1,块料的数量为多个,布料器设于输送皮带的上游,用于对多个块料均匀下料。

79.其中,布料器1和输送皮带2之间通过斜坡连接,输送皮带2处于布料器1的下方,布料器1上的多个块料通过斜坡能够滚落至输送皮带2上。

80.优选的,布料器可以采用电磁振动布料器。通过电磁震动布料器对块料进行下料,下料后的块料通过斜坡滚落至输送皮带2上,两者之间的落差高度不超过50mm。

81.可选的,图像获取单元包括摄像头10,本实施例中,摄像头10设置在输送皮带末端4,用于获取从输送皮带末端抛出的块料的图像。

82.摄像头10的数量至少为一组,每组摄像头用于拍摄一个块料的图像。其中,每组摄像头包括两个高清摄像头,两个高清摄像头相对设置在输送皮带末端的上方和下方,以用于分别获取同一块料的不同角度的图像。

83.所采用的高清摄像头一秒钟可实现对块料进行30000次的扫描,其识别精度达微米级。

84.本实施例中,摄像头10的组数为两组,以进一步提高分拣速度。

85.可选的,分拣单元包括喷阀5,喷阀5设于输送皮带末端4的对面,用于根据处理单元发送的控制信号向不合格块料进行喷气,以改变其运动轨迹,以使其落入异常料盒7中。而喷阀5未对其进行喷气的那些块料,为合格块料,则按照原来的抛物线轨迹落入成品箱6内。

86.本实施例中,喷阀5的数量为多个,多个喷阀5可以在水平面内沿输送皮带运动方向的垂直方向排成一列,且不同位置的喷阀分别用于处理不同位置的块料。

87.喷阀的数量可以根据输送皮带的宽度来进行相应设置。本实施例中,输送皮带的宽度为60mm,则喷阀的数量可以设置为120-240个。

88.其中,喷阀具体可采用磁悬浮高速喷阀,通过磁悬浮技术,可以降低喷阀的磨损,可实现高频率的开关动作。

89.其中,处理单元包括颜色比对模块和尺寸比对模块,控制信号包括第一控制信号和第二控制信号,

90.颜色比对模块与摄像头10和喷阀5分别相连,其内存储有标准块料图像和设定阈值,用于将摄像头获取的块料的图像的颜色与标准块料图像的颜色进行比对,再根据两者的相似度是否大于等于设定阈值来判断块料是否为合格块料,并在判断为不合格块料时发送第一控制信号至喷阀5,使喷阀5在接收到第一控制信号时对所述不合格块料进行喷气,以改变其运动轨迹。

91.尺寸比对模块也与摄像头10和喷阀10分别相连,其内存储有标准块料的尺寸范围,用于根据摄像头获取的块料的图像得到块料的尺寸,以及将得到的块料尺寸与标准块料的尺寸范围进行比对,并根据得到的块料尺寸是否在尺寸阈值的范围内来判断块料是否为合格块料,且在判断为不合格块料时发送第二控制信号至喷阀,使喷阀5在接收到第二控制信号时对所述不合格块料进行喷气,以改变其运动轨迹。

92.本实施例中,处理单元采用微电脑控制器3。

93.本发明挑拣装置的工作过程如下:

94.块料通过布料器均匀的散布在输送皮带上,高速运转的输送皮带将物料从输送皮带末端抛出形成抛物线,在输送皮带末端还设有摄像头和喷阀,当抛出的块料通过摄像头拍摄并经微电脑控制器3进行分析判断为不合格块料时,喷阀动作喷出高压气体以改变块料的运行轨迹,使之落入异常料盒7中,以达到异物剔除的功能;而判断为合格块料时则该块料沿着抛物线继续飞行直至落入成品箱6内。

95.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1