一种旋风分离器的制作方法

[0001]

本发明涉及一种分离装置,具体是一种旋风分离器。

背景技术:

[0002]

旋风分离器是一种利用离心力把固体颗粒或液滴从含尘气体中分离出来的静止机械设备,在煤化工中得到广泛引用。旋风分离器的两个主要性能指标是:分离效率和气体压降。普通旋风分离器的分离效率主要与含尘气体中固体颗粒粒径、密度和浓度有关。为了提高分离器的分离效率,目前常采用设备内开槽、添加螺旋板、内伸管变径等方案,但同时造成大量能量损失,气体压降大。

[0003]

煤气化技术是煤炭高效利用领域重点方向,随着近几年的研究和工业试验,我国已研发出了流化床、气化床等多种煤气化形式。流化床气化技术具有适应性强、投资小、产品气不含焦油等物质,以及可直接利用煤矿生产10cm以下碎煤等优点,得到迅速发展。从流化床气化炉出来的合成气含有较高浓度的粉尘,其中还包含一部分未燃尽的煤炭,为确保合成气的洁净度和提高碳的转化率,需要高效旋风分离器将粉尘收集下来,再返回气化炉进一步反应。作为流化床粉煤气化工艺流程中非常重要的设备与环节,外置旋风分离器系统的设计直接关系到粉煤利用率以及后续相关设备的正常运转。

[0004]

旋风分离器利用旋转气流产生的离心力将粉尘颗粒甩到分离器壁面,从而使粉尘颗粒与气流分离。旋风分离器的分离、捕集过程是一种极为复杂的三维、二相湍流运动过程,理论研究还很不完善。各种旋风分离器的设计工作往往依赖于经验设计和大量的工业试验。现有旋风分离器主要存在以下问题:(1)分离效率不高,气体压降大;(2)中心气流容易进入料斗,造成已收集固体颗粒返混进入分离器,分离效率不高;(3)结构复杂,制造成本大,内件易损。

技术实现要素:

[0005]

本发明所要解决的技术问题是,针对现有技术的不足,提供一种旋风分离器,可有效减少气流能量损失,降低出口气体压降,提高旋风分离器对含尘气体的气固分离效率,增加设备的易用性。

[0006]

本发明解决上述技术问题所采用的技术方案为:一种旋风分离器,包括上下相通的分离器筒体、分离器锥体段和固体颗粒收集段,所述的分离器筒体的顶端由分离器上封头封闭,所述的分离器筒体的上部安装有入口管和气升筒,所述的入口管和所述的气升筒分别与所述的分离器筒体的内腔相通,所述的分离器锥体段为倒锥形,所述的分离器锥体段的上端与所述的分离器筒体的下端相连,所述的分离器锥体段的下端与所述的固体颗粒收集段的上端相连,所述的分离器锥体段的下部与所述的固体颗粒收集段的上部的外侧设置有加热装置。

[0007]

本发明旋风分离器通过加热装置加热分离器锥体段的下部和固体颗粒收集段的上部,在使分离器锥体段和固体颗粒收集段内气体温度升高的同时,可增大固体颗粒收集

段的上部与气升筒的出口之间的温差,在固体颗粒收集段的上部与气升筒的出口之间产生抽力,从而有效减少气流能量损失,降低出口气体压降,提高旋风分离器对含尘气体的气固分离效率,增加设备的易用性。

[0008]

固体和液体的密度受温度影响较小,而温度对气体的密度影响较大。根据伯努利方程推导,固体颗粒收集段与气升筒的出口之间产生抽力h

抽力

,h

抽力

=h

·

g

·

[ρ

空

·

273/(t

空

+273)-ρ

气

·

273/(t

气

+273)],该抽力可有效弥补气流在旋风分离器内的气流能量损失,达到减少出口气体压降的目的。另一方面,由于抽力的作用,可有效避免中心气流进入固体颗粒收集段,从而避免已收集的固体颗粒返混进入分离器,进而提高含尘气体分离效率。

[0009]

作为优选,所述的加热装置包括一个加热夹套,所述的加热夹套包括一体设置的锥形套和圆筒套,所述的锥形套套设在所述的分离器锥体段的下部的外侧,所述的圆筒套套设在所述的固体颗粒收集段的上部的外侧,所述的加热夹套的两侧侧壁上分别安装有一个接口,所述的加热夹套的加热形式为流体加热或电加热。采用流体加热形式时,加热夹套两侧侧壁的接口分别作为流体入口和流体出口位置;采用电加热形式时,加热夹套两侧侧壁的接口分别作为电源正负极接口位置。

[0010]

作为优选,所述的加热装置包括上下并联设置的多个加热夹套,每个所述的加热夹套的两侧侧壁分别安装有一个接口,所述的分离器锥体段的下部的外侧套设有若干所述的加热夹套,且套设在所述的分离器锥体段的下部的外侧的加热夹套为锥形套;所述的固体颗粒收集段的上部的外侧套设有若干所述的加热夹套,且套设在所述的固体颗粒收集段的上部的外侧的加热夹套为圆筒套,所述的多个加热夹套的加热形式为流体加热或电加热。加热装置采用上下并联设置的多个加热夹套,便于对不同的加热夹套分别控温,从而在分离器锥体段的下部和固体颗粒收集段的上部形成不同的温度区间,有利于进一步提高含尘气体分离效率。

[0011]

作为优选,所述的分离器锥体段的下部的外侧和所述的固体颗粒收集段的上部的外侧分别套设有多个所述的加热夹套,套设于所述的分离器锥体段的任意一个加热夹套的一个接口与套设于所述的固体颗粒收集段的任意一个加热夹套的一个接口经连接管相连接。上述加热夹套采用串联和并联相结合的连接方式,在实现不同区域控温的同时,可减小控温成本并方便维护。

[0012]

作为优选,所述的分离器锥体段的下部的外侧套设有两个所述的加热夹套,所述的固体颗粒收集段的上部的外侧套设有一个所述的加热夹套。上述三个加热夹套的设计即可满足一般的加热需要。

[0013]

作为优选,套设于所述的分离器锥体段的靠上的加热夹套的一个接口与套设于所述的固体颗粒收集段的加热夹套的一个接口经连接管相连接。上述两个加热夹套串联后与另一个加热夹套并联的设计,便于实现整体加热装置上下段温度稍低且相同、中间段温度较高的加热控制,保证固体颗粒收集段的上部与气升筒的出口之间的温差稳定。

[0014]

作为优选,所述的气升筒安装在所述的分离器上封头的中心,所述的气升筒的下端延伸至所述的分离器筒体内,所述的气升筒的内壁设置有水环夹套,所述的水环夹套的一侧侧壁上安装有水环夹套入口,所述的水环夹套的另一侧侧壁上安装有水环夹套出口。水环夹套可降低气升筒的出口(即旋风分离器的出口)温度,进一步增大固体颗粒收集段的上部与气升筒的出口之间的温差,增加气升筒的出口处的抽力,从而进一步减小出口气体

压降和气流能量损失,提高对含尘气体的气固分离效率。

[0015]

与现有技术相比,本发明具有如下优点:本发明旋风分离器通过加热装置加热分离器锥体段的下部和固体颗粒收集段的上部,在使分离器锥体段和固体颗粒收集段内气体温度升高的同时,可增大固体颗粒收集段的上部与气升筒的出口之间的温差,在固体颗粒收集段的上部与气升筒的出口之间产生抽力,从而有效减少气流能量损失,降低出口气体压降,提高旋风分离器对含尘气体的气固分离效率,增加设备的易用性。

附图说明

[0016]

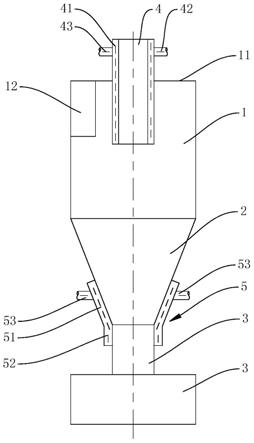

图1为实施例1中旋风分离器的结构示意图;

[0017]

图2为实施例2中旋风分离器的结构示意图;

[0018]

图3为实施例3中旋风分离器的结构示意图。

具体实施方式

[0019]

以下结合附图实施例对本发明作进一步详细描述。

[0020]

实施例1的旋风分离器,如图1所示,包括上下相通的分离器筒体1、分离器锥体段2和固体颗粒收集段3,分离器筒体1的顶端由分离器上封头11封闭,分离器筒体1的上部安装有入口管12和气升筒4,入口管12和气升筒4分别与分离器筒体1的内腔相通,分离器锥体段2为倒锥形,分离器锥体段2的上端与分离器筒体1的下端相连,分离器锥体段2的下端与固体颗粒收集段3的上端相连,分离器锥体段2的下部与固体颗粒收集段3的上部的外侧设置有加热装置。

[0021]

实施例1中,气升筒4安装在分离器上封头11的中心,气升筒4的下端延伸至分离器筒体1内,气升筒4的内壁设置有水环夹套41,水环夹套41的一侧侧壁上安装有水环夹套入口42,水环夹套41的另一侧侧壁上安装有水环夹套出口43。

[0022]

实施例1中,加热装置包括一个加热夹套5,加热夹套5包括一体设置的锥形套51和圆筒套52,锥形套51套设在分离器锥体段2的下部的外侧,圆筒套52套设在固体颗粒收集段3的上部的外侧,加热夹套5的两侧侧壁上分别安装有一个接口53,加热夹套5的加热形式为流体加热或电加热。

[0023]

实施例2的旋风分离器,与实施例1的区别在于,实施例2中,如图2所示,加热装置包括上下并联设置的三个加热夹套5,每个加热夹套5的两侧侧壁分别安装有一个接口53,分离器锥体段2的下部的外侧套设有两个加热夹套5,且套设在分离器锥体段2的下部的外侧的加热夹套5为锥形套51;固体颗粒收集段3的上部的外侧套设有一个加热夹套5,且套设在固体颗粒收集段3的上部的外侧的加热夹套5为圆筒套52,三个加热夹套5的加热形式为流体加热或电加热。

[0024]

实施例3的旋风分离器,与实施例1的区别在于,实施例3中,如图3所示,分离器锥体段2的下部的外侧套设有两个加热夹套5,固体颗粒收集段3的上部的外侧套设有一个加热夹套5,套设于分离器锥体段2的靠上的加热夹套5的一个接口53与套设于固体颗粒收集段3的加热夹套5的一个接口53经连接管54相连接。

[0025]

上述旋风分离器工作时,含尘气体经入口管12进入分离器筒体1,在分离器筒体1内形成旋转气流;气流一边旋转运动,一边沿分离器筒体1的内腔的外围空间向下运动。气

流旋转向下运动到达分离器锥体段2后,受分离器锥体段2影响,气流逐渐进入分离器锥体段2的中心区域,同时,气流在分离器锥体段2和固体颗粒收集段3被加热装置加热,与气升筒4的出口处形成温差。净化气体沿旋风分离器轴向上运动,最后经过气升筒4排出旋风分离器;含尘颗粒则伴随气流在分离器筒体1内做旋转向下运动,受离心力作用甩向分离器筒体1和分离器锥体段2的内侧壁,同时由于重力作用,含尘颗粒掉入固体颗粒收集段3。

[0026]

以实施例1的旋风分离器为例,对密度为2770kg/m3的含有不同粒径(粒径范围为1~10um)的石灰粉体的含尘气体进行分离。该含尘气体以20℃常温、0.222m3/s的气体体积流量从入口管12进入分离器筒体1,气升筒4的出口处的温度为20℃常温。加热装置采用蒸汽夹套结构,温度维持在100℃。实施例1的旋风分离器对该含尘气体的分离结果:对于4um以上颗粒的分级效率达到95%以上,气升筒4出口处的气流能量损失减少10~15pa。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1