一种工业产线的中间器件自动分配系统的制作方法

[0001]

本发明涉及一种中间器件分配系统,尤其是一种工业产线的中间器件自动分配系统。

背景技术:

[0002]

现有的机械结构器件生产线中,为了缩小生产线的规模,常常将需要相同处理工艺的不同类别器件共同送入一个工艺设备内进行处理,再对混合处理后的不同类别器件进行人工分类送入其他工艺处理设备处,这个方法虽然能够充分利用现有的工艺处理设备,但是需要进行混合后的人工分拣,使得生产效率降低了。

技术实现要素:

[0003]

本发明的目的在于:提供一种工业产线的中间器件自动分配系统,能够对中间器件进行识别,从而确定后续的处理工艺,并进行自动转运分配,从而提高器件的加工效率。

[0004]

为了实现上述发明目的,本发明提供了一种工业产线的中间器件自动分配系统,包括主输送辊床、居中调节机构、图像识别机构、分配转运机构以及各个分支输送辊床;

[0005]

图像识别机构包括控制箱体、识别安装支架、就位位置传感器以及图像识别相机;控制箱体通过识别安装支架安装在主输送辊床的中部上方;在控制箱体内安装有控制器、wifi模块以及存储器;就位位置传感器以及图像识别相机均安装在控制箱体的下侧面上;

[0006]

居中调节机构包括两个居中调节单元,且两个居中调节单元分别安装在主输送辊床上料侧的左右侧边处,用于将中间器件向主输送辊床的中部推送;分配转运机构包括转运辊床、横移转运机构以及阻挡限位机构;转运辊床对接安装在主输送辊床的下料侧,用于对中间器件进行纵向输送;横移转运机构安装在转运辊床上,用于对中间器件进行横向输送;阻挡限位机构安装在转运辊床的下料侧,用于对下料侧的中间器件进行阻挡控制;

[0007]

各个分支输送辊床对接安装在转运辊床的下料侧,用于在阻挡限位机构撤销阻挡后接收对应的中间器件;

[0008]

控制器分别与wifi模块、存储器、就位位置传感器以及图像识别相机电连接,并对横移转运机构以及阻挡限位机构进行协调控制。

[0009]

进一步的,主输送辊床包括两块条形侧边板、辊床底板以及主输送驱动电机;两块条形侧边板分别安装在辊床底板的左右两侧长度边缘上;在两块条形侧边板之间旋转式安装有各个主输送支撑辊,且各个主输送支撑辊等间隔平行设置;其中一根主输送支撑辊的端部伸出条形侧边板外,并在伸出端部上固定安装有主驱动齿轮;主输送驱动电机通过主驱动链条带动主驱动齿轮旋转;在各个主输送支撑辊的端部还固定安装有主辊同步齿轮,并在相邻主输送支撑辊的主辊同步齿轮上安装有主辊同步链条进行同步传动;在辊床底板的底部侧边上安装有支撑底脚;在条形侧边板上且位于主输送辊床的上料侧和下料侧分别安装有与控制器电连接的上料侧位置传感器和下料侧位置传感器;在控制箱体内设置有与控制器电连接的主路驱动电路,主路驱动电路与主输送驱动电机电连接,控制器通过主路

驱动电路驱动主输送驱动电机旋转工作。

[0010]

进一步的,居中调节单元包括倾斜条形挡板、纵向条形挡板、居中驱动电机、居中驱动皮带以及横向支撑梁;倾斜条形挡板的一端固定安装在对应侧的条形侧边板内侧面上,另一端倾斜延伸至主输送辊床的中部;纵向条形挡板纵向固定安装在倾斜条形挡板的延伸端上;横向支撑梁的一端固定在对应侧的条形侧边板内侧面上,另一端固定在纵向条形挡板上;在倾斜条形挡板上沿其长度方向设置有矩形调节窗口,并在矩形调节窗口内竖向旋转式安装有各个皮带支撑辊;居中驱动电机固定安装在横向支撑梁上,并在居中驱动电机的输出轴上固定安装有皮带驱动轮;居中驱动皮带围绕在皮带驱动轮以及各个皮带支撑辊上;在倾斜条形挡板与横向支撑梁之间纵向设置有一根纵向连杆;在横向支撑梁的下方通过滚轮支座旋转式安装有单元支撑滚轮;单元支撑滚轮支撑行走在相邻两根主输送支撑辊上;在控制箱体内设置有与控制器电连接的居中驱动电路,居中驱动电路与居中驱动电机电连接,控制器通过居中驱动电路驱动居中驱动电机旋转工作。

[0011]

进一步的,转运辊床包括下层底板、上层底板、中间支撑柱以及两块端面侧板;中间支撑柱支撑安装在上层底板与下层底板之间;两块端面侧板分别竖向安装在上层底板的左右侧边上,并在两块端面侧板之间横向旋转式安装有各个转运输送辊;在下层底板上设置有转运驱动电机,且转运驱动电机通过链轮结构驱动其中一个转运输送辊旋转;在各个转运输送辊的端部均设置有转运同步齿轮,且各个转运同步齿轮通过转运同步链条同步旋转驱动;在下层底板的下侧面上设置有底部支撑腿;在控制箱体内设置有与控制器电连接的转运驱动电路;转运驱动电路与转运驱动电机电连接,控制器通过转运驱动电路驱动转运驱动电机旋转工作。

[0012]

进一步的,横移转运机构包括横移驱动电机以及各个横移驱动单元;横移驱动单元包括升降支撑底座、方形升降座、升降支撑滑块、水平推动气缸以及两个横移驱动橡胶轮;在上层底板上且靠近下料侧处横向间隔分布设置有各个升降贯穿窗口;各个升降支撑底座横向间隔分布设置在下层底板上且分别位于各个升降贯穿窗口的下方;在升降支撑底座的顶部竖向设置有升降方孔,方形升降座的下端竖向安装在升降方孔中,且方形升降座的下端面设置有上侧挤压坡面;在升降支撑底座的侧边设置有与升降方孔垂直连通的抽插方孔;升降支撑滑块的一端插装在抽插方孔中,并在升降支撑滑块的插入端上设置有下侧挤压坡面;上侧挤压坡面与下侧挤压坡面相挤压配合;水平推动气缸安装在下层底板上,且水平推动气缸的活塞杆端部固定安装在升降支撑滑块上;在水平推动气缸的进出气管路上串接有与控制器电连接的升降电控气阀;两个横移驱动橡胶轮通过两个竖向滚轮支座旋转式安装在方形升降座的上端面上方,且在方形升降座上升至高位时横移驱动橡胶轮由相邻两个转运输送辊之间局部凸出;两个横移驱动橡胶轮的滚轮轮轴位于同一纵向轴线上,并在两根滚轮轮轴端部上均固定设置有一个上侧滚轮驱动齿轮;在方形升降座的上端面上且位于两个竖向滚轮支座之间设置有顶部凹槽,并在顶部凹槽内纵向旋转式安装有一根旋转传动轴;在旋转传动轴的中部固定安装有一个中部传动齿轮,在旋转传动轴的两端均固定安装有一个下侧滚轮驱动齿轮;上侧滚轮驱动齿轮与对应侧的下侧滚轮驱动齿轮通过滚轮驱动链条旋转传动;在各个方形升降座的上部均纵向贯穿设置有一个竖向条形轴孔,且竖向条形轴孔与顶部凹槽相连通;在上层底板的下侧面上且靠近各个升降贯穿窗口处通过各个转轴支座均纵向旋转式安装有一根齿轮转轴,且齿轮转轴纵向贯穿竖向条形轴孔;在齿

轮转轴上且位于顶部凹槽内固定安装有一个传动小齿轮,且在方形升降座上升至高位时中部传动齿轮与传动小齿轮相啮合;在各个齿轮转轴的外端部上均固定安装有一个横移驱动齿轮;横移驱动电机固定安装在上层底板的下侧面上,并通过横移同步链条同步驱动各个横移驱动齿轮旋转;在控制箱体内设置有与控制器电连接的横移驱动电路;横移驱动电路与横移驱动电机电连接,控制器通过横移驱动电路驱动横移驱动电机旋转工作。

[0013]

进一步的,在升降支撑滑块的下侧挤压坡面上设置有上侧滚轮条形槽,在上侧滚轮条形槽中旋转式安装有各个上侧挤压滚轮;在升降支撑滑块的下侧面上设置有下侧滚轮条形槽,在下侧滚轮条形槽中旋转式安装有各个下侧挤压滚轮;上侧挤压滚轮支撑行走于上侧挤压坡面上;下侧挤压滚轮支撑行走于升降方孔和抽插方孔的下侧孔壁上。

[0014]

进一步的,阻挡限位机构包括各个阻挡限位单元;各个阻挡限位单元均包括阻挡限位板以及隔挡驱动气缸;在上层底板上且位于下料侧边缘处横向间隔设置有各个条形升降孔;各个阻挡限位板分别竖向贯穿各个条形升降孔,并在各个阻挡限位板的下侧边上均固定设置有一个下侧条形支撑板;各个隔挡驱动气缸均竖向安装在下层底板上,且各个隔挡驱动气缸的活塞杆端部分别固定安装在各个下侧条形支撑板的下侧面中部;在各个隔挡驱动气缸的进出气管路上均串接有与控制器电连接的隔挡电控气阀;在阻挡限位板上升至隔挡位置时下侧条形支撑板支撑在上层底板的下侧面上。

[0015]

进一步的,识别安装支架包括套管安装底板、高度调节套管、竖向调节撑杆、纵向延伸杆以及高度调节螺母;高度调节套管竖向安装在套管安装底板上,在高度调节套管的上端管口处设置有c形调节板;竖向调节撑杆的下端竖向贯穿c形调节板后插装在高度调节套管的上端管口内;在竖向调节撑杆的下端杆壁上设置有调节外螺纹,高度调节螺母螺纹旋合安装在调节外螺纹上,且高度调节螺母位于c形调节板的上下侧边之间;纵向延伸杆的一端纵向安装在竖向调节撑杆的上端上,控制箱体固定安装在纵向延伸杆的另一端上。

[0016]

进一步的,在控制箱体的下侧面上设置有补光灯。

[0017]

进一步的,分支输送辊床包括分支底板、两块分支侧边板以及分支辊床驱动电机;两块分支侧边板平行安装在分支底板的两个长度侧边上,并在两块分支侧边板之间旋转式安装有各个分支输送辊,且其中一根分支输送辊的端部伸出分支侧边板外,并在伸出端上固定安装有一个分支从动齿轮;各个分支输送辊通过输送辊同步链条同步旋转,分支辊床驱动电机安装在分支底板上,并在分支辊床驱动电机的输出轴上固定安装有一个分支主动齿轮;分支主动齿轮通过分支驱动链条驱动分支从动齿轮旋转;在分支侧边板上且位于上料侧设置有一个分支位置传感器;在分支底板的下侧面上竖向安装有分支支撑腿;在控制箱体内设置有与控制器电连接的各个分支驱动电路,各个分支驱动电路分别与各个分支辊床驱动电机电连接,控制器通过各个分支驱动电路分别驱动各个分支辊床驱动电机旋转工作;控制器分别与各个分支位置传感器电连接,用于检测分支输送辊床上料侧的中间器件的位置。

[0018]

本发明的有益效果在于:利用图像识别机构对主输送辊床上运输的中间器件进行图像识别,确定各个中间器件需要进行的下一道加工工序,从而利用横移转运机构和阻挡限位机构的配合将中间器件转运至相应的分支输送辊床,运输至对应的加工设备处,实现了中间器件下一个加工工序的自动化识别和分配转运,提高了中间器件的加工效率;利用居中调节机构能够将主输送辊床上料侧的中间器件向中间位置推送,从而便于图像识别相

机能够采集到居中的中间器件,确保后期图像识别的成功率;利用横移转运机构能够对中间器件进行横向输送,便于将中间器件横向运输至相应的分支输送辊床的上料侧;利用阻挡限位机构能够对下料侧的中间器件进行阻挡控制,并在到达相应的分支输送辊床的上料侧时撤销阻挡,使得中间器件顺利传送到分支输送辊床的上料侧上;利用wifi模块能够将中间器件的识别结果无线上传至上位机进行显示和存储;利用就位位置传感器能够在中间器件运输至图像识别相机下方时再进行图像采集,从而使得中间器件位于采集图像的中部,确保中间器件识别的成功率。

附图说明

[0019]

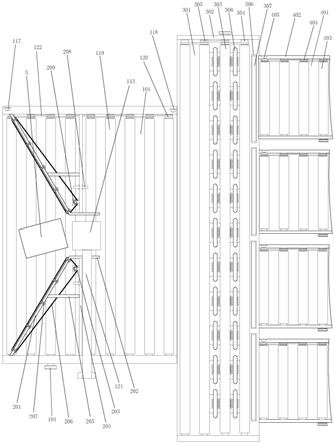

图1为本发明的系统局部俯视结构示意图;

[0020]

图2为本发明的主输送辊床右视结构示意图;

[0021]

图3为本发明的分配转运机构剖视结构示意图;

[0022]

图4为本发明的分支输送辊床侧面结构示意图;

[0023]

图5为本发明的电路结构示意图。

具体实施方式

[0024]

下面结合附图对本发明技术方案进行详细说明,但是本发明的保护范围不局限于所述实施例。

[0025]

实施例1:

[0026]

如图1-5所示,本发明公开的工业产线的中间器件自动分配系统包括:主输送辊床、居中调节机构、图像识别机构、分配转运机构以及各个分支输送辊床;

[0027]

图像识别机构包括控制箱体113、识别安装支架、就位位置传感器115以及图像识别相机116;控制箱体113通过识别安装支架安装在主输送辊床的中部上方;在控制箱体113内安装有控制器、wifi模块以及存储器;就位位置传感器115以及图像识别相机116均安装在控制箱体113的下侧面上;

[0028]

居中调节机构包括两个居中调节单元,且两个居中调节单元分别安装在主输送辊床上料侧的左右侧边处,用于将中间器件5向主输送辊床的中部推送;分配转运机构包括转运辊床、横移转运机构以及阻挡限位机构;转运辊床对接安装在主输送辊床的下料侧,用于对中间器件5进行纵向输送;横移转运机构安装在转运辊床上,用于对中间器件5进行横向输送;阻挡限位机构安装在转运辊床的下料侧,用于对下料侧的中间器件5进行阻挡控制;

[0029]

各个分支输送辊床对接安装在转运辊床的下料侧,用于在阻挡限位机构撤销阻挡后接收对应的中间器件5;

[0030]

控制器分别与wifi模块、存储器、就位位置传感器115以及图像识别相机116电连接,并对横移转运机构以及阻挡限位机构进行协调控制。

[0031]

利用图像识别机构对主输送辊床上运输的中间器件5进行图像识别,确定各个中间器件5需要进行的下一道加工工序,从而利用横移转运机构和阻挡限位机构的配合将中间器件5转运至相应的分支输送辊床,运输至对应的加工设备处,实现了中间器件5下一个加工工序的自动化识别和分配转运,提高了中间器件5的加工效率;利用居中调节机构能够将主输送辊床上料侧的中间器件5向中间位置推送,从而便于图像识别相机116能够采集到

居中的中间器件5,确保后期图像识别的成功率;利用横移转运机构能够对中间器件5进行横向输送,便于将中间器件5横向运输至相应的分支输送辊床的上料侧;利用阻挡限位机构能够对下料侧的中间器件5进行阻挡控制,并在到达相应的分支输送辊床的上料侧时撤销阻挡,使得中间器件5顺利传送到分支输送辊床的上料侧上;利用wifi模块能够将中间器件5的识别结果无线上传至上位机进行显示和存储;利用就位位置传感器115能够在中间器件5运输至图像识别相机116下方时再进行图像采集,从而使得中间器件5位于采集图像的中部,确保中间器件5识别的成功率。

[0032]

进一步的,主输送辊床包括两块条形侧边板102、辊床底板101以及主输送驱动电机103;两块条形侧边板102分别安装在辊床底板101的左右两侧长度边缘上;在两块条形侧边板101之间旋转式安装有各个主输送支撑辊119,且各个主输送支撑辊119等间隔平行设置;其中一根主输送支撑辊119的端部伸出条形侧边板102外,并在伸出端部上固定安装有主驱动齿轮105;主输送驱动电机103通过主驱动链条104带动主驱动齿轮105旋转;在各个主输送支撑辊119的端部还固定安装有主辊同步齿轮120,并在相邻主输送支撑辊119的主辊同步齿轮120上安装有主辊同步链条122进行同步传动;在辊床底板101的底部侧边上安装有支撑底脚106;在条形侧边板102上且位于主输送辊床的上料侧和下料侧分别安装有与控制器电连接的上料侧位置传感器117和下料侧位置传感器118;在控制箱体113内设置有与控制器电连接的主路驱动电路,主路驱动电路与主输送驱动电机103电连接,控制器通过主路驱动电路驱动主输送驱动电机103旋转工作。

[0033]

利用主辊同步链条122和主辊同步齿轮120的配合,能够使得各个主输送支撑辊119同步旋转;利用上料侧位置传感器117能够实时监测是否有中间器件5放置到转运输送辊床上,从而及时启动转运输送辊床进行运输,避免转运输送辊床长时间空载运行,节省系统能耗;利用下料侧位置传感器118能够实时检测中间器件5是否到达横移转运机构处,从而快速启动横移转运机构进行中间器件5的转运,避免横移转运机构长时间空载运行,节省系统能耗。

[0034]

进一步的,居中调节单元包括倾斜条形挡板201、纵向条形挡板202、居中驱动电机203、居中驱动皮带206以及横向支撑梁204;倾斜条形挡板201的一端固定安装在对应侧的条形侧边板102内侧面上,另一端倾斜延伸至主输送辊床的中部;纵向条形挡板202纵向固定安装在倾斜条形挡板201的延伸端上;横向支撑梁204的一端固定在对应侧的条形侧边板102内侧面上,另一端固定在纵向条形挡板202上;在倾斜条形挡板201上沿其长度方向设置有矩形调节窗口,并在矩形调节窗口内竖向旋转式安装有各个皮带支撑辊207;居中驱动电机203固定安装在横向支撑梁204上,并在居中驱动电机203的输出轴上固定安装有皮带驱动轮209;居中驱动皮带206围绕在皮带驱动轮209以及各个皮带支撑辊207上;在倾斜条形挡板201与横向支撑梁204之间纵向设置有一根纵向连杆205;在横向支撑梁204的下方通过滚轮支座旋转式安装有单元支撑滚轮208;单元支撑滚轮208支撑行走在相邻两根主输送支撑辊119上;在控制箱体113内设置有与控制器电连接的居中驱动电路,居中驱动电路与居中驱动电机203电连接,控制器通过居中驱动电路驱动居中驱动电机203旋转工作。

[0035]

利用居中驱动电机203、居中驱动皮带206、皮带驱动轮209以及各个皮带支撑辊207构成输送结构,能够在中间器件5纵向移动的过程中被同步向中部推送,从而使得中间器件5能够经过图像识别相机116的下方,使得中间器件5居中采集,确保后期图像识别的准

确性;利用单元支撑滚轮208能够使得横向支撑梁204的悬空端得到稳定支撑;利用倾斜条形挡板201和纵向条形挡板202的设置能够起到导流限位的作用;利用纵向连杆205能够增强居中调节单元的结构稳定性。

[0036]

进一步的,转运辊床包括下层底板334、上层底板301、中间支撑柱313以及两块端面侧板302;中间支撑柱313支撑安装在上层底板301与下层底板334之间;两块端面侧板302分别竖向安装在上层底板301的左右侧边上,并在两块端面侧板302之间横向旋转式安装有各个转运输送辊303;在下层底板334上设置有转运驱动电机,且转运驱动电机通过链轮结构驱动其中一个转运输送辊303旋转;在各个转运输送辊303的端部均设置有转运同步齿轮304,且各个转运同步齿轮304通过转运同步链条305同步旋转驱动;在下层底板334的下侧面上设置有底部支撑腿335;在控制箱体113内设置有与控制器电连接的转运驱动电路;转运驱动电路与转运驱动电机电连接,控制器通过转运驱动电路驱动转运驱动电机旋转工作。

[0037]

利用下层底板334和上层底板301构成的上下层结构,能够便于安装横移转运机构和阻挡限位机构,还能够增强转运辊床的结构强度;利用转运同步链条305和转运同步齿轮304的配合,能够使得各个转运输送辊303同步旋转。

[0038]

进一步的,横移转运机构包括横移驱动电机312以及各个横移驱动单元;横移驱动单元包括升降支撑底座319、方形升降座320、升降支撑滑块323、水平推动气缸314以及两个横移驱动橡胶轮308;在上层底板301上且靠近下料侧处横向间隔分布设置有各个升降贯穿窗口330;各个升降支撑底座319横向间隔分布设置在下层底板334上且分别位于各个升降贯穿窗口330的下方;在升降支撑底座319的顶部竖向设置有升降方孔321,方形升降座320的下端竖向安装在升降方孔321中,且方形升降座320的下端面设置有上侧挤压坡面322;在升降支撑底座319的侧边设置有与升降方孔321垂直连通的抽插方孔333;升降支撑滑块323的一端插装在抽插方孔333中,并在升降支撑滑块323的插入端上设置有下侧挤压坡面337;上侧挤压坡面322与下侧挤压坡面337相挤压配合;水平推动气缸314安装在下层底板334上,且水平推动气缸314的活塞杆端部固定安装在升降支撑滑块323上;在水平推动气缸314的进出气管路上串接有与控制器电连接的升降电控气阀315;两个横移驱动橡胶轮308通过两个竖向滚轮支座309旋转式安装在方形升降座320的上端面上方,且在方形升降座320上升至高位时横移驱动橡胶轮308由相邻两个转运输送辊303之间局部凸出;两个横移驱动橡胶轮308的滚轮轮轴位于同一纵向轴线上,并在两根滚轮轮轴端部上均固定设置有一个上侧滚轮驱动齿轮310;在方形升降座320的上端面上且位于两个竖向滚轮支座309之间设置有顶部凹槽339,并在顶部凹槽339内纵向旋转式安装有一根旋转传动轴338;在旋转传动轴338的中部固定安装有一个中部传动齿轮324,在旋转传动轴324的两端均固定安装有一个下侧滚轮驱动齿轮340;上侧滚轮驱动齿轮310与对应侧的下侧滚轮驱动齿轮340通过滚轮驱动链条311旋转传动;在各个方形升降座320的上部均纵向贯穿设置有一个竖向条形轴孔332,且竖向条形轴孔332与顶部凹槽339相连通;在上层底板301的下侧面上且靠近各个升降贯穿窗口330处通过各个转轴支座329均纵向旋转式安装有一根齿轮转轴331,且齿轮转轴331纵向贯穿竖向条形轴孔332;在齿轮转轴331上且位于顶部凹槽339内固定安装有一个传动小齿轮336,且在方形升降座320上升至高位时中部传动齿轮324与传动小齿轮336相啮合;在各个齿轮转轴331的外端部上均固定安装有一个横移驱动齿轮;横移驱动电机312固

定安装在上层底板301的下侧面上,并通过横移同步链条341同步驱动各个横移驱动齿轮旋转;在控制箱体113内设置有与控制器电连接的横移驱动电路;横移驱动电路与横移驱动电机312电连接,控制器通过横移驱动电路驱动横移驱动电机312旋转工作。

[0039]

利用水平推动气缸314推动升降支撑滑块323对方形升降座320进行升降挤压,从而使得两个横移驱动橡胶轮308能够可控式升降,对中间器件5进行支撑脱离转运输送辊303,下降后再将中间器件5放置到转运输送辊303上,实现了中间器件5横向移动和纵向移动的可控切换;利用传动小齿轮336与中部传动齿轮324的上下位置配合,从而只有在该横移驱动单元的方形升降座320被升起时才进行旋转驱动,最大限度的降低了横移驱动电机312的负载;利用上侧挤压坡面322与下侧挤压坡面337的挤压配合能够使得升降过程具有较好的平稳性;利用齿轮转轴331纵向贯穿竖向条形轴孔332并通过两个转轴安装支座329旋转式安装,能够确保齿轮转轴331具有较好的稳定性,使得中部传动齿轮324与传动小齿轮336啮合时具有较为可靠的啮合效果;利用竖向条形轴孔332能够便于齿轮转轴331贯穿,且在升降过程中也不会受到齿轮转轴331的阻挡;利用升降电控气阀315能够便于控制器对各个水平推动气缸314进行控制,从而满足各个横移驱动单元的独立控制要求。

[0040]

进一步的,在升降支撑滑块323的下侧挤压坡面337上设置有上侧滚轮条形槽325,在上侧滚轮条形槽325中旋转式安装有各个上侧挤压滚轮326;在升降支撑滑块323的下侧面上设置有下侧滚轮条形槽327,在下侧滚轮条形槽327中旋转式安装有各个下侧挤压滚轮328;上侧挤压滚轮326支撑行走于上侧挤压坡面322上;下侧挤压滚轮328支撑行走于升降方孔321和抽插方孔333的下侧孔壁上。

[0041]

利用各个下侧挤压滚轮328能够使得升降支撑滑块323下侧面转换为滚动支撑,降低了升降支撑滑块323抽插时的阻力;利用各个上侧挤压滚轮326能够使得升降支撑滑块323上的下侧挤压坡面337在进行挤压支撑时,能够有效降低升降挤压时的阻力。

[0042]

进一步的,阻挡限位机构包括各个阻挡限位单元;各个阻挡限位单元均包括阻挡限位板307以及隔挡驱动气缸316;在上层底板301上且位于下料侧边缘处横向间隔设置有各个条形升降孔306;各个阻挡限位板307分别竖向贯穿各个条形升降孔306,并在各个阻挡限位板307的下侧边上均固定设置有一个下侧条形支撑板318;各个隔挡驱动气缸316均竖向安装在下层底板334上,且各个隔挡驱动气缸316的活塞杆端部分别固定安装在各个下侧条形支撑板318的下侧面中部;在各个隔挡驱动气缸316的进出气管路上均串接有与控制器电连接的隔挡电控气阀317;在阻挡限位板307上升至隔挡位置时下侧条形支撑板318支撑在上层底板301的下侧面上。

[0043]

利用隔挡驱动气缸316驱动阻挡限位板307的升降运动,从而对横向运输的中间器件5进行限位阻挡,并在横移至相应分支输送辊床的上料侧位置处解除阻挡,使中间器件5顺利转移至相应的分支输送辊床上;利用下侧条形支撑板318能够在上升后按压在上层底板301的下侧面上,从而确保阻挡限位时的稳定性。

[0044]

进一步的,识别安装支架包括套管安装底板107、高度调节套管108、竖向调节撑杆112、纵向延伸杆121以及高度调节螺母110;高度调节套管108竖向安装在套管安装底板107上,在高度调节套管108的上端管口处设置有c形调节板109;竖向调节撑杆112的下端竖向贯穿c形调节板109后插装在高度调节套管108的上端管口内;在竖向调节撑杆112的下端杆壁上设置有调节外螺纹111,高度调节螺母110螺纹旋合安装在调节外螺纹111上,且高度调

节螺母110位于c形调节板109的上下侧边之间;纵向延伸杆121的一端纵向安装在竖向调节撑杆112的上端上,控制箱体113固定安装在纵向延伸杆121的另一端上。

[0045]

利用识别安装支架能够对控制箱体113的高度进行调节,从而满足现场安装和调试需要,满足各大小类型的中间器件5图像识别高度要求;利用c形调节板109能够对高度调节螺母110进行限位,从而反向调节竖向调节撑杆112的高度。

[0046]

进一步的,在控制箱体113的下侧面上设置有补光灯114。利用补光灯114能够进行补光,从而确保图像识别相机116采集图像的清晰度。

[0047]

进一步的,分支输送辊床包括分支底板401、两块分支侧边板402以及分支辊床驱动电机408;两块分支侧边板402平行安装在分支底板401的两个长度侧边上,并在两块分支侧边板402之间旋转式安装有各个分支输送辊403,且其中一根分支输送辊403的端部伸出分支侧边板402外,并在伸出端上固定安装有一个分支从动齿轮406;各个分支输送辊403通过输送辊同步链条404同步旋转,分支辊床驱动电机408安装在分支底板401上,并在分支辊床驱动电机408的输出轴上固定安装有一个分支主动齿轮;分支主动齿轮通过分支驱动链条407驱动分支从动齿轮406旋转;在分支侧边板402上且位于上料侧设置有一个分支位置传感器405;在分支底板401的下侧面上竖向安装有分支支撑腿409;在控制箱体113内设置有与控制器电连接的各个分支驱动电路,各个分支驱动电路分别与各个分支辊床驱动电机408电连接,控制器通过各个分支驱动电路分别驱动各个分支辊床驱动电机408旋转工作;控制器分别与各个分支位置传感器405电连接,用于检测分支输送辊床上料侧的中间器件5的位置。

[0048]

利用分支位置传感器405能够对中间器件5的位置进行检测,在中间器件5运输至分支辊床上料侧位置处才启动对应的分支辊床进行运输,避免其他分支辊床空载运作,降低系统能耗;利用输送辊同步链条404能够同步驱动各个分支输送辊403同步旋转。

[0049]

本发明公开的工业产线的中间器件自动分配系统中,控制器采用现有的fpga控制器模块,能够实现图像识别处理、各个传感器的信号接收和处理以及电机驱动信号的发送;存储器由现有的存储芯片及其外围电路构成;居中驱动电机203、转运驱动电机、横移驱动电机312、主输送驱动电机103以及分支辊床驱动电机408均采用现有的带有减速机的步进电机,相应的电机驱动电路采用对应的步进电机驱动电路;就位位置传感器115、上料侧位置传感器117、下料侧位置传感器118以及分支位置传感器405均采用现有的红外位置传感器;图像识别相机116采用现有的景深相机,用于对主输送辊床上运输的中间器件5进行图像采集,从而便于控制器根据采集图像识别出中间器件5,再根据预先设定的加工流程,通过分配转运机构输送至相应的分支输送辊床,控制器在进行图像识别时采用的是现有的图像识别方法;升降电控气阀315和隔挡电控气阀317均采用现有的电磁阀,用于实现气路通断控制;wifi模块采用现有的wifi模块,用于与无线路由建立通信,使得控制器接入互联网,满足无线数据传输需要,将各个中间器件5的识别结果上传至上位机进行显示和存储;隔挡驱动气缸316和水平推动气缸314均采用现有的气缸,用于实现对应位置处的推动力。

[0050]

本发明公开的工业产线的中间器件自动分配系统在使用时,首先获取各类中间器件5的特征图像存储在存储器中,用于在图像识别时进行比对识别;再根据现场安装需要对识别安装支架的支撑高度进行调节;当中间器件5被放置到主输送辊床的上料侧时,由上料侧位置传感器117检测到中间器件5,控制器通过主路驱动电路驱动主输送驱动电机103以

及驱动电路驱动居中驱动电机203旋转工作,使得中间器件5运输至图像识别相机116的下方,当就位位置传感器115检测到中间器件5就位后,图像识别相机116启动对中间器件5进行图像采集,并由控制器对采集的图像进行实时处理识别,再根据预先设定的各类中间器件5的加工路线确定当前中间器件5的后续加工,此时控制器根据后续加工需要确定需要使用哪个分支输送辊床;在下料侧位置传感器118检测到中间器件5时,则由控制器驱动分配转运机构,根据后续加工需要控制相关水平推动气缸314,使得中间器件5横向位置处到对应分支输送辊床上料侧位置处之间的各个横移驱动单元升起工作,将中间器件5横移运输至对应的分支输送辊床上料侧位置处,再控制各个横移驱动单元下降,同时控制对应位置处的隔挡驱动气缸316,使得阻挡限位板307下降,于是中间器件5在转运输送辊303的输送下进入对应的分支输送辊床的上料侧,在对应的分支位置传感器405检测到中间器件5时,控制器启动对应的分支辊床驱动电机408开始运输,从而将中间器件5输送至对应的加工设备处进行加工处理。

[0051]

如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上作出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1