一种活性炭下料深度除灰抽灰装置的制作方法

1.本实用新型涉及一种活性炭下料除灰装置,具体涉及一种活性炭下料深度除灰抽灰装置,属于活性炭再生处理技术领域。

背景技术:

2.钢铁行业中的烧结烟气同时含有大量的so2、no

x

、二噁英、粉尘、重金属等多污染物。目前绝大部分钢铁厂只对烧结烟气中的so2、粉尘进行处理,而没有对no

x

、二噁英等污染物处理就外排。随着我国环境整治力度加大,雾霾的治理越来越重视,国家要求已有的或新建的钢铁企业能够脱除so2、no

x

、二噁英、粉尘合格后才能外排。活性炭烧结烟气多污染物同步治理技术能够同时脱硫脱硝、脱除二噁英、重金属等污染物,这一技术逐渐得到行业内的重视和使用。该方法利用活性炭无选择性吸附、催化等作用对各种污染物同步吸收脱除达到净化烧结烟气的目的。烧结烟气脱硫脱硝使用的活性炭是煤质柱状活性炭,选用优质无烟煤为原料,由粉状原料和粘结剂经混捏、挤压成型再经过炭化

→

冷却

→

活化

→

洗涤等一系列工序制成。其外观为黑色圆柱状活性炭,具有发达的孔隙结构,良好的吸附性能,机械强度高,吸附速度快,吸附容量高,比表面积较大,易反复再生等物理化学特性。活性炭与分子筛和氧化铝一样,具有催化剂和催化剂载体作用。

3.活性炭作为吸附剂,在吸附系统投入使用前,需要将大量的活性炭装填进吸附装置中,吸附塔装填满活性炭才能通烧结烟气进行净化,脱硫脱硝系统能正常开启运行是在现行环保要求下烧结厂运行的首要必备条件。因为,外排的烧结烟气没有经过脱硫脱硝达到合格是不允许外排大气的,烧结烟气不能外排则烧结机不能开机生产。而大量吸附饱满的活性炭需要从吸附塔中靠自身重量缓慢下落至链斗输送机,垂直提升送入解析塔解析再生,将活性炭内吸附的污染物释放出来,富集的so2送往制酸车间生产硫酸,而解析完成的活性炭再次返回进吸附塔内循环使用。那么,吸附塔内的活性炭经过链斗输送机送进解析塔内解析,解析塔内排出的活性炭又经过链斗输送机送进吸附塔内循环使用,这一过程是整个烟气净化系统正常生产的关键环节。

4.现有的活性炭卸料方式如下:

5.解析塔出来的活性炭经过振动筛筛出合格粒径进入缓冲料斗,缓冲料斗内的料排出进入链斗输送机送入到吸附塔内进行循环使用。

6.解析塔出来的活性炭经过振动筛筛分,将1.2mm以下的活性炭颗粒及少量粉尘去除。但是振动筛不能将全部的粉尘去除过滤掉,还有部分极细粉尘无法通过振动筛进行筛出,而粘附在活性炭本体上随着活性炭一起进入到吸附塔进行脱硫脱硝后再次进入到解析塔。长此以往,系统中富集的微细活性炭粉尘越来越多。活性炭粉尘的增加会给吸附塔的安全稳定带来破坏性的影响。一是,随着粉尘含量的增加,降低了活性炭的着火点,增加了吸附塔内活性炭升温着火的风险。二是,增加了吸附塔内的系统阻力,增加系统风机运行的电耗,给生产成本带来不利影响。三是,粉尘的富集会堵塞活性炭发达的孔隙结构,降低活性炭的脱硫、脱硝效率。四是,循环富集的活性炭粉在解析塔中经过时会降低解析塔内的换热

效率,增加能耗。

技术实现要素:

7.针对现有技术中存在的缺陷,本实用新型的目的在于提供一种活性炭下料深度除灰抽灰装置。该装置在圆辊布料器与链斗输送机之间增设供风系统,通过供风系统向装置内鼓入压缩空气或氮气,将进入装置内的活性炭粉尘往上吹走,同时在缓冲料斗的顶部设置第一除尘抽风口,从而能够有效的将进入装置内的粉尘进行深度分离抽走,减少整个烟气净化系统内循环富集的活性炭粉,进而达到稳定生产、降低生产能耗的目的。

8.根据本实用新型的实施方案,提供一种活性炭下料深度除灰抽灰装置。

9.一种活性炭下料深度除灰抽灰装置,该装置包括缓冲料斗、设置在缓冲料斗下部的圆辊布料器和设置在圆辊布料器下部的活性炭输送装置。其中圆辊布料器的上部与缓冲料斗的出料口连接,圆辊布料器的下部与活性炭输送装置的进料口连接。该装置还包括设置在圆辊布料器与活性炭输送装置之间的供风系统。缓冲料斗上还设有第一除尘抽风口。

10.优选,所述第一除尘抽风口设置在缓冲料斗的顶部。在本实用新型中,所述第一除尘抽风口也可以设置在缓冲料斗侧壁的上部。

11.在本实用新型中,所述供风系统为布风管。布风管上设有多个喷孔,且各喷孔的开口向上或者设置为向上的倾角。

12.在本实用新型中,该装置包括n层圆辊布料器,其中,1≤n≤10,优选为2≤n≤8,更优选为3≤n≤6。

13.优选的是,n>1时,n层圆辊布料器呈多层结构形式,n层圆辊布料器自上而下依次排列分布在缓冲料斗与活性炭输送装置之间。

14.在本实用新型中,n>1时,在每一层圆辊布料器的下方均设有供风系统或第二除尘抽风口。其中,供风系统设置在圆辊布料器的正下方,第二除尘抽风口设置在相邻两层所述圆辊布料器之间的侧部。

15.在本实用新型中,所述供风系统的进气端连接压缩空气气源或压缩氮气气源。

16.在本实用新型中,所述第一除尘抽风口和第二除尘抽风口与抽风系统连接。

17.在本实用新型中,所述圆辊布料器的进料段与缓冲料斗之间的连接为第一软连接。圆辊布料器的出料段与活性炭输送装置之间的连接为第二软连接。作为优选,所述第一软连接和第二软连接均为法兰连接。

18.在本实用新型中,所述圆辊布料器包括多个排成一线的圆辊。优选,相邻圆辊间的间隙大于活性炭的最大外形尺寸。作为优选,相邻圆辊间的间隙位12

‑

30mm,优选为15

‑

25mm。

19.在本实用新型中,圆辊布料器上还设有角度调节装置,角度调节装置调节圆辊布料器的倾斜角度。作为优选,所述圆辊布料器与水平方向的夹角为0

‑

90

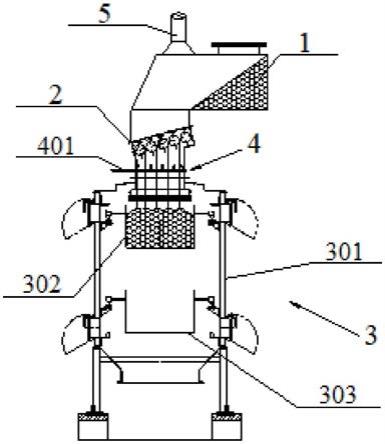

°

,优选为15

‑

75

°

。

20.在本实用新型中,所述圆辊布料器的多个所述圆辊的旋转方向相同或不同。所述圆辊布料器的多个所述圆辊的旋转速度相同或不同。

21.在本实用新型中,所述活性炭输送装置为链斗输送机。链斗输送机包括链斗输送机本体及设置在链斗输送机本体内部的多个排成一线的装料链斗和多个排成一线的回程空链斗。优选,装料链斗设置在链斗输送机进料口的下方,回程空链斗设置在装料链斗的下

方。

22.优选的是,该装置还包括挡料块,所述挡料块设置在圆辊布料器与缓冲料斗的第一软连接的上部,和设置在圆辊布料器与活性炭输送装置的第二软连接的上部。

23.在本实用新型中,所述活性炭下料深度除灰抽灰装置包括缓冲料斗、与缓冲料斗的出料口连接的圆辊布料器及设置在圆辊布料器下部的活性炭输送装置。作为优选,所述活性炭输送装置为链斗输送机。所述链斗输送机包括链斗输送机本体及设置在链斗输送机本体内部的多个排成一线的装料链斗和多个排成一线的回程空链斗。其中,装料链斗设置在链斗输送机进料口的下方,回程空链斗设置在装料链斗的下方。所述圆辊布料器与链斗输送机之间还设有供风系统,供风系统为布风管,布风管上设有多个喷孔。作为优选,所述喷孔的开口向上或设置为向上的倾角(气流向上)。同时本实用新型装置还包括设置在缓冲料斗上(例如缓冲料斗的顶部或侧壁上部)的第一除尘抽风口。在装置使用过程中,通过供风系统向装置内鼓入压缩空气或氮气为装置提供除尘风量,鼓入的压缩空气或氮气通过布风管及开设在布风管上的喷孔,自下而上穿过圆辊布料器中各圆辊之间的间隙形成均匀分布的除尘气流。而解析筛分后的活性炭则通过缓冲料斗布入装置内,除尘气流将进入装置内的活性炭粉尘往上吹走。同时,本实用新型还采用抽风系统通过缓冲料斗上的第一除尘抽风口进行抽灰除尘,鼓风式除尘与抽风式除尘相结合,活性炭粉尘随着除尘气流从第一除尘抽风口排出。与此同时,经过深度除灰后的活性炭则通过圆辊布料器中各圆辊之间的间隙下料,进入链斗输送机的装料链斗。作为优选,除尘气流携带活性炭粉尘排出后,经过烟气除尘后再排放,或者除尘气流经过烟气除尘后可以再循环至布风管的进风口,提供部分除尘风量,减少运行成本。

24.在本实用新型中,所述圆辊布料器包括多个排成一线的圆辊。圆辊布料器采用多辊旋转下料方式,能起到缓冲作用,避免活性炭直接跌落进链斗输送机的链斗内,减少活性炭磨损,增加链斗使用寿命。多个圆辊的旋转下料能使活性炭从圆辊间的间隙中下料,形成多个下料点进入链斗内,这样能较均匀的铺满整个链斗。而且多个圆辊间隙的多点下料,使物料下料更加均匀,增加了颗粒、粉尘与除尘气流之间的接触面积,从而达到深度分离的效果。同时,圆辊布料器的多个圆辊变频运行,可以通过调整圆辊的旋转速度与下料量进行匹配。即每个圆辊的旋转速度可调,根据物料的分布情况,调整每个圆辊的旋转速度使每个圆辊间隙间的下料均匀一致。同时根据下料量的大小及粉尘多少,调节吹灰的风量及风压,保证活性炭颗粒不被除尘负压吸走。相邻圆辊间的间隙要大于活性炭的最大外形尺寸,但是也不能过大。既要保证活性炭的顺利下料,又要防止间隙过大或过小。间歇过大会导致变频调速控制下料量的作用无效,间隙过小则粉尘及压缩空气或氮气的上升通道较小,吹灰除尘的效果不佳。此外,圆辊布料器的多个圆辊的旋转方向可以根据活性炭的下料方向和布料均匀程度调整各个圆辊的旋转方向,即所述圆辊布料器的多个圆辊的旋转方向可以相同或不同。比如,某两个旋转方向一致的圆辊间下料量过大,可以通过改变其中某个圆辊的旋转速度或旋转方向来调整下料量。

25.作为优选方案,本实用新型的活性炭下料深度除灰抽灰装置设有多层(或多个)圆辊布料器,多层圆辊布料器自上而下依次设置在缓冲料斗和链斗输送机之间。解析筛分后的活性炭通过缓冲料斗布入装置内,活性炭自上而下依次穿过各层圆辊布料器,同时活性炭粉尘则通过圆辊间的间隙向上运动被除尘气流带走。多层(或多级)圆辊布料器的设置,

实现了颗粒及粉尘的多级分离和除尘,从而实现粉尘的深度清理。

26.进一步优选,在圆辊布料器设置为多层的情况下,本实用新型装置还可以设置多个供风系统。供风系统设置在每一层圆辊布料器的正下方,其中上层供风系统设置在相邻两层圆辊布料器之间,最下层供风系统则设置在最下层圆辊布料器与链斗输送机之间。此处所述的上层供风系统即指,除位于最下层的供风系统以外的供风系统。一般来说,供风系统的数量小于等于圆辊布料器的数量(即层数)。或者,在圆辊布料器设置为多层的情况下,本实用新型装置还可以增设第二除尘抽风口。第二除尘抽风口设置在相邻两层所述圆辊布料器之间的侧部。一般来说,最下层圆辊布料器的下方是不设置第二除尘抽风口的,因此第二除尘抽风口的数量小于圆辊布料器的数量(即层数)。考虑到从供风系统鼓入装置内的风对粉尘的作用时间和作用效果,通常,所述供风系统与第二除尘抽风口不设置在同一层的位置。本实用新型装置可以根据物料输送方向要求、活性炭颗粒含尘量大小、下料量大小、进气量大小、进气压力匹配调节设置一层或多层圆辊布料器、多级吹灰点及多级除尘抽灰点。

27.在本实用新型中,所述圆辊布料器与水平方向的夹角为0

‑

90

°

,优选为15

‑

75

°

。这一倾角的大小可以通过设置在圆辊布料器上的角度调节装置(例如设置在圆辊布料器侧部的调节螺杆)进行调整,倾角大小的改变可以使活性炭依靠惯性和重力作用均匀布置在圆辊面,从而保证各处圆辊间隙的下料量一致。一般来说,圆辊布料器倾斜设置,采用一定的倾角布料方式使得活性炭能够均匀分料,从各个圆辊间隙间下料,保证链斗内物料多点的堆积料高均匀一致。采用一定的倾角后,从缓冲料斗的来料不会全部马上从最近的圆辊间隙间下料,部分活性炭依靠重力作用、向前的惯性作用及圆辊的旋转作用等会继续向前滚进,在多个圆辊间的间隙处下料至链斗内。而活性炭粉尘则通过间隙向上运动被带走。此外,本实用新型装置也可以根据物料输送方向采用与链斗输送机运行方向平行的方向布置圆辊布料器,此时圆辊布料器与水平方向的夹角为0

°

。

28.在本实用新型中,活性炭下料深度除灰抽灰装置的本体采用钢板或其他钢材制作。所述圆辊布料器与缓冲料斗及链斗输送机的连接均为软连接,优选为法兰连接。该装置还包括挡料块,所述挡料块设置在圆辊布料器与缓冲料斗的第一软连接的上部,和设置在圆辊布料器与链斗输送机的第二软连接的上部。挡料块的设置能够防止活性炭冲击磨损软连接部位,造成装置破损漏料。挡料块不宜过长而影响活性炭下料不到圆辊间隙处,挡料块不宜过短而起不到保护软连接部位的作用。

29.与现有技术相比,本实用新型具有以下有益效果:

30.1、使用本装置,能有效的减缓活性炭的冲击,减少活性炭的磨损,减少对下游设备的冲击磨损;

31.2、使用本装置,能有效的将装置内的粉尘进行深度分离抽走,控制进入系统的粉尘含量,减少整个烟气净化系统内循环富集的活性炭粉,从而达到稳定生产、降低生产能耗的目的;

32.3、本实用新型装置中多级圆辊布料器、多个供风系统或多个除尘抽风口的设置,实现了颗粒及粉尘的多级分离和除尘,进而实现粉尘的深度清理;

33.4、本实用新型装置设置选择灵活,在线调整余地大,可以根据活性炭品质特点、下料量多少匹配圆辊布料器的变频运行速度及吹灰风量、压力来实现在线调节,以满足不同

工况下的生产条件。

附图说明

34.图1为本实用新型活性炭下料深度除灰抽灰装置一种设计的结构示意图;

35.图2为本实用新型活性炭下料深度除灰抽灰装置另一种设计的结构示意图;

36.图3为本实用新型活性炭下料深度除灰抽灰装置第三种设计的结构示意图;

37.图4为本实用新型活性炭下料深度除灰抽灰装置第四种设计的结构示意图;

38.图5为本实用新型活性炭下料深度除灰抽灰装置第五种设计的主视图;

39.图6为本实用新型活性炭下料深度除灰抽灰装置第五种设计的左视图;

40.图7为本实用新型活性炭下料深度除灰抽灰装置第六种设计的结构示意图。

41.附图标记:1:缓冲料斗;2:圆辊布料器;201:圆辊;3:活性炭输送装置;301:链斗输送机本体;302:装料链斗;303:回程空链斗;4:供风系统;401:布风管;5:第一除尘抽风口;6:第二除尘抽风口;7:第一软连接;8:第二软连接;9:挡料块。

具体实施方式

42.根据本实用新型的实施方案,提供一种活性炭下料深度除灰抽灰装置。

43.一种活性炭下料深度除灰抽灰装置,该装置包括缓冲料斗1、设置在缓冲料斗1下部的圆辊布料器2和设置在圆辊布料器2下部的活性炭输送装置3。其中圆辊布料器2的上部与缓冲料斗1的出料口连接,圆辊布料器2的下部与活性炭输送装置3的进料口连接。该装置还包括设置在圆辊布料器2与活性炭输送装置3之间的供风系统4。缓冲料斗1上还设有第一除尘抽风口5。

44.优选,所述第一除尘抽风口5设置在缓冲料斗1的顶部。

45.在本实用新型中,所述供风系统4为布风管401。布风管401上设有多个喷孔,且各喷孔的开口向上或者设置为向上的倾角。

46.在本实用新型中,该装置包括n层圆辊布料器2,其中,1≤n≤10,优选为2≤n≤8,更优选为3≤n≤6。

47.优选的是,n>1时,n层圆辊布料器2呈多层结构形式,n层圆辊布料器2自上而下依次排列分布在缓冲料斗1与活性炭输送装置3之间。

48.在本实用新型中,n>1时,在每一层圆辊布料器2的下方均设有供风系统4或第二除尘抽风口6。其中,供风系统4设置在圆辊布料器2的正下方,第二除尘抽风口6设置在相邻两层所述圆辊布料器2之间的侧部。

49.在本实用新型中,所述供风系统4的进气端连接压缩空气气源或压缩氮气气源。

50.在本实用新型中,所述第一除尘抽风口5和第二除尘抽风口6与抽风系统连接。

51.在本实用新型中,所述圆辊布料器2的进料段与缓冲料斗1之间的连接为第一软连接7。圆辊布料器2的出料段与活性炭输送装置3之间的连接为第二软连接8。作为优选,所述第一软连接7和第二软连接8均为法兰连接。

52.在本实用新型中,所述圆辊布料器2包括多个排成一线的圆辊201。优选,相邻圆辊201间的间隙大于活性炭的最大外形尺寸。作为优选,相邻圆辊201间的间隙为12

‑

30mm,优选为15

‑

25mm。

53.在本实用新型中,圆辊布料器2上还设有角度调节装置,角度调节装置调节圆辊布料器2的倾斜角度。作为优选,所述圆辊布料器2与水平方向的夹角为0

‑

90

°

,优选为15

‑

75

°

。

54.在本实用新型中,所述圆辊布料器2的多个所述圆辊201的旋转方向相同或不同。所述圆辊布料器2的多个所述圆辊201的旋转速度相同或不同。

55.在本实用新型中,所述活性炭输送装置3为链斗输送机。链斗输送机包括链斗输送机本体301及设置在链斗输送机本体301内部的多个排成一线的装料链斗302和多个排成一线的回程空链斗303。优选,装料链斗302设置在链斗输送机进料口的下方,回程空链斗303设置在装料链斗302的下方。

56.优选的是,该装置还包括挡料块9,所述挡料块9设置在圆辊布料器2与缓冲料斗1的第一软连接7的上部,和设置在圆辊布料器2与活性炭输送装置3的第二软连接8的上部。

57.实施例1

58.如图1所示,一种活性炭下料深度除灰抽灰装置,该装置包括缓冲料斗1、设置在缓冲料斗1下部的圆辊布料器2和设置在圆辊布料器2下部的活性炭输送装置3。其中圆辊布料器2的上部与缓冲料斗1的出料口连接,圆辊布料器2的下部与活性炭输送装置3的进料口连接。该装置还包括设置在圆辊布料器2与活性炭输送装置3之间的供风系统4。缓冲料斗1的顶部还设有第一除尘抽风口5。其中,活性炭输送装置3为链斗输送机。所述供风系统4的进气端连接压缩空气气源。第一除尘抽风口5与抽风系统连接。

59.实施例2

60.重复实施例1,只是所述供风系统4为布风管401。布风管401上设有多个喷孔,且各喷孔的开口向上。所述链斗输送机包括链斗输送机本体301及设置在链斗输送机本体301内部的多个排成一线的装料链斗302和多个排成一线的回程空链斗303。装料链斗302设置在链斗输送机进料口的下方,回程空链斗303设置在装料链斗302的下方。

61.实施例3

62.如图2所示,重复实施例2,只是该装置包括2层圆辊布料器2。2层圆辊布料器2上下分布在缓冲料斗1与链斗输送机之间。所述圆辊布料器2与水平方向的夹角为15

°

。其中,圆辊布料器2的倾斜角度可以通过设置在圆辊布料器侧部的调节螺杆进行调节。

63.实施例4

64.重复实施例3,只是在每一层圆辊布料器2的下方均设有供风系统4。上层供风系统4位于两层圆辊布料器2之间,下层供风系统4位于下层圆辊布料器2与链斗输送机之间。

65.实施例5

66.如图3所示,重复实施例2,只是所述圆辊布料器2的进料段与缓冲料斗1之间的连接为第一软连接7。圆辊布料器2的出料段与链斗输送机之间的连接为第二软连接8。所述第一软连接7和第二软连接8均为法兰连接。所述圆辊布料器2包括多个排成一线的圆辊201。相邻圆辊201间的间隙大于活性炭的最大外形尺寸。相邻圆辊201间的间隙为15mm。所述圆辊布料器2与水平方向的夹角为15

°

。所述圆辊布料器2的多个所述圆辊201的旋转方向和旋转速度均可以进行调节,从而调整下料量,使得每个圆辊间隙间的下料均匀一致。

67.实施例6

68.重复实施例5,只是该装置还包括挡料块9,所述挡料块9设置在圆辊布料器2与缓冲料斗1的第一软连接7的上部,和设置在圆辊布料器2与链斗输送机的第二软连接8的上

部。

69.实施例7

70.如图4所示,重复实施例3,只是在每一层圆辊布料器2的下方均设有供风系统4或第二除尘抽风口6。其中,两层圆辊布料器2之间的侧部设有第二除尘抽风口6。下层圆辊布料器2的正下方即下层圆辊布料器2与链斗输送机之间设有供风系统4。第二除尘抽风口6与抽风系统连接。

71.实施例8

72.如图5和6所示,重复实施例2,只是所述圆辊布料器2与水平方向的夹角为0

°

,即圆辊布料器2与链斗输送机的运行方向平行布置。

73.实施例9

74.如图7所示,重复实施例8,只是该装置包括2层圆辊布料器2。2层圆辊布料器2上下分布在缓冲料斗1与链斗输送机之间。其中,两层圆辊布料器2之间的侧部设有第二除尘抽风口6。第二除尘抽风口6与抽风系统连接。下层圆辊布料器2的正下方即下层圆辊布料器2与链斗输送机之间设有供风系统4。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1