温控器上下限检测设备的制作方法

1.本实用新型涉及温控器生产设备领域,特别涉及温控器上下限检测设备。

背景技术:

2.现有的温控器,主要利用感温碟片(双金属片)在温度改变时会产生弯曲变形来控制开关触点的接通和闭合,以此达到电器的正常工作和对电器的断电保护。由于感温碟片(双金属片)是通过判断环境热源是否达到预定温度而产生突跳变形,当环境热源温度变化时,温控器的工作可靠性也会受到影响。

3.为此,本公开提出一种能够对温控器的工作可靠性进行检测的设备。

技术实现要素:

4.根据本实用新型的一个方面,提供了温控器上下限检测设备,包括箱体、运输带、第一检测装置以及第二检测装置;箱体内开设有第一加热腔、第二加热腔,第一加热腔、第二加热腔上下分布,运输带设于箱体内,运输带一部分位于第一加热腔内,运输带的另一部分位于第二加热腔内;运输带上沿运输带的运输方向线性阵列有若干载料板,载料板上可放置若干工件,第一检测装置设于第一加热腔内且其工作端与其中一个载料板上的若干工件可分离配合,第二检测装置设于第二加热腔内且其工作端与其中一个载料板上的若干工件可分离配合。

5.本实用新型提供一种对温控器的上限启动温度、下限启动温度进行检测的自动化设备。本设备的工作过程中:第一加热腔设定为温控器的下限启动温度,第二加热腔设定为温控器的上限启动温度;在运输带的输入端处将工件放置在载料板上;工件随着运输带依次进入第一加热腔、第二加热腔内进行检测,在第一加热腔内受到第一检测装置的检测,在第二加热腔内受到第二检测装置的检测,即完成检测。本设备通过对温控器附加测试环境的方式的,对温控的上限启动温度、下限启动温度进行检测;本设备结构简单,能够进行连续化检测,在保证温控器的出产质量之余,能够提高检测效率。

6.在一些实施方式中,载料板上线性阵列若干工位,工位的两侧均设有两个弹片,同一侧的两个弹片之间留有用于接插工件的间隙,弹片为导电金属。

7.由此,当工件放置在工位上时,工件的两个连接极分别插入两侧的弹片中,工件与弹片形成电接触。

8.在一些实施方式中,第一检测装置包括第一驱动件、同步板以及若干检测组件,第一驱动件的固定端设于第一加热腔的上端面,同步板设于第一驱动件的驱动端,若干检测组件设于同步板上,若干检测组件分别与若干工位相对应;任一检测组件与对应的工位上的两侧弹片可分离配合。

9.由此,第一检测装置的检测过程中,第一驱动件驱动同步板靠近工件,检测组件与对应的工位上的两侧弹片形成电接触,从而对温控器的驱动温度进行检测。

10.在一些实施方式中,检测组件包括检测器和两个检测探头,两个检测探头设于同

步板上靠近运输带的端面,检测器设于同步板上,两个检测探头均与检测器电联接,两个检测探头分别与两侧的弹片可分离配合。

11.由此,第一检测装置的检测过程中,两个检测探头分别与两侧的弹片形成电接触,通过检测器对工件进行驱动检测。

12.在一些实施方式中,温控器上下限检测设备还包括编码装置、控制系统,箱体上开设有进料槽,进料槽位于第一加热腔的一侧,进料槽的上端设有安装架,编码装置设于安装架上;编码装置包括安装板以及若干编码头,若干编码头均设于安装板上,控制系统与运输带、第一检测装置、第二检测装置、编码装置信号连接。

13.由此,通过编码装置对所有载料板上的工件进行编号,控制系统对运输带、第一检测装置、第二检测装置、编码装置进行联合控制,检测后的工件以编号的形式将检测结果记录在控制系统内。

14.在一些实施方式中,温控器上下限检测设备还包括出料装置,箱体的还设有出料腔,出料腔位于第二加热腔的一侧,出料装置设于出料腔内且与控制系统信号连接;出料装置包括固定板、若干第一出料件、出料槽,若干第一出料件对应工位阵列分布在固定板上,载料板上对应若干工位设有通孔,第一出料件的驱动端与通孔分离配合,出料槽设于固定板的若干第一出料件的下方。

15.由此,本设备还配备出料装置,出料装置根据控制系统的指示对工件进行出料处理。出料装置的工作过程中,第一出料件启动,通过通孔将工件顶出,使工件脱离载板。

16.在一些实施方式中,出料装置还包括若干第二出料件、若干第三出料件、若干第四出料件,若干第二出料件、若干第三出料件、若干第四出料件阵列在固定板上,第二出料件、第三出料件、第四出料件的驱动端与通孔分离配合;出料槽对应第一出料件、第二出料件、第三出料件、第四出料件设有四个通道。

17.由此,出料装置能够对合格、下限不及格、上限不及格、上下限不及格的工件进行分类出料。

18.在一些实施方式中,温控器上下限检测设备还包括压紧装置,压紧装置设于箱体外;压紧装置包括第二驱动件和压板,第二驱动件的固定端设于安装板上,压板设于第二驱动件的驱动端。

19.由此,为避免工件的检测过程中脱落、走位,在工件进入加热腔之前,通过压紧装置对工件压一下,能够提高工件的输送稳定性。

20.在一些实施方式中,第一加热腔的两侧壁设有若干第一加热杆。

21.由此,第一加热杆配置为对第一加热腔进行加热控温。

22.在一些实施方式中,第二加热腔的两侧壁设有若干第二加热杆。

23.由此,第二加热杆配置为对第二加热腔进行加热控温。

24.本实用新型的有益效果的具体体现为:本设备通过对温控器附加测试环境的方式的,对温控的上限启动温度、下限启动温度进行检测;本设备结构简单,能够进行连续化检测,在保证温控器的出产质量之余,能够提高检测效率。

附图说明

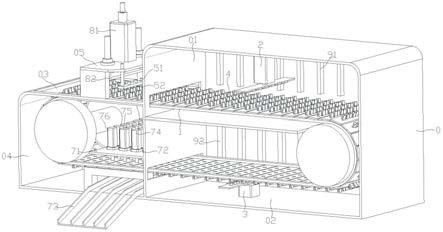

25.图1为本实用新型一实施方式的温控器上下限检测设备的立体结构示意图。

26.图2为图1所示温控器上下限检测设备的剖面立体结构示意图。

27.图3为图1所示温控器上下限检测设备的平面结构示意图。

28.图4为图3中a

‑

a方向的剖面结构示意图。

29.图5为图4中b部分的一状态的局部放大结构示意图。

30.图6为图4中b部分的另一状态的局部放大结构示意图。

31.图7为图1所示温控器上下限检测设备中部分构件的立体结构示意图。

32.图8为图1所示温控器上下限检测设备中工件的立体结构示意图。

33.图中标号:0

‑

箱体、01

‑

第一加热腔、02

‑

第二加热腔、03

‑

进料槽、04

‑ꢀ

出料腔、05

‑

安装架、1

‑

运输带、2

‑

第一检测装置、21

‑

第一驱动件、22

‑

同步板、23

‑

检测组件、231

‑

检测器、232

‑

检测探头、2321

‑

接触头、2322

‑

滑杆、 2323

‑

安装筒、2324

‑

弹簧、3

‑

第二检测装置、4

‑

载料板、41

‑

工位、42

‑

弹片、 43

‑

通孔、5

‑

编码装置、51

‑

安装板、52

‑

编码头、6

‑

控制系统、7

‑

出料装置、 71

‑

固定板、72

‑

第一出料件、73

‑

出料槽、74

‑

第二出料件、75

‑

第三出料件、76

‑

第四出料件、8

‑

压紧装置、81

‑

第二驱动件、82

‑

压板、91

‑

第一加热杆、 92

‑

第二加热杆、a

‑

工件、a1

‑

连接极。

具体实施方式

34.下面结合附图对本实用新型作进一步详细的说明。

35.图1

‑

2示意性地显示了根据本实用新型的一种实施方式的温控器上下限检测设备,包括箱体0、运输带1、第一检测装置2以及第二检测装置3;箱体0内开设有第一加热腔01、第二加热腔02,第一加热腔01、第二加热腔02上下分布,运输带1设于箱体0内,运输带1一部分位于第一加热腔 01内,运输带1的另一部分位于第二加热腔02内;运输带1上沿运输带 1的运输方向线性阵列有若干载料板4,载料板4上可放置若干工件a,第一检测装置2设于第一加热腔01内且其工作端与其中一个载料板4上的若干工件a可分离配合,第二检测装置3设于第二加热腔02内且其工作端与其中一个载料板4上的若干工件a可分离配合。

36.本实用新型提供一种对温控器的上限启动温度、下限启动温度进行检测的自动化设备。本设备的工作过程中:第一加热腔01设定为温控器的下限启动温度,第二加热腔02设定为温控器的上限启动温度;在运输带1的输入端处将工件a放置在载料板4上;工件a随着运输带1依次进入第一加热腔01、第二加热腔02内进行检测,在第一加热腔01内受到第一检测装置2的检测,在第二加热腔02内受到第二检测装置3的检测,即完成检测。本设备通过对温控器附加测试环境的方式的,对温控的上限启动温度、下限启动温度进行检测;本设备结构简单,能够进行连续化检测,在保证温控器的出产质量之余,能够提高检测效率。

37.结合图1

‑

2,载料板4上线性阵列若干工位41,工位41的两侧均设有两个弹片42,同一侧的两个弹片42之间留有用于接插工件a的间隙,弹片 42为导电金属。当工件a放置在工位41上时,工件a的两个连接极a1分别插入两侧的弹片42中,工件a与弹片42形成电接触。

38.结合图5

‑

7,第一检测装置2包括第一驱动件21、同步板22以及若干检测组件23,第一驱动件21的固定端设于第一加热腔01的上端面,同步板22设于第一驱动件21的驱动端,若干检测组件23设于同步板22上,若干检测组件23分别与若干工位41相对应;任一检测组件23与对应的工位41上的两侧弹片42可分离配合。第一驱动件21优选为直线电机,在高温条件下,直线电机的驱动比价稳定。

39.第一检测装置2的检测过程中,第一驱动件21驱动同步板22靠近工件a,检测组件23与对应的工位41上的两侧弹片42形成电接触,从而对温控器的驱动温度进行检测。

40.结合图1

‑

2,第二检测装置3与第一检测装置2相似,第二检测装置3 的第一驱动件21为向上驱动,由此第二检测装置3的第一驱动件21安装在第二加热腔02的下端面。

41.结合图5

‑

7,检测组件23包括检测器231和两个检测探头232,两个检测探头232设于同步板22上靠近运输带1的端面,检测器231设于同步板22上,两个检测探头232均与检测器231电联接,两个检测探头232分别与两侧的弹片42可分离配合。该检测器231为本领域常用的配件之一,其通过检测工件a是否启动断电,从而判断温控器是否合格,检测器231 在市场上可以直接购买。

42.第一检测装置2的检测过程中,两个检测探头232分别与两侧的弹片 42形成电接触,通过检测器231对工件a进行驱动检测。

43.结合图5

‑

7,检测探头232包括接触头2321、滑杆2322、安装筒2323、弹簧2324,接触头2321为导电金属材质,接触头2321通过滑杆2322设于安装筒2323内,弹簧2324设于安装安装筒2323内且作用于滑杆2322。一个工位41上的同一侧的两个弹片42的内侧设有第一倾斜面,接触头2321 对应该第一倾斜面设有第二倾斜面,两个弹片42的内侧形成外扩梯形形状,接触头2321与一个工位41上的同一侧的两个弹片42之间的间隙相契合。通过以上结构能够到整接触头2321与弹片42之间稳定配合,使得工件a 能够与检测器231形成回路达到检测要求。且能够防止工件a被压坏。

44.结合图1

‑

4,温控器上下限检测设备还包括编码装置5、控制系统6,箱体0上开设有进料槽03,进料槽03位于第一加热腔01的一侧,进料槽 03的上端设有安装架05,编码装置5设于安装架05上;编码装置5包括安装板51以及若干编码头52,若干编码头52均设于安装板51上,控制系统6与运输带1、第一检测装置2、第二检测装置3、编码装置5信号连接。编码装置5亦为本领域常用的配件之一,在市场上可以直接购买。

45.通过编码装置5对所有载料板4上的工件a进行编号,控制系统6对运输带1、第一检测装置2、第二检测装置3、编码装置5进行联合控制,检测后的工件a以编号的形式将检测结果记录在控制系统6内。

46.结合图2和4,温控器上下限检测设备还包括出料装置7,箱体0的还设有出料腔04,出料腔04位于第二加热腔02的一侧,出料装置7设于出料腔04内且与控制系统6信号连接;出料装置7包括固定板71、若干第一出料件72、出料槽73,若干第一出料件72对应工位41阵列分布在固定板 71上,载料板4上对应若干工位41设有通孔43,第一出料件72的驱动端与通孔43分离配合,出料槽73设于固定板71的若干第一出料件72的下方。本设备还配备出料装置7,出料装置7根据控制系统6的指示对工件a 进行出料处理。出料装置7的工作过程中,第一出料件72启动,通过通孔 43将工件a顶出,使工件a脱离载板。

47.结合图2和4,出料装置7还包括若干第二出料件74、若干第三出料件75、若干第四出料件76,若干第二出料件74、若干第三出料件75、若干第四出料件76阵列在固定板71上,第二出料件74、第三出料件75、第四出料件76的驱动端与通孔43分离配合;出料槽73对应第一出料件72、第二出料件74、第三出料件75、第四出料件76设有四个通道。出料装置7 能够对合格、下限不及格、上限不及格、上下限不及格的工件a进行分类出料。

48.结合图2和4,第一出料件72、第二出料件74、第三出料件75、第四出料件76结构相

同,均包括第三驱动件和压头,压头设于第三驱动件驱动端,压头为耐热硅胶,其弹性性质能够避免在顶出过程对工件a造成损伤。

49.结合图1

‑

2,温控器上下限检测设备还包括压紧装置8,压紧装置8设于箱体0外;压紧装置8包括第二驱动件81和压板82,第二驱动件81的固定端设于安装板51上,压板82设于第二驱动件81的驱动端。为避免工件a的检测过程中脱落、走位,在工件a进入加热腔之前,通过压紧装置8 对工件a压一下,能够提高工件a的输送稳定性。第二驱动件81为气缸。

50.结合图2和4,第一加热腔01的两侧壁设有若干第一加热杆91。第一加热杆91配置为对第一加热腔01进行加热控温。

51.结合图2和4,第二加热腔02的两侧壁设有若干第二加热杆92。第二加热杆92配置为对第二加热腔02进行加热控温。

52.结合图4,本设备的具体工作过程如下:

53.s1、进料:透过进料槽03将工件a插入运输带1的前端的载料板4的工位41上,结合图8,工件a的两个连接极a1分别插入两侧的弹片42的间隙中,工件a与两侧的弹片42形成电接触。

54.s2、压料:工件a随着运输带1输入压紧装置8的工作端,第二驱动件81驱动压板82靠近工件a,压板82对工件a进行压紧。

55.s3、编码:工件a随着运输带1输入编码装置5的工作端,由编码探头对各个工件a进行编码记录,检测后的工件a将以编号的形式将检测结果记录在控制系统6内。

56.s4、下限检测:工件a随着运输带1进入第一加热腔01,并输入第一检测装置2的工作端;第一驱动件21驱动同步板22靠近工件a,若干检测组件23分别与同一载料板4上的若干工位41上形成电接触,两个检测探头232分别与两侧的弹片42形成电接触,通过检测器231对工件a进行驱动检测。

57.s5、上限检测:工件a随着运输带1进入第二加热腔02,并输入第二检测装置3的工作端。检测动作同s4。

58.s6、分类出料:检测后的工件a将以编号的形式将检测结果记录在控制系统6内;由控制系统6对若干第一出料件72、若干第二出料件74、若干第三出料件75、若干第四出料件76进行控制,根据检测结构对运输带1 上的工件a进行分类出料,最终工件a会在出料槽73上流出本装置。

59.本设备通过对温控器附加测试环境的方式的,对温控的上限启动温度、下限启动温度进行检测;本设备结构简单,能够进行连续化检测,在保证温控器的出产质量之余,能够提高检测效率。本检测设备不受检测工件的型号限定,根据型号对载板4的一个工位41上的两侧弹片42之间距离进行调整即可。

60.以上所述的仅是本实用新型的一些实施方式。对于本领域的普通技术人员来说,在不脱离本实用新型创造构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1