大型立式煤泥离心机的制作方法

1.本实用新型涉及一种大型立式煤泥离心机,属于煤泥离心机技术领域。

背景技术:

2.立式煤泥离心机是目前选煤固

‑

液分离工艺中用途最广、效果最好的离心脱水设备。立式煤泥离心机的工作原理是通过离心力作用,将煤泥中的固

‑

液分离,起到脱水在效果,再由刮刀与筛篮之间的转速差作用,将滞留在筛网上的煤泥颗粒刮取下来,进入下方溜槽中。随着选煤行业向着大型化的发展,对于大处理量的需求日益增加,原有的设计由于洗煤厂高度限制的原因,无法进行大型化开发,按照原有的设计思路及径高比的原则,会使立式煤泥离心机高度过高,出现无法检修或者是检修困难的现象。

技术实现要素:

3.本实用新型提供的大型立式煤泥离心机,将机座向下延伸至溜槽,使溜槽与机座相连,缩短煤泥脱水后的垂向路径,脱水后的煤泥可以更快的进入溜槽中转向下一个工序,减少煤粒的粘黏,避免脱水后煤泥的二次扬尘问题,提高洗煤效率,易于维修和保养,减少检修难度和成本。

4.为达到上述目的,本实用新型采用的技术方案是:

5.大型立式煤泥离心机,包括转子轴组件、通过钟型罩装在转子轴组件外的螺旋刮刀、套装在螺旋刮刀外的筛篮、装在筛篮顶部的入料口、盖在筛篮上的大盖和套接在大盖下端的机座,其特征在于:所述的机座向下延伸至用于接收已脱水煤泥的溜槽中,并与溜槽对接固定。

6.优选的,所述的机座底端具有直筒形状的机座下煤道,机座下煤道伸入溜槽中,且与溜槽固连。

7.优选的,所述的机座下煤道与机座一体成型,下煤道上具有用于与减振系统连接的连接环,连接环位于溜槽的上方。

8.优选的,所述的机座下煤道的内壁上均粘贴有不锈钢板。

9.优选的,所述的机座中还装有用于带动转子轴组件转动的短轴组件,短轴组件通过润滑系统与驱动组件传动连接。

10.优选的,所述的转子轴组件的顶端装有用于煤泥沿周向均匀向下分配的分配盘,分配盘位于筛篮中,且同轴设置在下料口下方,分配盘的外径小于下料口的最小外径。

11.优选的,所述的下料口的内径与高度之比为0.8~0.96,大盖的内径和高度之比为2.34~2.44,9,机座的内径与高度之间为1.69~1.94。

12.优选的,所述的短轴组件与润滑系统之间通联的回油管为软管,在润滑系统上装有在输出的润滑油压力和流量过限时发出警报并关闭润滑系统的报警器。

13.实用新型的有益效果是:

14.1. 大型立式煤泥离心机,将机座向下延伸至溜槽,使溜槽与机座相连,缩短煤泥

脱水后的垂向路径,脱水后的煤泥可以更快的进入溜槽中转向下一个工序,减少煤粒的粘黏,避免脱水后煤泥的二次扬尘问题,提高洗煤效率。

15.2. 通过机座下煤道内贴不锈钢板的方式,减少煤粒的粘黏,防止机座下煤道堵塞,提高使用可靠性,进一步提高洗煤效率。

16.3. 大盖的内径和高度之比为2.34~2.44,9,机座的内径与高度之间为1.69~1.94,即将大盖和机座均做扁平化调整,即减小高度增大宽度,从而增加煤泥处理量,并且易于维修和保养,减少检修难度和成本。

附图说明

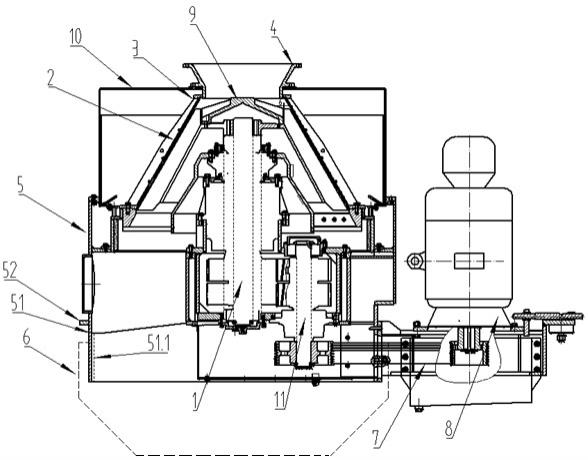

17.图1为大型立式煤泥离心机的结构示意图。

具体实施方式

18.下面结合图1对本实用新型的实施例做详细说明。

19.大型立式煤泥离心机,包括转子轴组件1、通过钟型罩装在转子轴组件1外的螺旋刮刀2、套装在螺旋刮刀2外的筛篮3、装在筛篮3顶部的入料口4、盖在筛篮3上的大盖10和套接在大盖10下端的机座5,其特征在于:所述的机座5向下延伸至用于接收已脱水煤泥的溜槽6中,并与溜槽6对接固定。

20.以上所述的大型立式煤泥离心机,将机座5向下延伸至溜槽6,使溜槽6与机座5相连,缩短煤泥脱水后的垂向路径,脱水后的煤泥可以更快的进入溜槽中转向下一个工序,减少煤粒的粘黏,避免脱水后煤泥的二次扬尘问题,提高洗煤效率。

21.其中,所述的机座5底端具有直筒形状的机座下煤道51,机座下煤道51伸入溜槽6中,且与溜槽6固连。下座下煤道5即是机座5的向下延伸结构,机座下煤道51直接与溜槽6对接固定,省去了机座与溜槽之间原有的维形结构,即减少了机座5与溜槽6的连接结构,又使被脱水后的煤泥可快速进入溜槽6中转向下一工序。

22.其中,所述的机座下煤道51与机座5一体成型,机座下煤道51上具有用于与减振系统连接的连接环52,连接环52位于溜槽6的上方。连接环52与减振系统连接,减少离心机运行时机座的振动,从而减小机座下煤道51相对于溜槽6的振动,提高结构的稳定性和可靠性。

23.其中,所述的机座下煤道51的内壁上均粘贴有不锈钢板51.1。通过机座下煤道51内贴不锈钢板51.1的方式,减少煤粒的粘黏,防止机座下煤道51堵塞,提高使用可靠性,进一步提高洗煤效率。

24.其中,所述的机座5中还装有用于带动转子轴组件1转动的短轴组件11,短轴组件11通过润滑系统7与驱动组件8传动连接。驱动组件8通过润滑系统7驱动短轴组件11转动,短轴组件11的转动带动转子轴组件1转动,实现动力的传递。

25.其中,所述的转子轴组件1的顶端装有用于煤泥沿周向均匀向下分配的分配盘9,分配盘9位于筛篮3中,且同轴设置在下料口4下方,分配盘9的外径小于下料口4的最小外径。分配盘9用于沿周向均匀分配从下料口4进入的煤泥,保证煤泥脱水的均匀性。

26.其中,所述的下料口4的内径与高度之比为0.8~0.96,大盖10的内径和高度之比为2.34~2.44,9,机座5的内径与高度之间为1.69~1.94。将大盖和机座均做扁平化调整,即减

小高度增大宽度,从而增加煤泥处理量,并且易于维修和保养,减少检修难度和成本。

27.其中,所述的短轴组件11与润滑系统7之间通联的回油管为软管,在润滑系统7上装有在输出的润滑油压力和流量过限时发出警报并关闭润滑系统7的报警器,提高短轴组件11和转子轴组件1的运行安全性,提高整个设备的使用可靠性。

28.以上所述的大型立式煤泥离心机的机座安装方法,首先根据洗煤厂中溜槽6的安装高度来确定机座5的安装高度,并根据溜槽6的开口宽度来确定机座5伸入至溜槽6的部分的宽度,然后将机座5底端伸入溜槽6中,再将机座5上端与大盖下端套接。

29.根据溜槽6的高度来调定机座5的安装高度,通过溜槽6的开口宽度来确定机座5的伸入至溜槽6的部分的宽度,将机座向下延伸至溜槽,使溜槽与机座相连,缩短煤泥脱水后的垂向路径,脱水后的煤泥可以更快的进入溜槽中转向下一个工序,减少煤粒的粘黏,避免脱水后煤泥的二次扬尘问题,提高洗煤效率。

30.其中,在机座5上端与大盖下端4套接后,将机座5与减振系统连接。在机座5与大盖10和溜槽6分别连接就到位,再将机座5与减振系统连接,方便减振系统的位置调整 ,通过减振系统减少离心机运行时机座5的振动,从而减小机座下煤道51相对于溜槽6的振动,提高结构的稳定性和可靠性。

31.以上结合附图对本实用新型的实施例的技术方案进行完整描述,需要说明的是所描述的实施例仅仅是本实用新型的一部分实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1