一种2-氨基-4-乙酰氨基苯甲醚生产用的除尘装置的制作方法

一种2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产用的除尘装置

技术领域

1.本实用新型属于2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产技术领域,尤其是涉及一种2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产用的除尘装置。

背景技术:

2.在2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产过程中经常碰到粉尘问题,特别是切片过程容易产生粉尘,粉尘飞洒在生产车间中,不仅造成资源浪费,还会污染环境,影响生产人员的身体健康。

技术实现要素:

3.本实用新型为了克服现有技术的不足,提供一种可回收粉尘2

‑ꢀ

氨基

‑4‑

乙酰氨基苯甲醚生产用的除尘装置。

4.为了实现上述目的,本实用新型采用以下技术方案:一种2

‑

氨基

ꢀ‑4‑

乙酰氨基苯甲醚生产用的除尘装置,包括用于切片的切片设备、除尘筒及用于收集粉尘的储尘箱,所述除尘筒包括底架、设于所述底架上的集尘筒、设于所述集尘筒的出尘管、设于所述集尘筒内的分离筒、开设于所述分离筒上的出尘孔、设于所述分离筒上的进料管、设于所述分离筒内的分离轴、设于所述分离轴上的分离桨、设于所述分离桨上的落料孔及用于驱动所述分离轴旋转的驱动电机;通过除尘筒的结构设置,可将切片加工产生的颗粒产物与粉尘进行分离,同时能对粉尘进行单独回收,从而提高资源的回收利用率的同时保证生产人员的身体健康;由于回收时会同时将小颗粒2

‑

氨基

‑4‑

乙酰氨基苯甲醚和切片产生的粉尘一同吸收,而两者需要分开回收,随着进料管将携带小颗粒2

‑

氨基

‑4‑

乙酰氨基苯甲醚和切片产生的粉尘进入到除尘筒内,大部分颗粒物和粉尘随着落料孔下落,同时驱动电机驱动分离桨旋转,将底部的颗粒物和粉尘螺旋向上带动,同时又会有部分颗粒物和粉尘从落料孔下落,如此往复实现对颗粒物和粉尘的反复筛分,同时在此过程中,由于离心力的作用,粉尘穿过出尘孔进入到集尘筒内,同时通过风机的抽动,将集尘筒内的粉尘排到储尘箱对粉尘进行单独收集;当分离完毕后,反向驱动驱动电机,可将筛选后的颗粒物取出。

5.优选的,所述分离桨上设有用于减少所述粉尘残留的清尘组件,所述清尘组件包括设于所述分离桨上的刮料板和设于所述刮料板上的刮料构件;通过清尘组件的设置,刮料板可刮动所述分离筒内壁上的粉尘,减少粉尘在分离筒内的残留,提高粉尘和颗粒物的分离效率,同时提高所述粉尘的收集率。

6.优选的,所述刮料构件包括开设于所述刮料板上的刮料槽和设于所述刮料槽内的刮料刷。通过刮料刷的设置,能一步提高对粉尘的清洁效果

7.优选的,所述刮料构件还包括用于降低所述刮料刷损耗的保护件,所述保护件包括铰接于所述刮料槽内的杠杆块、设于所述杠杆块一端上的按压块及设于所述杠杆块上的复位弹簧,所述刮料刷设于所述杠杆块的另一端上;通过保护件的设置,可以在保证刮料刷能有足够长度伸入出尘孔内进行刮扫的同时,当刮料刷与分离筒内壁面接触时,按压块会

受到复位弹簧挤压进入到所述出尘孔内,从而带动刮离刷远离所述分离筒内壁面一定距离,减小对分离筒内壁面的挤压力,从而降低所述刮料刷的损耗,延长所述刮料刷的使用寿命。

8.优选的,所述杠杆块上还设有用于振动以使物料下落的振动件,所述振动件包括设于所述杠杆块上的振动台、设于所述振动台上的振动槽及设于所述振动槽内的振动弹簧,所述按压块设于所述振动弹簧上;通过振动件和所述按压块的配合,通过按压块与所述出尘孔反复交错打击并在振动弹簧的加剧振动下,使分离桨振动,从而减少物料在分离桨上的残留,提高分离桨的分离效率。

9.优选的,所述分离筒内还设有用于打击振动所述分离桨的打击组件,所述打击组件包括开设于所述分离桨上的打击槽和用于与所述打击槽干涉打击的打击杆;通过打击组件的设置,可通过打击加剧所述分离桨的振动,从而通过振动减少物料在分离桨上的残留,提高分离桨的分离效率。

10.优选的,所述出尘孔内设有仅容许粉尘通过的滤网,所述出尘孔上开设有活动槽,所述滤网上设有与所述活动槽配合的活动块,所述活动块上设有活动弹簧;通过滤网、活动块及活动弹簧的设置,可使滤网在刮料刷的打击和刮刷下,自行抖动,从而减少粉尘在出尘孔的堵塞,提高分离的效果。

11.综上所述,本实用新型具有以下优点:通过除尘筒的结构设置,可将切片加工产生的颗粒产物与粉尘进行分离,同时能对粉尘进行单独回收储存,从而提高资源的回收利用率的同时保证生产人员的身体健康。

附图说明

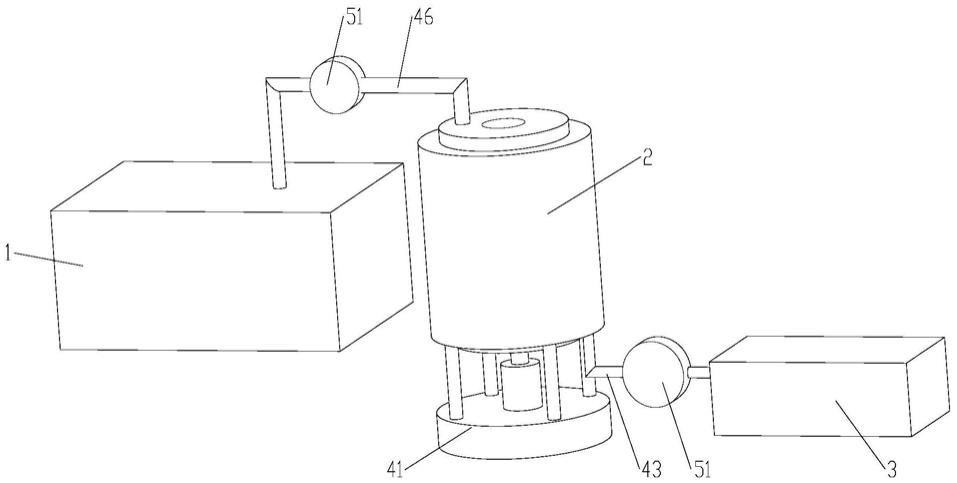

12.图1为本实用新型的结构示意图。

13.图2为除尘筒的第一剖视示意图。

14.图3为图2中a处的局部放大图。

15.图4为除尘筒的第二剖视示意图。

16.图5为图4中b处的局部放大图。

17.图6为分离桨的结构示意图。

18.图7为图6中c处的局部放大图。

19.图8为清尘组件的局部爆炸示意图。

具体实施方式

20.如图1

‑

8所示,一种2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产用的除尘装置,包括切片设备1、除尘筒2及储尘箱3,所述除尘筒包括底架41、集尘筒42、出尘管43、分离筒44、出尘孔45、进料管46、分离轴 47、分离桨48、落料孔49及驱动电机5,所述切片设备为现有技术,为常用的2

‑

氨基

‑4‑

乙酰氨基苯甲醚生产用的切片设备,其一般在密封环境下进行加工;所述进料管一端连通于所述切片设备上,一端连通于所述分离筒上,其上安装有风机51,用于带动所述切片产生的粉尘和小颗粒物料进入到分离筒进行筛分。

21.进一步的,所述底架上设有所述集尘筒,所述出尘管一端连通于所述集尘筒内,一端连通于所述储尘箱内,其上也安装有风机51,用于将分离的粉尘排出到储尘箱内。

22.进一步的,所述集尘筒内设有所述分离筒,所述分离筒的侧壁上开设有出尘孔,其底部设有出料孔441,用于取出分离筒中筛分后的小颗粒的2

‑

氨基

‑4‑

乙酰氨基苯甲醚;所述出尘孔内设有仅容许灰尘通过的滤网451,所述出尘孔的侧壁上开设有活动槽452,所述滤网的边框上设有活动块453,所述活动块上设有活动弹簧454,所述活动块配合于所述活动槽内且可沿所述活动槽相对移动,所述活动弹簧一端设于所述活动块上,一端设于所述活动槽的侧壁上;可随着分离筒的振动,自行进行抖动,减少滤网上粉尘的残留。

23.进一步的,所述分离筒内穿设有所述分离轴,所述底架上设有驱动电机,所述驱动电机可驱动所述分离轴旋转,所述分离轴上设有分离桨,所述分离桨呈螺旋设置。

24.进一步的,所述分离桨上设有清尘组件,所述清尘组件包括刮料板61和刮料构件,所述刮料构件包括刮料槽62、刮料刷63及保护件,所述保护件包括杠杆块641、按压块642及复位弹簧643,所述刮料板固接于所述分离桨的侧沿上并与所述分离筒的内壁相接触,其上开设有刮料槽,所述刮料槽内铰接有杠杆块,所述杠杆块的的一端上固接有所述刮料刷,所述刮料刷包括刷体631和设于所述刷体上的刷毛632,所述刷毛上设有多个分叉,用于加强所述刮料刷的刮刷效果。

25.进一步的,所述杠杆块远离刮料刷的另一端上设有振动件,所述振动件包括设振动台71、振动槽72及振动弹簧73,所述振动台固接于所述杠杆块上,其上开设有所述振动槽,所述按压块嵌设于其内,所述振动弹簧一端抵接于所述按压块上,一端抵接于振动槽的底部。

26.进一步的,所述复位弹簧位于所述振动台的背部,其一端抵接于所述振动台上,一端抵接于所述刮料槽的底部。

27.进一步的,所述分离筒内还设有打击组件,所述打击组件包括打击槽81和打击杆82,所述打击槽开设于所述分离桨上,所述打击杆固定安装于所述分离筒的内壁上,所述打击杆可为硬质橡胶棒,其与所述打击槽对应干涉交错,可干涉打击分离桨,使分离桨产生振动。

28.本实用新型的具体实施过程如下:随着进料管将携带小颗粒2

‑ꢀ

氨基

‑4‑

乙酰氨基苯甲醚和切片产生的粉尘进入到除尘筒内,大部分颗粒物和粉尘随着落料孔下落,同时驱动电机驱动分离桨旋转,将底部的颗粒物和粉尘螺旋向上带动,同时又会有部分颗粒物和粉尘从落料孔下落,如此往复实现对颗粒物和粉尘的反复筛分,同时在此过程中,由于离心力的作用,粉尘穿过出尘孔进入到集尘筒内,同时通过风机的抽动,将集尘筒内的粉尘排到储尘箱对粉尘进行单独收集;当分离完毕后,反向驱动驱动电机,打开出料口,可将筛分后的颗粒物集中取出。

29.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1