一种钢渣分级磁选传送机构的制作方法

1.本实用新型属于钢渣粉磨的技术领域,具体涉及一种钢渣分级磁选传送机构。

背景技术:

2.作为炼钢过程的副产物,钢渣的形成过程与水泥熟料类似,均形成c3s、 c2s等具有水硬胶凝性能的矿物,将钢渣超细粉磨后作为水泥混合材来生产钢渣水泥,或用作混凝土的活性掺合料来配制高性能混凝土,都可以综合利用钢渣,大幅度提高钢渣的附加值,是钢渣高效利用的最佳方案。

3.但在炼钢过程中,由于钢渣长时间存在于1600℃的高温下,导致其中的硅酸盐矿物有充分的时间结晶长大,而且c3s矿物在高温下具有规则的“空洞”结构,可以固溶较多杂质离子,如feo、mgo等,使其结构更加稳定,同时feo

‑

mgo

‑

mno之间可以形成连续的固溶体,该固溶体即ro相,导致钢渣中矿物相水化速度变慢,活性显著降低,且ro相坚硬耐磨,限制了钢渣的粉磨效率。

4.同时,炼钢工艺决定了钢渣排出过程中,大量金属铁及铁的氧化物夹杂在钢渣中,在钢渣由熔融状态冷却至固态过程中,大至分米级小至微米级的金属铁及铁的氧化物被渣所包裹;包裹着的分米级至微米级的金属铁及铁的氧化物进一步造成钢渣坚硬耐磨。

5.为尽可能控制进入粉磨设备的金属铁及铁的氧化物含量,通常在入磨前采取破碎、磁选等工序选出钢渣中大块儿的铁及品位高的铁的氧化物,但即使如此,钢渣中的磁性铁(mfe)含量仍达2%左右,远高于高炉矿渣中0.3%的含量;钢渣进入立磨被碾压粉磨后,被渣包裹的金属铁及铁的氧化物与渣分离,与未被粉磨的大块儿渣铁一起由立磨排渣口排出;传统的工艺技术,由立磨排渣口排出的渣铁混合物在外循环环节,经1台或多台相同的除铁器除铁后再次进入立磨粉磨;但由于排渣中铁及铁的氧化物占比大,且排渣中存在部分结晶致密、很难被立磨磨辊捕捉和粉碎的ro相,除铁器只能将部分品位高的铁除出,且选出铁中夹杂了大量的渣粒和粉尘;如此,未被除出的金属铁、铁的氧化物、ro相渣粒再次进入立磨粉磨,造成铁、铁的氧化物、ro相渣粒在磨盘富集,造成钢渣立磨粉磨能耗高、运行稳定性差(振动较大)、磨辊磨损严重寿命短等问题,严重制约了钢渣资源的高效利用。

6.因此,需要提供一种解决上述现有技术不足的技术方案,促进钢渣资源的高效利用。

技术实现要素:

7.本实用新型的目的是克服上述现有技术中的技术问题,提供一种钢渣分级磁选传送机构,以选出钢渣内的铁及ro项,使立磨机运行平稳、磨辊磨损减弱、粉磨能耗降低;除此之外,通过磁选进行铁的品位分级,提高了铁的经济效益。

8.为了实现上述目的,本实用新型提供如下技术方案:

9.一种钢渣分级磁选传送机构,用于对立磨机所排出的渣铁混合物进行输送,并在输送过程中对渣铁混合物内所包含的铁进行分级磁选,所述传送机构包括:

10.皮带机,所述皮带机设置于所述立磨机的出渣口处,以将立磨机所排出的渣铁混合物输送至指定位置;

11.所述皮带机至少包括支架、传送带、第一主动辊和第一从动辊;

12.所述支架的一端设置第一主动辊、另一端设置第一从动辊,所述传送带对应设置于所述第一主动辊和所述第一从动辊上;

13.所述第一主动辊对应连接第一驱动电机以对所述传送带进行驱动;

14.除铁器,所述除铁器设置于所述皮带机的正上方,以在渣铁混合物的输送过程中对铁进行分级磁选;

15.所述除铁器包括:卸铁皮带、除铁器本体、安装架、第二主动辊和第二从动辊;

16.所述安装架一端安装所述第二主动辊,另一端对应安装所述第二从动辊,所述卸铁皮带对应设置所述第二主动辊和所述第二从动辊上,所述除铁器本体设置于所述卸铁皮带的上皮带和下皮带之间;

17.所述卸铁皮带的输送方向在水平面上垂直所述皮带机的输送方向,以将所述除铁器本体磁选出的铁输送至指定位置;

18.其中,所述除铁器包括第一除铁器、第二除铁器、第三除铁器和第四除铁器,所述第一除铁器、所述第二除铁器、所述第三除铁器和所述第四除铁器沿所述传送机构的输送方向依次排布,所述第一除铁器、所述第二除铁器、所述第三除铁器和所述第四除铁器的磁场强度依次增强。

19.如上所述的钢渣分级磁选传送机构,优选,所述第一除铁器的磁场强度为400

‑

600高斯,以对80品位以上的铁进行筛选分离;

20.所述第二除铁器的磁场强度为900

‑

1200高斯,以对60

‑

80品位的铁进行筛选分离;

21.所述第三除铁器的磁场强度为1500

‑

1750高斯,以对40

‑

60品位的铁进行筛选分离;

22.所述第四除铁器的磁场强度为2000

‑

2500高斯,以对ro相进行磁选分离。

23.如上所述的钢渣分级磁选传送机构,优选,所述皮带机上还设有振动器,所述振动器设置于所述传送带的上皮带和下皮带之间,且所述振动器向上抵触在所述上皮带的下带面上。

24.如上所述的钢渣分级磁选传送机构,优选,所述振动器为四个,四个所述振动器分别设置在所述第一除铁器、所述第二除铁器、所述第三除铁器和所述第四除铁器的正下方。

25.如上所述的钢渣分级磁选传送机构,优选,所述支架上设有对应安装所述振动器的安装板。

26.如上所述的钢渣分级磁选传送机构,优选,所述皮带机上还设有托辊,多个所述托辊设置于所述主动辊和所述从动辊之间的所述支架上,所述托辊抵触所述传送带的上皮带的下表面,以对所述传送带进行支撑。

27.如上所述的钢渣分级磁选传送机构,优选,所述安装架上设有刮板,以将所述卸铁皮带上的铁刮除。

28.如上所述的钢渣分级磁选传送机构,优选,所述第二主动辊通过第二驱动电机进行驱动;

29.所述安装架上设有吊耳,所述皮带机上方设有钢桁架,所述吊耳与所述钢桁架之

间通过钢索连接,以使所述除铁器在纵向上靠近所述皮带机。

30.与最接近的现有技术相比,本实用新型提供的技术方案具有如下有益效果:

31.1.充分利用各品位铁具有不同磁化强度的特性,通过分级磁选,先选出高品位的铁,再依次选出更低品位的铁,分工协作,每一级除铁器只负责磁选预定品位区间的铁,确保了外循环排出的渣铁混合物中40品位以上的铁和 ro相选出;避免造成铁、铁的氧化物、ro相渣粒在立磨磨盘富集,使立磨运行平稳、磨辊磨损减弱、使用寿命延长,且粉磨区域物料易磨性改善,粉磨能耗降低。

32.2.将结晶最为致密、易磨性极差、很难被立磨机磨辊捕捉和粉碎的ro 相在外循环环节选出,此部分ro相物质不再进入立磨机粉磨,能够直接降低了成品钢渣粉中的ro相物质含量,提高了成品钢渣粉的活性。

33.3.不同品位的铁被分别磁选出,可分类利用;80品位以上的铁可直接用于转炉炼钢,60

‑

80品位的铁可用于大型高炉炼铁,40

‑

60品位的铁可用于一般小型高炉炼铁,ro相渣粒可作为砂石用于建筑行业;充分发挥不同品位铁的经济价值,提高磁选出的铁磁性物质的整体经济效益,进一步提高钢渣的经济价值。

附图说明

34.构成本技术的一部分的说明书附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。其中:

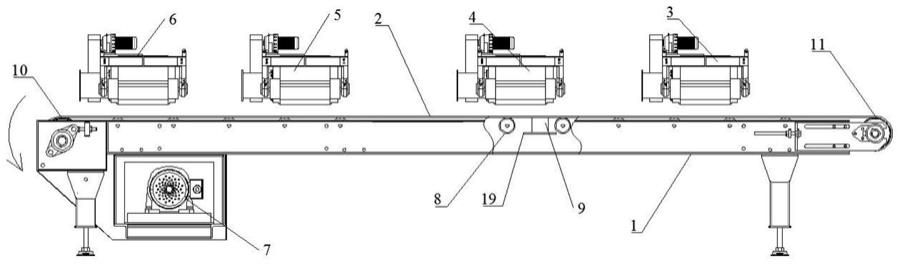

35.图1为本实用新型具体实施例中所提供钢渣分级磁选传送机构的结构示意图;

36.图2为实用新型具体实施例中所提供钢渣分级磁选传送机构中任一除铁器的结构示意图。

37.图例说明:1、支架;2、传送带;3、第一除铁器;4、第二除铁器;5、第三除铁器;6、第四除铁器;7、第一驱动电机;8、托辊;9、振动器;10、第一主动辊;11、第一从动辊;12、安装架;13、卸铁皮带;14、第二从动辊;15、第二主动辊;16、第二驱动电机;17、除铁器本体;18、吊耳;19、安装板;20、刮板;21、辊轮。

具体实施方式

38.下面将对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

39.在本实用新型的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型而不是要求本实用新型必须以特定的方位构造和操作,因此不能理解为对本实用新型的限制。本实用新型中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

40.下面将参考附图并结合实施例来详细说明本实用新型。需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

41.本实用新型提供了一种钢渣分级磁选传送机构,设置在立磨机的出渣口,对立磨机所排出的渣铁混合物进行输送,并在渣铁混合物的输送路径上设有多级除铁器,依据铁的品位进行分级磁选;磁选出钢渣内的铁及ro相,使立磨机运行平稳、磨辊磨损减弱、粉磨能耗降低;该多级除铁器采用不同磁场强度的、磁场强度依次增强的多台除铁设备组合形成,在确保铁能充分选出的同时,依铁的品位不同进行精细分级,实现了选出铁的最大经济效益。

42.如图1

‑

2所示,一种钢渣分级磁选传送机构,用于对立磨机所排出的渣铁混合物进行输送,并在输送过程中对渣铁混合物内所包含的铁进行分级磁选,传送机构包括:

43.皮带机,皮带机设置于立磨机的出渣口处,以将立磨机所排出的渣铁混合物输送至指定位置。

44.皮带机至少包括支架1、传送带2、第一主动辊10和第一从动辊11。

45.支架1的一端设置第一主动辊10、另一端设置第一从动辊11,传送带2 对应设置于第一主动辊10和第一从动辊11上。

46.第一主动辊10对应连接第一驱动电机7以对传送带2进行驱动。

47.传送带2设置在第一主动辊10和第二主动辊15上,利用第一驱动电机 7第一主动辊10进行驱动,以带动传送带2运动,以此带动渣铁混合物沿传送带2进行输送。

48.除铁器,除铁器设置于皮带机的正上方,以在渣铁混合物的输送过程中对铁进行分级磁选。

49.本技术还具有如下实施方式,除铁器包括:卸铁皮带13、除铁器本体17、安装架12、第二主动辊15和第二从动辊14。

50.安装架12一端安装第二主动辊15,另一端对应安装第二从动辊14,卸铁皮带13对应设置第二主动辊15和第二从动辊14上,除铁器本体17设置于卸铁皮带13的上皮带和下皮带之间。

51.卸铁皮带13的输送方向在水平面上垂直皮带机输送方向,以将除铁器本体17磁选出的铁输送至指定位置,除铁器本体17具有磁场强度,该除铁器本体17可以为电磁除铁器或者永磁体,用以吸附渣铁混合物中的铁,由于除铁器本体17设置于卸铁皮带13的上皮带和下皮带之间;此时铁附着在卸铁皮带13上向皮带机的一侧导出,从而实现除铁功能。

52.其中,多级除铁器包括第一除铁器3、第二除铁器4、第三除铁器5和第四除铁器6,第一除铁器3、第二除铁器4、第三除铁器5和第四除铁器6沿传送机构的输送方向依次排布,第一除铁器3、第二除铁器4、第三除铁器5 和第四除铁器6的磁场强度依次增强。

53.不同品位的铁被分别磁选出,可分类利用;例如:80品位以上的铁可直接用于转炉炼钢,60

‑

80品位的铁可用于大型高炉炼铁,40

‑

60品位的铁可用于一般小型高炉炼铁,ro相渣粒可作为砂石用于建筑行业,其中ro相渣粒渣粒可视为40品位以下的铁;能将ro相渣粒选出,使立磨机运行平稳、磨辊磨损减弱、粉磨能耗降低;通过对不同品位的铁进行分级,以充分发挥不同品位铁的经济价值,提高磁选出的铁磁性物质的整体经济效益,进一步提高钢渣的经济价值。

54.本技术还具有如下实施方式,第一除铁器3的磁场强度为400

‑

600高斯,以对80品位以上的铁进行筛选分离。

55.第二除铁器4的磁场强度为900

‑

1200高斯,以对60

‑

80品位的铁进行筛选分离。

56.第三除铁器5的磁场强度为1500

‑

1750高斯,以对40

‑

60品位的铁进行筛选分离。

57.第四除铁器6的磁场强度为2000

‑

2500高斯,以对ro相进行磁选分离。

58.第一除铁器3的磁场强度为400

‑

600高斯,在该磁场强度下,第一除铁器3可以对铁渣混合物中80品位以上的铁进行分离,其中,第一除铁器3 的磁场强度可以为400高斯、450高斯、500高斯、550高斯或者600高斯中的任意一者。

59.第二除铁器4的磁场强度为900

‑

1200高斯,在该磁场强度下,第二除铁器4可以对渣铁混合物中60

‑

80品位的铁进行磁选分离。其中,第二除铁器 4的磁场强度可以为900高斯、950高斯、1000高斯、1050高斯、1100高斯或者1200高斯中的任意一者。

60.第三除铁器5的磁场强度为1500

‑

1750高斯,在该磁场强度下,第三除铁器5可以对渣铁混合物中40

‑

60品位的铁进行磁选分离;其中,第三除铁器5的磁场强度可以为1500高斯、1550高斯、1600高斯、1650高斯、1700 高斯或者1750高斯中的任意一者。

61.第四除铁器6的磁场强度为2000

‑

2500高斯,在该磁场强度下,第四除铁器6可以对ro相进行磁选分离,以避免质地较硬的ro相再次进入立磨机。

62.其中,第四除铁器6的磁场强度可以为2000高斯、2100高斯、2200高斯、2250高斯、2300高斯、2350高斯或2500高斯的任意一者。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

63.在一些实施例中,优选第一除铁器3的磁场强度为500高斯;第二除铁器4的磁场强度为1100高斯;第三除铁器5的磁场强度为1600高斯。第四除铁器6的磁场强度为2250高斯,在该磁场强度下,对ro相具有较好的分离效果。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

64.本技术还具有如下实施方式,皮带机上还设有振动器9,振动器9设置于传送带2的上皮带和下皮带之间,且振动器9向上抵触在上皮带的下带面上。通过振动加速铁与渣铁混合物的分离。

65.在本实施例中,振动器9为电磁振动器9,其振动频率为 2500~3000hz/min,在振动器9频率的选择时,需要兼顾渣铁完全分离和避免因震动频率过高造成的渣铁混合物掉落,因此优选振动器9的振动频率为 2800hz/min,通过振动加速铁与渣的分离,避免粉尘等附着在铁磁性物质表面被磁选带出,即确保渣铁快速分离,降低铁磁性物质中的粉尘量;可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

66.在一些实施例中,在渣铁混合物的输送路径上设置除尘器,以对渣铁混合物输送过程所产生的扬尘进行清除。其中,除尘器所收集的扬尘重新输送至立磨机。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

67.本技术还具有如下实施方式,振动器9为四个,四个振动器9分别设置在第一除铁器3、第二除铁器4、第三除铁器5和第四除铁器6的正下方;每个除铁器均有一个与其相对应的振动器9,保证渣铁振动分离的效果。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

68.在一些实施例中,优选,对应每个除铁器设有多个振动器9,以增加震动效果。

69.本技术还具有如下实施方式,支架1上设有对应安装振动器9的安装板 19。安装板19设置于传送带2的上皮带和下皮带之间,以此对震动器进行固定,其中,安装板19通过螺栓固连在支架1上。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限

定。

70.本技术还具有如下实施方式,皮带机上还设有托辊8,多个托辊8设置于主动辊和从动辊之间的支架1上,托辊8抵触传送带2的上皮带的下表面,以对传送带2进行支撑。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

71.本技术还具有如下实施方式,安装架12上设有刮板20,以将卸铁皮带 13上的铁刮除。设置刮板20,刮板20抵触在卸铁皮带下表面,且刮板垂直于卸铁皮带的输送方向,在卸铁皮带输送过程中将附着的铁进行刮除。避免卸铁皮带上因静电附着铁,另可在所述刮板上设置对应卸铁皮带的毛刷,以将粉状铁尽可能的去除。可以理解的是,以上描述仅为示例性的,本技术实施例对此并不进行限定。

72.本技术还具有如下实施方式,第二主动辊15通过第二驱动电机16进行驱动。

73.安装架12上设有吊耳18,皮带机上方设有钢桁架,吊耳18与钢桁架之间通过钢索连接,以使除铁器在纵向上靠近皮带机。

74.设置钢桁架对除铁器进行吊装,除铁器下带面靠近皮带机的传送带2上带面,以此进行除铁,保证除铁效果。

75.在一些实施例中,除铁器本体外部设有对应卸铁皮带上皮带和下皮带的辊轮,通过辊轮支撑卸铁皮带,以降低卸铁皮带与除铁器本体之间的摩擦,降低静电产生,提高除铁器的使用寿命。

76.综上所述,本技术提供了一种钢渣分级磁选传送机构,在本传送机构中,第一除铁器3、第二除铁器4、第三除铁器5和第四除铁器6沿皮带机的输送方向依次排布、且磁场强度依次增强,以依据铁的品位进行分级磁选;在确保铁能充分选出的同时,依铁的品位不同进行精细分级,实现了选出铁的最大经济效益,除此之外,第四除铁器6可以对ro相进行磁选分离,以避免质地较硬的ro相再次进入立磨机,不仅有利于减少钢渣粉料中ro相含量,以提高钢渣粉料的性能,并且可以使立磨运行平稳,降低立磨机磨辊的磨损,降低粉磨能耗,提高立磨机的粉磨效率。

77.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均在本实用新型待批权利要求保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1