一种自动分拣小车

1.本发明具体是一种自动分拣小车,可以适用于地下物流环境的自动分拣小车,属于智能物流运输技术领域。

背景技术:

2.随着城市化的发展和物流技术的进步,我国对地下物流技术进行了积极探索,从地下物流网络规划到运维管理,货物运输技术的研究也是地下物流体系的重要一环,强调运输效率的同时亦需抓好其功能适用性和安全性。

3.国外研究开展较早,已出现例如两用卡车、大型舱体、无人驾驶车等地下物流运输工具,但是依旧存在一定缺陷:(1)小车缺乏对地下物流环境感知和监测功能,突发情况短时间内无法得到反馈,安全性难以保障;(2)小车厢体空间富余,缺乏灵活的调节性能,未能充分利用空间;(3)小车缺乏对货物的识别功能,运输工具本身附加值有待提升。

技术实现要素:

4.针对上述现有技术存在的问题,本发明提供一种自动分拣小车,能在实现货物自动运输的条件下,最大限度提高小车空间的利用率,同时降低安全风险。

5.本发明提供了一种自动分拣小车,包括前舱组件、底部组件、厢体组件,在前舱组件中设置主控板、数据传输器、gps定位器;底部组件包括蓄电池、配重块、轮胎、减震块,平行设置的两对轮胎间通过轴承机械连接,将轮胎组成的内部空间分为两层,下层两侧分别安置配重块,中间位置布置减震块,上层前后两侧间隔放置蓄电池;厢体组件包括压力传感器、二维码扫描器、平台伸缩板、升降滑道,压力传感器设置在小车厢体顶板处,在厢体内设置至少一个货物存放舱,每一货物存放舱内设有一对升降滑道和至少两个可拆卸的平台伸缩板,一对升降滑道安装在货物存放舱的相对侧壁,其中一个平台伸缩板平放在货物存放舱的底部位置,其它平台伸缩板的两侧壁分别与升降滑道连接形成至少两个独立空间,在每一独立空间内部设置一个二维码扫描器;数据传输器、gps定位器、压力传感器、二维码扫描器均与主控板电性连接,蓄电池通过厢体底板处槽孔分别与压力传感器、二维码扫描器、平台伸缩板、主控板电性连接。

6.在厢体内设置两个货物存放舱,每一个货物存放舱内设有一对升降滑道和两个平台伸缩板,一对升降滑道安装在货物存放舱的相对侧壁,其中一个平台伸缩板平放在货物存放舱的底部位置,用来盛放货物,另一个平台伸缩板的两侧壁分别与升降滑道连接形成四个独立空间,上面的平台伸缩板的高度可调,可以根据货物的大小进行调节。

7.在升降滑道上开设槽孔,槽孔的数量设置为三个,平台伸缩板的两侧壁的连接轴承与槽孔适配,即平台伸缩板两侧的连接轴承可卡入槽孔中。

8.gps定位器设置在小车前舱底板部位,数据传输器、主控板竖直安置在舱内隔板上。

9.与现有技术相比,本发明采用前舱组件、底部组件、厢体组件三部分结合的方式,

各功能综合运用,从货物投放入小车开始,厢体组件的二维码扫描器对包裹上的二维码进行读取,数据传输至前舱组件的主控板,结合数据传输器一同将信息输送至后台系统,系统智能计算、整合数据,针对地下物流网络规划出契合实际应用场景的路线,小车接收命令后将货物运输至指定地点,最后小车通过平台伸缩板将货物自动投放至终点站。在运输过程中,系统可通过小车前舱组件gps定位器实时定位所在地理位置,从而使小车地理信息可控化、数据化,同时避免车辆间发生追击碰撞;另外为提高小车的稳定性和安全性,本发明在底部组件安装配重块以降低结构重心,配置减震块以减轻颠簸和噪声,在厢体安装压力传感器以监测水灾、火灾等引起的意外突发事故;为提高小车的续航力,在底部安装蓄电池以延长工作时间;本发明能在实现货物自动运输的条件下,最大限度提高小车空间的利用率,同时降低安全风险。

附图说明

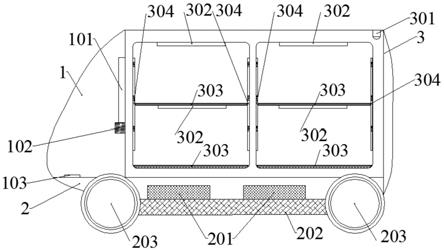

10.图1是本发明的结构示意图;

11.图2是图1的前视图;

12.图3是图2中升降滑道的结构示意图;

13.图4是图2中平台伸缩板的结构示意图。

14.图中:1、前舱组件,101、主控板,102、数据传输器,103、gps定位器,2、底部组件,201、蓄电池,202、配重块,203、轮胎,204、减震块,3、厢体组件,301、压力传感器,302、二维码扫描器,303、平台伸缩板,303

‑

1、连接轴承,303

‑

2、电性导线,303

‑

3、伸缩嵌板,304、升降滑道,304

‑

1、槽孔。

具体实施方式

15.下面结合附图对本发明作进一步说明。

16.如图1和图2所示,一种自动分拣小车,包括前舱组件1、底部组件2、厢体组件3,所述前舱组件1为小车前端核心部分,在前舱组件1中设置主控板101、数据传输器102、gps定位器103,gps定位器103设置在小车前舱底板部位,数据传输器102、主控板101竖直安置在舱内隔板上;所述底部组件2为车体支承部分,底部组件2包括蓄电池201、配重块202、轮胎203、减震块204,平行设置的两对轮胎203间通过轴承机械连接,将轮胎组成的内部空间分为两层,下层两侧分别安置配重块202,中间位置布置减震块204,上层前后两侧间隔放置蓄电池201;所述厢体组件3主要为货物存放所服务,厢体组件3包括压力传感器301、二维码扫描器302、平台伸缩板303、升降滑道304,压力传感器301设置在小车厢体顶板处,在厢体内设置至少一个货物存放舱,每一货物存放舱内设有一对升降滑道304和至少两个可拆卸的平台伸缩板303,一对升降滑道304安装在货物存放舱的相对侧壁,其中一个平台伸缩板303平放在货物存放舱的底部位置,其它平台伸缩板303的两侧壁分别与升降滑道304连接形成至少两个独立空间,在每一独立空间内部设置一个二维码扫描器302;数据传输器102、gps定位器103、压力传感器301、二维码扫描器302均与主控板101电性连接,蓄电池201通过厢体底板处槽孔分别与压力传感器301、二维码扫描器302、主控板101电性连接,平台伸缩板303通过电性导线303

‑

2与蓄电池201电性连接,通过蓄电池201供电,使平台伸缩板303根据需要进行伸缩。

17.给出本发明的一个实施例

18.如图1

‑

4所示,本发明在厢体内设置两个货物存放舱,每一个货物存放舱内设有一对升降滑道304和两个平台伸缩板303,一对升降滑道304安装在货物存放舱的相对侧壁,其中一个平台伸缩板303平放在货物存放舱的底部位置,用来盛放货物,另外一个平台伸缩板303的两侧分别与对应两侧壁的升降滑道304连接形成四个独立空间,在实际使用中,可以根据包裹或者货物的数量来调节伸缩嵌板303

‑

3伸出来的长度,该伸缩嵌板303

‑

3的长度调节是通电调节,根据包裹或者货物的的大小来调节平台伸缩板303的高度,只需要将调节后的平台伸缩板303的两侧的连接轴承303

‑

1对应与两侧升降滑道304上的槽孔304

‑

1适配安装就可以。

19.给出本发明的另外一个实施例

20.本发明在厢体内设置四个货物存放舱,每一个货物存放舱内设有一对升降滑道304和三个平台伸缩板303,一对升降滑道304安装在货物存放舱的相对侧壁,其中一个平台伸缩板303平放在货物存放舱的底部位置,用来盛放货物,另外两个平台伸缩板303的两侧分别与两侧壁的升降滑道304连接形成十二个独立空间,在实际使用中,可以根据包裹或者货物的数量来调节伸缩嵌板303

‑

3伸出来的长度,该伸缩嵌板303

‑

3的长度调节是通电调节,根据包裹或者货物的的大小来调节平台伸缩板303的高度,只需要将调节后的平台伸缩板303的两侧的连接轴承303

‑

1对应与两侧升降滑道304上的槽孔304

‑

1适配安装就可以。

21.本发明厢体中货物存放仓的个数,可以根据小车厢体的大小来进行设置,小车厢体内部空间大的话,就可以多设置几个,小车厢体内部空间小的话,就少设置几个,平台伸缩板303的个数可以根据货物高度进行设置,灵活使用;

22.采用本发明进行自动分拣、运输的具体流程为:

23.第一步:选定小车,投放货物,根据包裹数量选用平台伸缩板(303),并根据货物大小调节其高度,通过连接轴承(303

‑

1)固定在升降滑道(304)槽孔(304

‑

1)内,锁定舱体空间,将货物上的二维码表示朝上放置货物;

24.第二部:二维码扫描器(302)扫描包裹上方二维码,数据传输至主控板(101),主控板(101)与数据传输器(102)将信息传送至系统后台,系统规划路线,小车接受命令后沿规划网络路线前往指定地点;

25.第三部:压力传感器(301)实时监测环境压力,gps定位器(103)实时定位小车地理位置,传输数据至主控板(101),连接系统后台数据库;

26.第四部:小车到达终点站后,将相应货物通过平台伸缩板(303)投放至终端节点货物存放口;

27.小车完成运输指令,沿反向通道返回起始点。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1