一种管件搬送检查装置的制作方法

1.本发明涉及管件加工设备的技术领域,尤其是涉及一种管件搬送检查装置。

背景技术:

2.在机械加工管形工件的过程中,其加工过程可能包含有多个加工工艺,为提高管件加工效率,通常把各个加工工艺的设备连接到一起,形成加工流水线,中间管件进给与运输的准确性和可靠性,是影响整个加工流水性加工效率与加工质量的重要因素。

3.管件加工过程中,常需要对管件的内径、外径、全程进行检测。检测时,管件一般由人工搬运至待检测位置,由检查人员拿起产品再用测量工具进行测量,检查后再将产品搬运至下一道工序。

4.上述中的现有技术方案存在以下缺陷:检测人员若出现误测或误读等情况,降低测量精度;人工检测效率低,劳动强度较大;人工拿取放置时易磕碰造成产品不良;人工检查需要另外增设作业场所,占用工厂可使用空间,因此有待进一步改进。

技术实现要素:

5.本发明的目的是提供一种管件搬送检查装置,其具有实现管件产品搬送检查自动化集成、提高测量精度与效率的效果。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

7.一种管件搬送检查装置,包括机架、设置在机架上的进料机构、移栽机构、安装于移栽机构上的夹取机构、检测机构、出料机构,所述检测机构包括依次设置的吹气组件、内径测量组件、外径测量组件和全长测量组件,所述检测机构还包括将管件移动到下一个测量工位的山形搬送组件,所述山形搬送组件包括设置于机架顶面上的支撑座以及设置于支撑座下方的驱动组件,所述支撑座上沿支撑座的长度方向开设有若干用于承载管件的承载槽,所述支撑座的上方设置有用于压紧管件的压紧机构。

8.本发明进一步设置为:所述进料机构包括安装于机架上的进料传送带以及设置在进料传送带末端的挡块,所述挡块固定于机架的顶面上,所述进料传送带的末端设置有用于感应管件有无的感应传感器。

9.本发明进一步设置为:所述移栽机构包括固定于机架顶面上的支撑架、固定于支撑架侧面上的移栽气缸。

10.本发明进一步设置为:所述移栽气缸的驱动端连接有安装板,所述夹取机构包括固定于安装板上的将管件从进料机构夹取至支撑座上的夹取气缸以及连接在夹取气缸驱动端的夹爪,所述夹爪平行设置有两个。

11.本发明进一步设置为:每个所述夹爪靠近底端的内侧面上开设有供管件卡嵌的卡槽。

12.本发明进一步设置为:所述吹气组件包括用于吹气清扫管件内异物的风机以及连接在风机上的气管,所述风机固定于机架的顶面上;所述内径测量组件包括内径测量传感

器,所述内径测量传感器固定于机架的顶面上;所述外径测量组件包括外径测量传感器,所述外径测量传感器固定于机架的顶面上;所述全长测量组件包括全长测量传感器,所述全长测量传感器固定于机架的顶面上。

13.本发明进一步设置为:所述压紧机构包括固定于机架顶面上的底座以及安装于底座上的固定板,所述固定板上设置有与吹气组件相平行的压紧气缸一,所述压紧气缸一的驱动端连接有用于压紧吹气时的管件的压块一。

14.本发明进一步设置为:所述固定板上设置有与内径测量组件相平行的压紧气缸二,所述压紧气缸二的驱动端连接有用于压紧测量内径时的管件的压块二。

15.本发明进一步设置为:所述出料机构包括固定于机架上的不良品阻挡气缸以及连接在不良品阻挡气缸驱动端的用于阻挡不良品的挡板。

16.本发明进一步设置为:所述驱动组件包括顶升气缸、连接在顶升气缸驱动端的连接板、固定在连接板上的水平气缸以及连接在水平气缸驱动端的转移架,所述转移架上升后,位于所述承载槽内的管件被转移至所述转移架上。

17.综上所述,本发明的有益技术效果为:

18.1、通过进料机构、移栽机构、夹取机构、检测机构、出料机构的设置,实现管件产品搬送检查自动化集成,降低劳动强度,提高测量精度与效率;

19.2、通过卡槽的设置,卡槽增加了夹爪夹持时与管件的接触面积,防止管件掉落;

20.3、通过风机的设置,风机启动,将管件产品内部可能存在的异物,清扫推出管件,方便后续对管件内径的测量。

附图说明

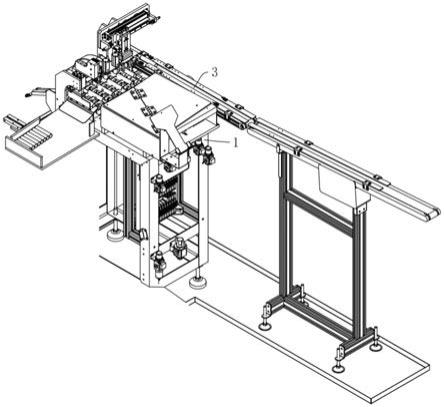

21.图1是本发明实施例的整体结构示意图;

22.图2是用于展示进料机构、移栽机构、夹取机构、检测机构、出料机构的结构示意图;

23.图3是用于展示山形搬送组件的结构示意图;

24.图4是用于展示驱动组件的结构示意图。

25.图中,1、机架;11、气管;12、内径测量传感器;13、外径测量传感器;

26.14、全长测量传感器;2、支撑座;21、承载槽;3、进料传送带;31、挡块;32、感应传感器;4、支撑架;41、移栽气缸;42、安装板;43、夹取气缸;5、夹爪;51、卡槽;6、底座;61、压紧气缸一;611、压块一;62、压紧气缸二;621、压块二;63、固定板;7、不良品阻挡气缸;71、挡板;

27.8、转移架;9、顶升气缸;91、连接板;92、水平气缸。

具体实施方式

28.下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

29.参照图1与图2,为本发明公开的一种管件搬送检查装置,包括机架1、设置在机架1上的进料机构、移栽机构、安装于移栽机构上的夹取机构、检测机构、出料机构,检测机构包括依次设置的吹气组件、内径测量组件、外径测量组件和全长测量组件,检测机构还包括将管件移动到下一个测量工位的山形搬送组件。本实施例中,进料机构包括安装于机架1上的

进料传送带3以及设置在进料传送带3末端的挡块31,挡块31固定于机架1的顶面上,进料传送带3的末端设置有用于感应管件有无的感应传感器32,感应传感器32对称设置有两个,分别各位于进料传送带3的一侧。待测量管件产品由进料传送带3输送至末端,挡块31将管件产品阻挡停止,由感应传感器32感应到产品是否到位。

30.参照图3与图4,山形搬送组件包括设置于机架1顶面上的支撑座2以及设置于支撑座2下方的驱动组件,支撑座2上沿支撑座2的长度方向开设有多个用于承载管件的承载槽21。驱动组件包括顶升气缸9、连接在顶升气缸9驱动端的连接板91、固定在连接板91上的水平气缸92以及连接在水平气缸92驱动端的转移架8。顶升气缸9动作,连接板91和水平气缸92、转移架8一起上升,转移架8上升后,位于承载槽21内的管件被转移架8顶起,水平气缸92动作,转移架8沿着转移架8的长度方向移动,接着顶升气缸9复位,转移架8下降,将管件转移至下一个承载槽21内。实现管件产品搬送检查自动化集成,降低劳动强度。

31.参照图1与图2,移栽机构包括固定于机架1顶面上的支撑架4、固定于支撑架4侧面上的移栽气缸41。移栽气缸41的驱动端连接有安装板42,夹取机构包括固定于安装板42上的将管件从进料传送带3上夹取至支撑座2上的夹取气缸43以及连接在夹取气缸43驱动端的夹爪5,夹爪5平行设置有两个。夹取气缸43下降,夹爪5将产品夹取后再上升,移栽气缸41移动将管件产品搬送至待测量位置。为了提高夹爪5夹持管件产品时的稳定性,每个夹爪5靠近底端的内侧面上开设有供管件卡嵌的卡槽51,卡槽51增加了夹爪5夹持时与管件的接触面积,防止管件掉落。

32.参照图1与图2,吹气组件包括用于吹气清扫管件内异物的风机以及连接在风机上的气管11,风机固定于机架1的顶面上,风机启动,将管件产品内部可能存在的异物,清扫推出管件,方便后续对管件内径的测量。内径测量组件包括内径测量传感器12,内径测量传感器12固定于机架1的顶面上。为了防止吹气和测量内径时管件产生移动,支撑座2的上方设置有用于压紧管件的压紧机构。本实施例中,压紧机构包括固定于机架1顶面上的底座6以及安装于底座6上的固定板63,固定板63上设置有与吹气组件相平行的压紧气缸一61,压紧气缸一61的驱动端连接有用于压紧吹气时的管件的压块一611。固定板63上设置有与内径测量组件相平行的压紧气缸二62,压紧气缸二62的驱动端连接有用于压紧测量内径时的管件的压块二621。压块一611和压块二621可采用橡胶材质,防止压块一611与管件之间的刚性接触,导致产品表面损伤。山形搬送组件向上前进再下降后退将产品搬送至吹气组件位置,压紧气缸一61先下降压紧产品后,风机启动,吹气清扫管件内异物;山形搬送组件向上前进再下降后退将产品搬送至内径测量组件,压紧气缸二62先下降压紧产品后,内径测量传感器12再测量产品内径并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok。

33.参照图1与图2,外径测量组件包括外径测量传感器13,外径测量传感器固定于机架1的顶面上;全长测量组件包括全长测量传感器14,全长测量传感器14固定于机架1的顶面上。外径测量传感器13自动进行外径测量并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok,外径测量结束后,山形搬送组件向上前进再下降后退,将产品管件搬送到全长测量组件位置,全长测量传感器14自动进行全长测量并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok,全长测量结束后出料。

34.参照图1与图2,出料机构包括固定于机架1上的不良品阻挡气缸7以及连接在不良

品阻挡气缸7驱动端的用于阻挡不良品的挡板71。全长测量结束后,山形搬送组件将产品管件搬送至排出位置,不良品阻挡气缸7动作驱动挡板71下降阻挡产品,根据前面测量判定的结果,选择排出至不良品箱还是流向下一道工序;内径测量组件、外径测量组件和全长测量组件任意一个位置测量的结果为ng时,不良品阻挡气缸7动作驱动挡板71下降阻挡产品,将管件产品排出至不良品箱内,如果测量结果ok时,不良品阻挡气缸7动作驱动挡板71上升,使得管件产品顺利滚动至下一工位。

35.本实施例的实施原理为:待测量管件产品由进料传送带3输送至末端,挡块31将管件产品阻挡停止,由感应传感器32感应到产品是否到位;

36.到位后,夹取气缸43下降,夹爪5将产品夹取后再上升,移栽气缸41移动将管件产品搬送至支撑座2的承载槽21内;顶升气缸9动作,连接板91和水平气缸92、转移架8一起上升,转移架8上升后,位于承载槽21内的管件被转移架8顶起,水平气缸92动作,转移架8沿着转移架8的长度方向移动,接着顶升气缸9复位,转移架8下降,将管件转移至下一个承载槽21内;

37.山形搬送组件向上前进再下降后退将产品搬送至吹气组件位置,压紧气缸一61先下降压紧产品后,风机启动,吹气清扫管件内异物;

38.山形搬送组件向上前进再下降后退将产品搬送至内径测量组件,压紧气缸二62先下降压紧产品后,内径测量传感器12再测量产品内径并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok;

39.山形搬送组件向上前进再下降后退将产品搬送至外径测量组件,外径测量传感器13自动进行外径测量并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok;

40.外径测量结束后,山形搬送组件向上前进再下降后退,将产品管件搬送到全长测量组件位置,全长测量传感器14自动进行全长测量并自动与设定值进行对比判定,超过设定值判定为ng,设定值范围内为ok;

41.内径测量组件、外径测量组件和全长测量组件任意一个位置测量的结果为ng时,不良品阻挡气缸7动作驱动挡板71下降阻挡产品,将管件产品排出至不良品箱内,如果测量结果ok时,不良品阻挡气缸7动作驱动挡板71上升,使得管件产品顺利滚动至下一工位。

42.通过一台装置将产品的内径、外径、全长全部测量完成,提高测量精度;减少产品测量时由于人工拿取造成的磕碰损伤等不良现象;测量效率高,自动进行测量结果判定。

43.以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1