大流量氧化铝自动清砂分离设备及其分离方法与流程

1.本发明属于氧化铝处理技术领域,具体涉及一种大流量氧化铝自动清砂分离设备及其分离方法。

背景技术:

2.氧化铝的生产过程是利用物理、化学的方法将铝从土中分离出来的过程,由于铝的性质的两面性使得铝在自然界中大量以氧化矿物的状态存在,而且同时伴随着多种的氧化矿物及化合矿物,这就使得氧化铝的分离过程变得复杂而难以把握。

3.申请公布号为cn107362975a的发明专利公开了一种氧化铝自动除砂除杂装置,包括料室、风选室、收集气室、供气系统和plc自动控制系统;料室两端分别设置有进口和出口,出口处设置有料位开关,料室内侧上部设置有杂质过滤单元,料室底部设置有一级杂质出口;杂质过滤单元下方、料斗上方设置有沸腾板;料室下方设置有风选室,风选室侧壁上设置有进风口,进风口上方的风选室侧壁上固定有导风板,导风板非固定端斜向下设置;风选室远离导风板一侧的侧壁上设置有出风口,出风口通过排气扁管道与收集气室入口连通;风选室顶部与一级杂质出口连通,风选室底部设置有二级杂质出口;混有沙子和杂物的氧化铝从进口进入料室,在低压风(供风管路将低压风送入到料室料斗下部)的作用下,氧化铝沸腾并向出口方向运动。料室的上部设置了过滤网,氧化铝在前进的过程中需要越过过滤网的高度,氧化铝中的杂物被阻拦在过滤网上;氧化铝中的沙子由于比重大于氧化铝粉绝大部分沉积在过滤网下方的沸腾板上,实现氧化铝中沙子和杂物自动分离。但是该设备对氧化铝除砂量有限,不能满足工业企业对氧化铝的大量需求,除砂过程中存在大块板结,容易出现堵塞现象,除砂效率低,杂质残留量大,除砂不彻底。

技术实现要素:

4.为解决现有技术中存在的问题,本发明提供一种大流量氧化铝自动清砂分离设备,包括一个分料箱和三个除砂箱,所述三个除砂箱均布在所述分料箱的周围,并分别与所述分料箱连通,所述除砂箱包括电机、钢丝网、汇料斗、过滤装置和搅拌装置;所述钢丝网设置在所述除砂箱内,所述汇料斗设置在所述钢丝网的下方,所述电机设置在所述除砂箱的顶部,所述过滤装置设置在所述汇料斗下方的出口处,所述搅拌装置设置在所述过滤装置内,并通过轴管与所述电机连接。所述分料箱能够均衡布置氧化铝的流量,大流量氧化铝自动清砂分离设备中的每个除砂箱处理氧化铝的能力可达到100吨/小时,除砂效率高,除砂过滤效果好,除砂彻底,杂质残留量少。

5.优选的是,所述过滤装置包括内圈、分料隔板、烧结板和容料罩,所述分料隔板间隔的围绕在所述内圈周围,所述烧结板水平插入到所述分料隔板内,所述容料罩套设在所述分料隔板外侧。所述分料隔板均布分隔在所述内圈外侧,包括水平放置的分隔板和竖直放置的分隔板,其中,水平放置的分隔板轮廓呈箭头形状,设置在所述烧结板下方,并连接在所述内圈和所述容料罩中间,竖直放置的分隔板与水平分隔板垂直,并连接在水平分隔

板的轮廓边缘,所述烧结板插入到竖直分隔板中,并与水平分隔板平行。通过这样的设置,可以有效加强氧化铝的流动性,阻挡杂质,有利于杂质的沉淀,提高过滤效率,除砂效果更佳。

6.在上述任一方案中优选的是,所述过滤装置的下方设有风室ⅰ。

7.在上述任一方案中优选的是,所述容料罩周围设有通风孔,所述通风孔与通风管连通。所述通风孔设置在所述烧结板和水平分隔板之间的位置,通过供风管供风到容料罩中,使氧化铝能够均匀顺畅的流动,提高除砂分离效率。

8.在上述任一方案中优选的是,所述内圈的内侧设有加强筋。所述加强筋设置在内圈与汇料斗的出料口相对应,不仅可以阻挡分离一部分杂质,还可以加固内圈。

9.在上述任一方案中优选的是,所述搅拌装置包括除砂圆环和桨叶,所述桨叶固定连接在所述除砂圆环下方。所述除砂圆环为镂空的结构,有利于粉碎氧化铝,所述桨叶与除砂圆环固定的一端呈一定的弧度,所述桨叶为两个,这样有利于将杂质搅拌到出下料管中排出,处理效率高。

10.在上述任一方案中优选的是,所述搅拌装置的下方设有下料管,所述下料管上设有电动阀。

11.在上述任一方案中优选的是,所述除砂箱的底部铺设除砂压布。除砂压布可以过滤掉一部分杂质,加强除砂效果。

12.在上述任一方案中优选的是,所述除砂箱的底部连通气室,所述气室分布在所述过滤装置的周围,方便过滤后的氧化铝流出。

13.在上述任一方案中优选的是,所述大流量氧化铝自动清砂分离设备还包括全自动板结料去除装置,所述全自动板结料去除装置的进料口与所述下料管连接,其包括筛箱和滚筒筛,所述筛箱内设置所述滚筒筛,所述滚筒筛与电机连接,所述滚筒筛的主轴靠近所述筛箱进料口的一端上设有螺旋叶片ⅰ,另一端套设有滚笼,所述滚笼内侧壁设有螺旋叶片ⅱ。螺旋叶片ⅰ可以对氧化铝进行稳定的传送,对板结料进行有效的粉碎,滚笼可以对氧化铝中的杂质物料进行筛分,将杂质筛分出来并输送到排料斗中排出,所述筛箱的底部铺设有除砂压布,所述除砂压布底部设有风室ⅱ,通过滚筒筛对除尘后的氧化铝进行筛分,可以不停的去除氧化铝中的板结料,不影响系统运行,节省人力物力。

14.本发明的大流量氧化铝自动清砂分离设备处理氧化铝的能力可达到300吨/小时,除砂效率高,自动化程度高,无人工参与,除砂过滤效果好,除砂彻底,杂质残留量少,更节约资源成本。

15.本发明还提供了一种大流量氧化铝自动清砂分离设备的分离方法,该方法中采用了上述任一种分离设备,按先后顺序包括以下步骤:

16.步骤一:将氧化铝放入到分料箱,分料箱进行分料后通过溜槽同时输入到三个相同的除砂箱内;

17.步骤二:氧化铝分别进入到每个除砂箱内,先经过钢丝网过滤,过滤后的氧化铝落入到汇料斗,汇料斗将氧化铝汇集到过滤装置内再次进行过滤;

18.步骤三:再次过滤后的氧化铝通过风力送入到除砂箱底部的气室中,再排出到溜槽ⅰ中;

19.步骤四:搅拌装置将含有杂质的氧化铝搅拌到下料管中,再排出到全自动板结料

去除装置内;全自动板结料去除装置对氧化铝进行筛分,筛分出来的干净氧化铝从筛箱侧面的出料口处排出到溜槽ⅰ中,筛分出来的杂质从排料斗中排出;

20.步骤五:三个除砂箱内的干净氧化铝和三个全自动板结料去除装置中的干净氧化铝一起汇集到溜槽ⅰ中排出。

21.该方法可实现两级过滤,先通过钢丝网过滤掉较大的杂质,再通过过滤装置进行溢流式过滤;同时实现两级除砂,先通过搅拌装置搅拌除砂,再通过全自动板结料去除装置除砂,除砂过滤效果好,杂质去除彻底,节约更多的资源成本。

附图说明

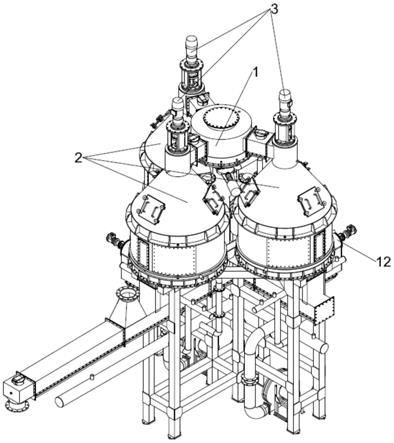

22.图1为按照本发明的大流量氧化铝自动清砂分离设备的一优选实施例结构示意图;

23.图2为按照本发明的大流量氧化铝自动清砂分离设备的图1所示实施例的主视图;

24.图3为按照本发明的大流量氧化铝自动清砂分离设备的图1所示实施例中除砂箱的局部剖视图;

25.图4为按照本发明的大流量氧化铝自动清砂分离设备的图1所示实施例中过滤装置的结构示意图;

26.图5为按照本发明的大流量氧化铝自动清砂分离设备的图4所示过滤装置的俯视图;

27.图6为按照本发明的大流量氧化铝自动清砂分离设备的图4所示过滤装置的剖视图;

28.图7为按照本发明的大流量氧化铝自动清砂分离设备的图1所示实施例中全自动板结料去除装置的结构示意图;

29.图8为按照本发明的大流量氧化铝自动清砂分离设备的图7所示全自动板结料去除装置的局部剖视图;

30.图9为按照本发明的大流量氧化铝自动清砂分离设备的图1所示实施例中搅拌装置的结构示意图。

31.图中标注说明:

[0032]1‑

分料箱;2

‑

除砂箱;3

‑

电机;4

‑

钢丝网;5

‑

汇料斗;

[0033]6‑

过滤装置,61

‑

内圈,62

‑

分料隔板,63

‑

烧结板,64

‑

容料罩,65

‑

通风孔,66

‑

加强筋;

[0034]7‑

搅拌装置,71

‑

除砂圆环,72

‑

桨叶;

[0035]8‑

轴管;9

‑

风室ⅰ;10

‑

下料管;11

‑

气室;12

‑

全自动板结料去除装置;13

‑

筛箱;14

‑

滚筒筛;15

‑

螺旋叶片ⅰ;16

‑

滚笼;17

‑

螺旋叶片ⅱ;18

‑

排料斗;19

‑

风室ⅱ;20

‑

溜槽ⅰ。

具体实施方式

[0036]

为了更进一步了解本发明内容,下面将结合具体实施例详细阐述本发明。

[0037]

如图1

‑

9所示,按照本发明的大流量氧化铝自动清砂分离设备一优选实施例,包括一个分料箱1和三个除砂箱2,所述三个除砂箱2均布在所述分料箱1的周围,并分别与所述分料箱1通过溜槽连通,每个溜槽上设有快开孔,溜槽的底部设有风室,所述分料箱1底部设

有分料气室11,分料气室11与供风管道连通,所述分料箱1底部与分料出料管连通,分料出料管与溜槽ⅰ20连通,每个除砂箱2分别与分料出料管通过供风管连接;所述除砂箱2包括电机3、钢丝网4、汇料斗5、过滤装置6和搅拌装置7;所述钢丝网4设置在所述除砂箱2内,所述钢丝网4内侧设有支撑管,用于支撑钢丝网4,所述汇料斗5设置在所述钢丝网4的下方,用于汇集钢丝网4过滤后的物料,所述电机3设置在所述除砂箱2的顶部,所述过滤装置6设置在所述汇料斗5下方的出口处,所述搅拌装置7设置在所述过滤装置6内,并通过轴管8与所述电机3连接;所述分料箱1能够将氧化铝物料均衡输入到每个除砂箱2内,大流量氧化铝自动清砂分离设备中的每个除砂箱处理氧化铝的能力可达到100吨/小时,除砂效率高,除砂过滤效果好,除砂彻底,杂质残留量少。

[0038]

所述过滤装置6包括内圈61、分料隔板62、烧结板63和容料罩64,所述分料隔板62间隔的围绕在所述内圈61周围,所述烧结板63水平插入到所述分料隔板62内,所述容料罩64套设在所述分料隔板62外侧。所述分料隔板62均布分隔在所述内圈61外侧,包括水平放置的分隔板和竖直放置的分隔板,其中,水平放置的分隔板轮廓呈箭头形状,设置在所述烧结板63下方,并连接在所述内圈61和所述容料罩64中间,竖直放置的分隔板与水平分隔板垂直,并连接在水平分隔板的轮廓边缘,所述烧结板63插入到竖直分隔板中,并与水平分隔板平行。通过这样的设置,可以有效加强氧化铝的流动性,阻挡杂质,有利于杂质的沉淀,提高过滤效率,除砂效果更佳。

[0039]

所述过滤装置6的下方设有风室ⅰ9,所述容料罩64周围设有通风孔65,所述通风孔65与通风管连通。所述通风孔65设置在所述烧结板63和水平分隔板之间的位置,通过供风管供风到容料罩64中,使氧化铝能够均匀顺畅的流动,提高除砂分离效率。

[0040]

所述内圈61的内侧设有加强筋66。所述加强筋66设置在内圈61与汇料斗5的出料口相对应,不仅可以阻挡分离一部分杂质,还可以加固内圈。

[0041]

所述搅拌装置7包括除砂圆环71和桨叶72,所述桨叶72固定连接在所述除砂圆环71下方。所述除砂圆环71为镂空的结构,有利于粉碎氧化铝,所述桨叶72与除砂圆环71固定的一端呈一定的弧度,所述桨叶72为两个,这样有利于将杂质搅拌到出下料管中排出,处理效率高。所述搅拌装置7的下方设有下料管10,所述下料管10上设有电动阀。

[0042]

所述除砂箱2的底部铺设除砂压布。除砂压布可以过滤掉一部分杂质,加强除砂效果。所述除砂箱2的底部连通气室11,所述气室11分布在所述过滤装置6的周围,方便过滤后的氧化铝流出。

[0043]

所述大流量氧化铝自动清砂分离设备还包括全自动板结料去除装置12,所述全自动板结料去除装置12设置在每个除砂箱2的底部,并与所述每台除砂箱2的下料管10连接,全自动板结料去除装置12包括筛箱13和滚筒筛14,所述筛箱13内设置所述滚筒筛14,所述滚筒筛14与电机连接,所述滚筒筛14的主轴靠近所述筛箱13进料口的一端上设有螺旋叶片ⅰ15,另一端套设有滚笼16,所述滚笼16内侧壁设有螺旋叶片ⅱ17,螺旋叶片ⅱ17与主轴之间设有支撑筋,筛箱13靠近进料口底部的一侧设有出料口,出料口与溜槽ⅰ20连通,溜槽ⅰ20上设有收尘罩,其底部设有风室,溜槽ⅰ20的末端设有溜槽ⅰ20出料管;滚笼16的出口处的下方设有排料斗18,螺旋叶片ⅰ15可以对氧化铝进行稳定的传送,对板结料进行有效的粉碎,滚笼16可以对氧化铝中的杂质物料进行筛分,将杂质筛分出来并输送到排料斗18中排出,所述筛箱13的底部铺设有除砂压布,所述除砂压布底部设有风室ⅱ19,通过滚筒筛14对除

尘后的氧化铝进行筛分,可以不停的去除氧化铝中的板结料,不影响系统运行,节省人力物力。

[0044]

本实施例的大流量氧化铝自动清砂分离设备处理氧化铝的能力可达到300吨/小时,除砂效率高,自动化程度高,无人工参与,除砂过滤效果好,除砂彻底,杂质残留量少,更节约资源成本。

[0045]

本实施例还提供了一种大流量氧化铝自动清砂分离设备的分离方法,该方法中采用了本实施例的分离设备,按先后顺序包括以下步骤:

[0046]

步骤一:将氧化铝放入到分料箱1,分料箱1对氧化铝进行分料后通过溜槽同时输入到三个相同的除砂箱2内;

[0047]

步骤二:氧化铝分别进入到每个除砂箱2内,先经过钢丝网4过滤,过滤后的氧化铝落入到汇料斗5,汇料斗5将氧化铝汇集到过滤装置6内再次进行过滤;

[0048]

步骤三:再次过滤后的氧化铝通过风室的供风被送入到除砂箱2底部的气室11中,再排出到溜槽ⅰ20中;

[0049]

步骤四:搅拌装置7将含有杂质的氧化铝搅拌到下料管10中,再排出到全自动板结料去除装置12内;全自动板结料去除装置12对氧化铝进行筛分,筛分出来的干净氧化铝从筛箱13侧面的出料口处排出到溜槽ⅰ20中,筛分出来的杂质从排料斗18中排出;

[0050]

步骤五:三个除砂箱2内的干净氧化铝和三个全自动板结料去除装置12中的干净氧化铝一起汇集到溜槽ⅰ20中排出。

[0051]

该方法可实现两级过滤,先通过钢丝网过滤掉较大的杂质,再通过过滤装置进行溢流式过滤;同时实现两级除砂,先通过搅拌装置搅拌除砂,再通过全自动板结料去除装置除砂,除砂过滤效果好,杂质去除彻底,节约更多的资源成本。

[0052]

本领域技术人员不难理解,本发明的大流量氧化铝自动清砂分离设备及其分离方法包括上述本发明说明书的发明内容和具体实施方式部分以及附图所示出的各部分的任意组合,限于篇幅并为使说明书简明而没有将这些组合构成的各方案一一描述。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1