一种改善转炉铜冶炼渣浮选效果的方法

1.本发明涉及一种改善转炉铜冶炼渣浮选效果的方法,属于资源回收技术领域。

背景技术:

2.铜是现代经济发展的基础工业原料之一,由于其具有良好的导电导热性能、抗磨耐磨性能、延展性能及可塑性,在电子电器、交通设备、机械制造、能源运输和建筑行业都有着广泛的应用。我国90%以上企业采用火法炼铜工艺生产精炼铜,火法工艺每年大约产生2000万吨铜熔炼渣,其中铜品位普遍高于0.5%,甚至高于一些我国开采加工的铜原矿。2017年我国精铜产量为895万t,铜渣产生量超过1600万吨,堆放的铜渣数量已超过5000万吨。铜渣中的金属元素主要是铜和铁,通常还伴有钴、金、银、镍等其他金属元素。倾倒或堆放这些炉渣会造成金属价值的浪费,不仅占用大量土地资源,并且铜渣中含有的金属离子会对环境会造成不利影响。而若是能有效利用其剩余价值,铜熔炼渣将具有很大的利用潜力。研究如何回收利用以及如何更好回收利用铜冶炼渣中的铜资源对于我国现阶段具有重要的现实意义。

3.目前,回收铜渣中有价金属主要分为以下三类:火法贫化,例如还原造锍、返回重熔、氯化熔炼等;湿法浸出,例如酸浸、碱浸、加压浸出、生物浸出等;选矿富集,例如重选、磁选、浮选等。其中浮选法相较于其他方法具有流程简单,成本较低等优点。但是铜熔炼渣中的铜硫成晶状态不理想,过于细密、分散。为了使铜渣中含铜颗粒与脉石矿物解离,需要将铜渣磨至很细,过细的颗粒表面能增大,会使得含铜颗粒与脉石矿物之间的可浮性差异变小,无法在提高回收率的同时保证精矿的品位。基于以上现状,迫切需要一种高效、节能、能使脉石矿物与含铜颗粒充分解离的工艺回收提高铜冶炼渣中铜资源的效率。

技术实现要素:

4.针对现有技术存在的问题,本发明的目的在于提供一种改善转炉铜冶炼渣浮选效果的方法,本发明的方法是利用碳酸钠在能改善矿浆ph、调节矿浆分散性的特点来改善矿浆中含铜颗粒与脉石矿物的分离环境,大大减小了铜颗粒与脉石矿物凝聚的几率,提高了浮选效率,从而可以实现铜矿物的高效分离回收。本发明的方法节能、高效、流程短,可以高效回收铜渣中的有价资源。

5.为了实现上述目的,本发明采用如下技术方案:

6.本发明一种改善转炉铜冶炼渣浮选效果的方法,包括如下步骤:将铜渣与碳酸钠混合得到混合物,混合物球磨得到细磨料,细磨料加入水获得矿浆,然后对矿浆进行粗选获得粗选精矿和粗选尾矿、粗选尾矿进行一次扫选获得一次扫选精矿与一次扫选尾矿、一次扫选尾矿进行二次扫选所得二次扫选精矿返回进行一次扫选,所得二次扫选尾矿进行三次扫选,所得三次扫选精矿返回进行二次扫选,所得三次扫选尾矿作为尾矿收集。

7.本发明的技术方案,通过将铜渣与碳酸钠先进行混合,再共同球磨获得细磨料,再对细磨料配成矿浆后再浮选,发明人发现,这样可以大幅的改善矿物矿浆中含铜颗粒与脉

石矿物的分离环境,大大减小了了铜颗粒与脉石矿物凝聚的几率,提高了浮选效率。

8.在本发明中,加入碳酸钠的方式是至关重要的,若是仅仅只是将铜渣与碳酸钠简单混合后调成矿浆,或者在调浆过程中加入碳酸钠,浮选效率的提升均有限。

9.另外,本发明中所加入的碳酸钠更是无可替代的,发明人在实验过程中,对于常用的浮选调节剂,进行了各种组合,如药剂硫化钠、石灰、苛性碱,三聚磷酸盐、丹宁、木素磺酸盐等等,发明人均进行了尝试,但是其对浮选效率的提升均远远不如加入碳酸钠的效果。

10.在本发明中,各药剂的添加量是指药剂按原矿质量计添加的质量。

11.优选的方案,铜渣的品位为9

‑

12%。

12.优选的方案,所述铜渣粒径小于6mm。在实际操作过程中,先将铜渣经破碎后至小于6mm。

13.优选的方案,所述碳酸钠的添加量为400

‑

800g/t。

14.优选的方案,所述球磨在球磨机中进行,球磨机的充填率为38

‑

67%,球磨时间为6

‑

20min,优选为8

‑

12min。

15.在本发明中,球磨机的充填率是指球磨机中钢球的充填率,发明人发现通过控制钢球的充填率和磨矿时间在上述范围内来控制铜渣与碳酸钠的充份混合接触,并控制最终铜渣的粒度,可以获得最优的浮选效果。

16.优选的方案,所述细磨料中小于0.045mm的颗粒质量占总质量的60%

‑

95%,优选为70

‑

90%。

17.优选的方案,所述矿浆中,固含量为20%

‑

35%。

18.优选的方案,所述粗选时,向矿浆中添加捕收剂和起泡剂,经过充气后产生泡沫,再浮选分离获得粗选精矿和粗选尾矿。

19.进一步的优选,所述粗选时,捕收剂选自丁基黄药、乙硫氮、z

‑

200中的至少一种,优选为丁基黄药,添加量为100

‑

500g/t,优选为100

‑

300g/t,起泡剂为2号油,用量为20

‑

80g/t,优选为40g/t;充气时间为0

‑

2min;浮选时间为3

‑

6min,优选为5min。

20.优选的方案,所述一次扫选时,向粗选尾矿中添加捕收剂和起泡剂,经过充气后产生泡沫,再浮选分离获得一次扫选精矿与一次扫选尾矿。

21.进一步的优选,所述一次扫选时,捕收剂选自丁基黄药、乙硫氮、z

‑

200中的至少一种,优选为丁基黄药,用量为50

‑

200g/t,优选为50

‑

150g/t;起泡剂为2号油,用量为10

‑

40g/t,优选为20g/t;充气时间为0

‑

2min,浮选时间为3

‑

5min,优选为4min。

22.在本发明中,一次扫选精矿与粗选精矿合并为高品质铜精矿。

23.优选的方案,所述二次扫选时,向一次扫选尾矿中添加捕收剂和起泡剂,经过充气后产生泡沫,再浮选分离获得二次扫选精矿与二次扫选尾矿。

24.进一步的优选,所述二次扫选时,捕收剂选自丁基黄药、乙硫氮、z

‑

200中的至少一种,优选为丁基黄药,用量为25

‑

100g/t,优选为25

‑

80g/t;充气时间为0

‑

2min;浮选时间为3

‑

4min,优选为3min。

25.优选的方案,所述三次扫选时,向二次扫选尾矿中添加捕收剂和起泡剂,经过充气后产生泡沫,再浮选分离获得三次扫选精矿与三次扫选尾矿。

26.进一步的优选,所述三次扫选时,捕收剂选自丁基黄药、乙硫氮、z

‑

200中的至少一种,优选为丁基黄药,用量为0

‑

50g/t,优选为40g/t;充气时间为0

‑

2min;浮选时间为3min。

27.原理与优势

28.本发明的技术方案在铜渣磨矿过程中添加碳酸钠作为分散剂和调整剂,利用碳酸钠在能改善矿浆ph、调节矿浆分散性的特点来改善矿浆中含铜颗粒与脉石矿物的分离环境,大大减小了铜颗粒与脉石矿物凝聚的几率,提高了浮选效率,从而可以实现铜矿物的高效分离回收。

29.本发明的有益效果是:

30.1、本发明的技术方案用碳酸钠作为铜渣磨矿过程中的分散剂,使得铜颗粒与脉石分散,提高了磨矿效率和解离效果,浮选回收率和品位均有显著提升。

31.2、本发明的技术方案粗选精矿与一次扫选精矿能直接混合作为高品质产品,铜品位大于30%,回收率大于95%,而尾矿中含铜量小于0.25%。显著提高了铜渣的浮选效果,大大提高了铜渣二次资源化利用。

32.3、本发明的技术方案具有节能、高效、流程短等优点,且可以高效回收铜渣中伴生有价资源,有利于推广应用。

附图说明

33.图1为本发明方法的工艺流程图。

具体实施方式

34.下面结合具体实施例对本发明做进一步详细说明,此处所描述的具体实施例仅用于解释本发明,并不限于所述内容。

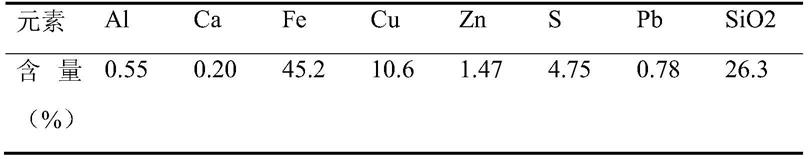

35.实施例1

36.本实施例1以熔炼铜渣为原料,其化学成分如表1所示:

37.表1铜渣的化学成分分析

[0038][0039]

一种改善转炉铜冶炼渣浮选效果的方法,具体步骤如下:

[0040]

(1)将铜渣破碎后过6mm振动筛得到铜渣颗粒;

[0041]

(2)将步骤(1)铜渣颗粒和碳酸钠混合均匀得到混合物;其中碳酸钠加入量分别为0g/t,200g/t,400g/t,600g/t,800g/t,1000g/t。

[0042]

(3)将步骤(2)所得混合物在球磨机中进行磨矿,球磨机充填率为45%,磨矿时间为10min。

[0043]

(4)将磨矿后的铜渣调浆至矿浆浓度为25%,添加丁基黄药作为捕收剂,所述捕收剂用量为200g/t;添加2号油作为起泡剂,所述起泡剂用量为40g/t,浮选4min,所得产物为粗选精矿,槽底产品进入一次扫选。

[0044]

(5)在一次扫选矿浆中添加丁黄药用量为100g/t,添加2号油用量为20g/t,浮选3min,所得产品与粗选精矿混合作为铜精矿,槽底产品进入二次扫选。

[0045]

(6)在二次扫选矿浆中添加丁黄药用量为50g/t,浮选3min,所得产品返回一次扫选作业,槽底产品进入三次扫选。

[0046]

(7)在三次扫选矿浆中添加丁黄药用量为25g/t,浮选3min,所得产品返回二次扫选作业,所得尾矿作为最终尾矿。

[0047]

铜精矿回收情况见表2。

[0048]

表2磨矿过程中添加碳酸钠对铜渣浮选的影响

[0049][0050]

从表2可以看出,当碳酸钠添加量为400

‑

800g/t时,为优选方案,当碳酸钠添加量为400g/t时,铜精矿品位最高,为43.86%,回收率为93.81%,与不添加碳酸钠相比,品位提高了8.59%,回收率提高了3.89%;对于实施例1中的铜渣,碳酸钠添加量为600g/t为更近一步的优选方案,其中铜精矿品位为40.60%,回收率为94.60%,与不添加碳酸钠相比,品位提高了5.33%,回收率提高了4.68%;

[0051]

实施例2

[0052]

实施例2的铜渣原料与实施例1相同,碳酸钠的加入量固定为600g/t,具体步骤如下:

[0053]

(1)将铜渣破碎后过6mm振动筛得到铜渣颗粒;

[0054]

(2)将步骤(1)铜渣颗粒和600g/t碳酸钠混合均匀得到混合物。

[0055]

(3)将步骤(2)所得混合物在球磨机中进行磨矿,球磨机充填率为45%,磨矿时间为10min。

[0056]

(4)将磨矿后的铜渣调浆至矿浆浓度为33%,添加丁基黄药作为捕收剂,所述捕收

剂用量为分别为100g/t,200g/t,300g/t,400g/t,500g/t,600g/t;添加2号油作为起泡剂,所述起泡剂用量为40g/t,浮选5min,所得产物为粗选精矿,槽底产品进入一次扫选。

[0057]

(5)在一次扫选矿浆中添加丁黄药用量为150g/t,添加2号油用量为20g/t,浮选4min,所得产品与粗选精矿混合作为铜精矿,槽底产品进入二次扫选。

[0058]

(6)在二次扫选矿浆中添加丁黄药用量为50g/t,浮选3min,所得产品返回一次扫选作业,槽底产品进入三次扫选。

[0059]

(7)在三次扫选矿浆中添加丁黄药用量为25g/t,浮选3min,所得产品返回二次扫选作业,所得尾矿作为最终尾矿。

[0060]

表3粗选捕收剂用量对铜渣浮选的影响

[0061][0062][0063]

从表2可以看出,当粗选黄药用量为300g/t时,为优选方案,此时精矿品位为38.00%,回收率为98.48%,尾矿品位为0.23%,在保证回收率与品位的同时,渣含铜降至了0.25%以下,得到了很好的回收结果。

[0064]

对比例1:

[0065]

对比例1的铜渣原料与实施例2相同,粗选丁基黄药捕收剂固定为300g/t,但在磨矿过程中不加碳酸钠,具体步骤如下:

[0066]

(1)将铜渣破碎后过6mm振动筛得到铜渣颗粒;

[0067]

(2)将步骤(1)所得铜渣在球磨机中进行磨矿,球磨机充填率为45%,磨矿时间分

别为6min、8min、10min、12min、14min、16min。

[0068]

(3)将磨矿后的铜渣调浆至矿浆浓度为33%,添加丁基黄药作为捕收剂,所述捕收剂用量为300g/t;添加2号油作为起泡剂,所述起泡剂用量为40g/t,浮选5min,所得产物为粗选精矿,槽底产品进入一次扫选。

[0069]

(4)在一次扫选矿浆中添加丁黄药用量为150g/t,添加2号油用量为20g/t,浮选4min,所得产品与粗选精矿混合作为铜精矿,槽底产品进入二次扫选。

[0070]

(5)在二次扫选矿浆中添加丁黄药用量为50g/t,浮选3min,所得产品返回一次扫选作业,槽底产品进入三次扫选。

[0071]

(6)在三次扫选矿浆中添加丁黄药用量为25g/t,浮选3min,所得产品返回二次扫选作业,所得尾矿作为最终尾矿。

[0072]

表4磨矿时间对铜渣浮选的影响

[0073][0074]

从表4可以看出,磨矿时间为10min时为最优选,但是在丁基黄药和碳酸钠等一系列条件都在最优方案时,不添加碳酸钠获得的精矿品位为40.27%,回收率为90.98%,尾矿品位为1.24%,与实施例2获得的指标比较,采用本发明的工艺,在保证精矿品位的情况下,回收率提高了7.5%,尾矿品位降低1.02%。

[0075]

对比例2

[0076]

其他条件与实施例1相同,仅是将步骤(1)中碳酸钠加入点移至步骤(3)的调浆过程中,具体步骤如下:

[0077]

(1)将铜渣破碎后过6mm振动筛得到铜渣颗粒;

[0078]

(2)将步骤(1)所得铜渣在球磨机中进行磨矿,球磨机充填率为45%,磨矿时间分别为10min。

[0079]

(3)将磨矿后的铜渣添加碳酸钠后调浆至矿浆浓度为33%,碳酸钠添加量分别为0g/t,200g/t,400g/t,600g/t,800g/t,1000g/t。添加丁基黄药作为捕收剂,所述捕收剂用量为200g/t;添加2号油作为起泡剂,所述起泡剂用量为40g/t,浮选5min,所得产物为粗选精矿,槽底产品进入一次扫选。

[0080]

(4)在一次扫选矿浆中添加丁黄药用量为100g/t,添加2号油用量为20g/t,浮选4min,所得产品与粗选精矿混合作为铜精矿,槽底产品进入二次扫选。

[0081]

(5)在二次扫选矿浆中添加丁黄药用量为50g/t,浮选3min,所得产品返回一次扫选作业,槽底产品进入三次扫选。

[0082]

(6)在三次扫选矿浆中添加丁黄药用量为25g/t,浮选3min,所得产品返回二次扫选作业,所得尾矿作为最终尾矿。

[0083]

表5浮选过程中添加碳酸钠对铜渣浮选的影响

[0084][0085]

表5可以看出,在浮选过程中添加碳酸钠时,最优选的添加量为1200g/t,最终得到的精矿品位为39.93%,回收率为92.94%。与实施例1相比,碳酸钠用量几乎增加了一倍,而得到的精矿品位和综合回收率仍均有所下降。

[0086]

对比例3

[0087]

对比例3的铜渣原料与实施例1相同,将助磨剂改为不同水平的硫化钠,具体步骤如下:

[0088]

(1)将铜渣破碎后过6mm振动筛得到铜渣颗粒;

[0089]

(2)将步骤(1)铜渣颗粒和硫化钠混合均匀得到混合物;其中硫化钠加入量分别为0g/t,200g/t,400g/t,600g/t,800g/t,1000g/t。

[0090]

(3)将步骤(2)所得混合物在球磨机中进行磨矿,球磨机充填率为45%,磨矿时间为10min。

[0091]

(4)将磨矿后的铜渣调浆至矿浆浓度为25%,添加丁基黄药作为捕收剂,所述捕收剂用量为300g/t;添加2号油作为起泡剂,所述起泡剂用量为40g/t,浮选5min,所得产物为粗选精矿,槽底产品进入一次扫选。

[0092]

(5)在一次扫选矿浆中添加丁黄药用量为100g/t,添加2号油用量为20g/t,浮选4min,所得产品与粗选精矿混合作为铜精矿,槽底产品进入二次扫选。

[0093]

(6)在二次扫选矿浆中添加丁黄药用量为50g/t,浮选3min,所得产品返回一次扫选作业,槽底产品进入三次扫选。

[0094]

(7)在三次扫选矿浆中添加丁黄药用量为25g/t,浮选3min,所得产品返回二次扫选作业,所得尾矿作为最终尾矿。

[0095]

铜精矿回收情况见表2。

[0096]

表6磨矿过程中添加硫化钠对铜渣浮选的影响

[0097][0098][0099]

从表6可以看出,当硫化钠添加量为200

‑

600g/t时,为优选方案,当硫化钠添加量为400g/t时,铜回收率最高,为91.54%,品位为47.52%,与添加碳酸钠相比,品位虽然提高了,回收率却下降了6.49%,并且尾矿中铜的含量从0.23%增加到1.10%;对于铜矿而言,品位超过18%就可以作为产品出售,超过30%就是一级品质精矿。综合而言,碳酸钠的效果远高于硫化钠。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1