一种毛煤除杂的系统及方法与流程

1.本发明涉及毛煤除杂技术领域,特别是指一种毛煤除杂的系统及方法。

背景技术:

2.众所周知,煤炭在井下开采的过程中,往往会混入大量的木材、胶皮、编织袋等轻质杂物和锚杆、金属网、钢筋梯等铁质杂物。这些杂物进入选煤厂生产系统后不仅会造成系统堵塞影响生产,还会影响最终的精煤产品质量。目前针对铁质杂物的处理设备及工艺比较多,也相对较为成熟,但煤炭中的轻质杂物的处理少见专门的处理设备,目前选煤厂依然设有手选皮带,依靠人工手选挑拣清除轻质杂物。这样的除杂方式效率低、员工劳动强度大、安全系数低,而且还常常存在杂物处理不彻底的问题,这严重影响了选煤厂智能化的进程。

技术实现要素:

3.本发明提供了一种毛煤除杂的系统及方法。实现了毛煤除杂的智能化与自动化,对杂物的处理更具针对性,除杂效果易于保证,操作维护过程简单,运行成本低。

4.为解决上述技术问题,本发明的实施例提供以下方案:

5.本发明提供一种毛煤除杂的系统,包括:

6.预除杂装置;

7.分级筛,所述分级筛与所述预除杂装置连通;

8.块煤除杂装置,所述块煤除杂装置与所述分级筛连通;

9.检查除杂装置,所述检查除杂装置与所述分级筛和块煤除杂装置连通。

10.可选的,所述预除杂装置包括:

11.毛煤皮带输送机,所述毛煤皮带输送机上设有毛煤进料口和毛煤出料口;

12.与所述毛煤出料口上方固定连接的第一除铁器,所述第一除铁器下方设有第一杂物出料口。

13.可选的,所述分级筛包括:

14.分级筛本体;

15.设置在所述分级筛本体上的分级筛入料口;

16.设置在所述分级筛本体上的筛上物出料口;

17.设置在所述分级筛本体上的筛下物出料口。

18.可选的,所述块煤除杂装置包括:

19.浅槽分选机,所述浅槽分选机上设有入料口、轻产物出料口、重产物出料口以及入水口;

20.与所述浅槽分选机的轻产物出料口固定连接的杂物脱水筛,所述杂物脱水筛上设有第二杂物出料口和第一筛下水出口;

21.与所述浅槽分选机的重产物出料口固定连接的块煤脱水筛,所述块煤脱水筛上设

有块煤出料口和第二筛下水出口;

22.与所述杂物脱水筛的第一筛下水出口和所述块煤脱水筛的第二筛下水出口固定连接的循环水桶,所述循环水桶上设有清水入水口、筛下水入水口、分流出口以及循环水出口;

23.一端与所述循环水桶的循环水出口固定连接,另一端与所述浅槽分选机的入水口固定连接的渣浆泵。

24.可选的,所述杂物脱水筛和所述块煤脱水筛的筛缝尺寸小于所述分级筛的分级粒度。

25.可选的,所述检查除杂装置包括:

26.与分级筛的筛下物出料口和块煤脱水筛的块煤出料口固定连接的原煤皮带输送机,所述原煤皮带输送机上设有原煤进料口和原煤出料口;

27.与所述原煤出料口上方固定连接的第二除铁器,所述第二除铁器下方设有第三杂物出料口。

28.本发明提供一种毛煤除杂的方法,所述方法包括:

29.获取待除杂的毛煤;

30.将所述待除杂的毛煤依次通过预除杂装置和分级筛进行一级处理,得到第一铁质杂物、筛上物以及筛下物;

31.将所述筛上物送入块煤除杂装置中进行二级处理,得到脱水后的轻质杂物和脱水后的块煤;

32.将所述筛下物和所述脱水后的块煤送入检查除杂装置进行三级处理,得到第二铁质杂物和原煤。

33.可选的,将所述待除杂的毛煤依次通过预除杂装置和分级筛进行一级处理,得到第一铁质杂物、筛上物以及筛下物,包括:

34.将所述待除杂的毛煤通过毛煤皮带输送机送入第一除铁器进行除铁处理,得到除铁后的毛煤和第一铁质杂物,所述第一铁质杂物通过第一杂物出料口排出;

35.将所述除铁后的毛煤送入分级筛进行分级处理,得到筛上物和筛下物,所述筛上物通过筛上物出料口输出至块煤除杂装置,所述筛下物通过筛下物出料口输出至检查除杂装置。

36.可选的,将所述筛上物送入块煤除杂装置中进行二级处理,得到脱水后的轻质杂物和脱水后的块煤,包括:

37.通过渣浆泵向浅槽分选机提供脉冲水流,对筛上物进行轻质杂物处理,得到未脱水的轻质杂物和未脱水的块煤;

38.将所述未脱水的轻质杂物通过杂物脱水筛进行脱水处理,得到脱水后的轻质杂物和第一筛下水;将所述未脱水的块煤通过块煤脱水筛进行脱水处理,得到脱水后的块煤和第二筛下水。

39.可选的,将所述筛下物和所述脱水后的块煤送入检查除杂装置进行三级处理,得到第二铁质杂物和原煤,包括:

40.将所述筛下物和所述脱水后的块煤送入原煤皮带输送机;

41.通过所述原煤皮带输送机,将所述筛下物和所述脱水后的块煤送入第二除铁器进

行除铁处理,得到第二铁质杂物和原煤。

42.本发明的上述方案至少包括以下有益效果:

43.本发明的上述方案,包括:预除杂装置;分级筛,所述分级筛与所述预除杂装置连通;块煤除杂装置,所述块煤除杂装置与所述分级筛连通;检查除杂装置,所述检查除杂装置与所述分级筛和块煤除杂装置连通。通过用水介质分选设备处理轻质杂质,在毛煤除杂的系统首尾设置除铁器处理铁质杂物,对杂物的处理更具有针对性,且除杂效果易于保证;利用选煤厂常用的主选设备除杂,除杂分选的精度易于保证,分选的密度较低,无需加重介质即可实现杂物分离,同时无需设置密控系统,操作和维护均比较简单,运行成本也比较低;将现有技术中常见的选煤厂的人工手选捡杂用机械化代替,实现了选煤厂的自动化和智能化。

附图说明

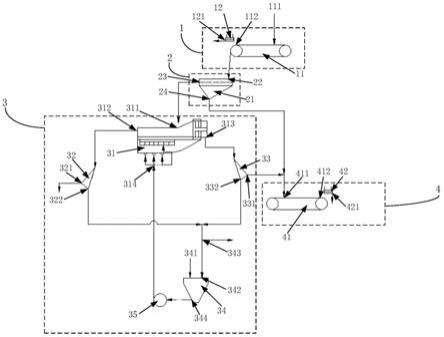

44.图1为本发明实施例的毛煤除杂的系统的结构示意图;

45.图2为本发明实施例的毛煤除杂的方法的流程示意图;

46.附图标记说明:

[0047]1‑

预除杂装置;2

‑

分级筛;3

‑

块煤除杂装置;4

‑

检查除杂装置;11

‑

毛煤皮带输送机;12

‑

第一除铁器;21

‑

分级筛本体;22

‑

分级筛入料口;23

‑

筛上物出料口;24

‑

筛下物出料口;31

‑

浅槽分选机;32

‑

杂物脱水筛;33

‑

块煤脱水筛;34

‑

循环水桶;35

‑

渣浆泵;41

‑

原煤皮带输送机;42

‑

第二除铁器;111

‑

毛煤进料口;112

‑

毛煤出料口;121

‑

第一杂物出料口;311

‑

入料口;312

‑

轻产物出料口;313

‑

重产物出料口;314

‑

入水口;321

‑

第二杂物出料口;322

‑

第一筛下水出口;331

‑

块煤出料口;332

‑

第二筛下水出口;341

‑

清水入水口;342

‑

筛下水入水口;343

‑

分流出口;344

‑

循环水出口;411

‑

原煤进料口;412

‑

原煤出料口;421

‑

第三杂物出料口。

具体实施方式

[0048]

下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

[0049]

如图1所示,本发明提供一种毛煤除杂的系统,包括:

[0050]

预除杂装置1;

[0051]

分级筛2,所述分级筛2与所述预除杂装置1连通;

[0052]

块煤除杂装置3,所述块煤除杂装置3与所述分级筛2连通;

[0053]

检查除杂装置4,所述检查除杂装置4与所述分级筛2和块煤除杂装置3连通。

[0054]

本实施例中,预除杂装置1用于将毛煤输送至分级筛2中进行分级,其中预除杂装置1可以实现毛煤的第一次的除铁处理,处理后的铁质杂物可以回收利用,进入分级筛2的毛煤会被分级,筛上物通过块煤除杂装置3进行处理成块煤和轻质杂物,其中轻质杂物可以回收利用或废弃,块煤与分级筛筛下物在检查除杂装置4汇合,在检查除杂装置4中进行第二次的除铁处理,处理后的铁质杂物可以回收利用,最终得到除杂后的原煤。

[0055]

如图1所示,本发明一可选的实施例中,所述预除杂装置1包括:

[0056]

毛煤皮带输送机11,所述毛煤皮带输送机11上设有毛煤进料口111和毛煤出料口112;

[0057]

与所述毛煤出料口112上方固定连接的第一除铁器12,所述第一除铁器12下方设有第一杂物出料口121。

[0058]

本实施例中,预除杂装置1包括毛煤皮带输送机11和第一除铁器12,毛煤通过毛煤皮带输送机11中的毛煤进料口111进入,在毛煤皮带输送机11的毛煤出料口112的上方固定连接有第一除铁器12,当毛煤通过毛煤皮带输送机11运送至毛煤出料口112时,通过第一除铁器12脱除铁质杂物,而后进入分级筛2,其中第一除铁器12脱下来的铁质杂物可以回收利用或废弃;

[0059]

需要说明的是,第一除铁器12优选的包括电磁除铁器和永磁除铁器。

[0060]

如图1所示,本发明一可选的实施例中,所述分级筛2包括:

[0061]

分级筛本体21;

[0062]

设置在所述分级筛本体21上的分级筛入料口22;

[0063]

设置在所述分级筛本体21上的筛上物出料口23;

[0064]

设置在所述分级筛本体21上的筛下物出料口24。

[0065]

本实施例中,分级筛2包括分级筛本体21、分级筛入料口22、筛上物出料口23以及筛下物出料口24,经过第一除铁器12的第一次的除铁处理后的毛煤,通过分级筛入料口22进入分级筛本体21进行分级处理,毛煤被分级筛本体21分级处理得到筛上物和筛下物,其中筛上物通过筛上物出料口23输送至块煤除杂装置3,筛上物经块煤除杂装置3处理成块煤和轻质杂物,分级筛筛下物和块煤汇合并通过检查除杂装置4进行二次脱除铁质杂质处理。

[0066]

需要说明的是,优选的可以在分级筛2和检查除杂装置4之间设置分选系统,经过分级筛2的分级处理后的筛下物优选的可以送入分选系统,经分选系统处理后的筛下物和通过块煤除杂装置3处理后的块煤进行汇合,输送至检查除杂装置4进行处理。

[0067]

如图1所示,本发明一可选的实施例中,所述块煤除杂装置3包括:

[0068]

浅槽分选机31,所述浅槽分选机31上设有入料口311、轻产物出料口312、重产物出料口313以及入水口314;

[0069]

与所述浅槽分选机31的轻产物出料口312固定连接的杂物脱水筛32,所述杂物脱水筛32上设有第二杂物出料口321和第一筛下水出口322;

[0070]

与所述浅槽分选机31的重产物出料口313固定连接的块煤脱水筛33,所述块煤脱水筛33上设有块煤出料口331和第二筛下水出口332;

[0071]

与所述杂物脱水筛32的第一筛下水出口322和所述块煤脱水筛33的第二筛下水出口332固定连接的循环水桶34,所述循环水桶34上设有清水入水口341、筛下水入水口342、分流出口343以及循环水出口344;

[0072]

一端与所述循环水桶34的循环水出口344固定连接,另一端与所述浅槽分选机31的入水口314固定连接的渣浆泵35。

[0073]

本实施例中,块煤除杂装置3包括浅槽分选机31、杂物脱水筛32、块煤脱水筛33、循环水桶34以及渣浆泵35,需要说明的是,块煤除杂装置3优选的还可以包括跳汰机;

[0074]

具体地,浅槽分选机31上设有入料口311、轻产物出料口312、重产物出料口313以

及入水口314;分级筛筛上物通过入料口311进入浅槽分选机31进行杂物分离,物料在渣浆泵35提供的脉动水流的作用下,实现对轻质杂物的分离,其中,脉动水流优选的为煤泥水,由渣浆泵35提供的脉动水流通过入水口314进入浅槽分选机31,分离出的轻质杂物通过轻产物出料口312溢流出浅槽分选机31至杂物脱水筛32中;

[0075]

溢流出的轻质杂物通过杂物脱水筛32脱水处理得到脱水后的轻质杂物和第一筛下水,脱水后的轻质杂物通过第二杂物出料口321排出,其中,脱水后的轻质杂物优选的可以废弃处理或回收利用处理;第一筛下水通过第一筛下水出口322返回至循环水桶34中,进行重复使用;

[0076]

经分离轻质杂物后的物料通过重产物出料口313排出至块煤脱水筛33中进行脱水处理,进行脱水处理后得到块煤和第二筛下水,其中,块煤通过块煤出料口331排出块煤脱水筛33,第二筛下水通过第二筛下水出口332返回至循环水桶34中,进行重复使用;

[0077]

具体地,所述杂物脱水筛32和所述块煤脱水筛33的筛缝尺寸小于所述分级筛2的分级粒度。

[0078]

本实施例中,分级筛2优选的包括振动筛、固定筛、滚轴筛以及驰张筛,杂物脱水筛32优选的包括杂物弧形筛、平面直线振动筛以及固定筛,块煤脱水筛33优选的包括弧形筛、平面振动筛、香蕉筛,其中,杂物脱水筛32和块煤脱水筛33的筛缝尺寸小于分级筛2的分级粒度。

[0079]

一个具体的实施例中,毛煤的除杂系统中分级筛2的分级粒度的取值为6mm至50mm,杂物脱水筛32和块煤脱水筛33的筛缝尺寸的取值为0.5mm至6mm。

[0080]

循环水桶34上设有清水入水口341、筛下水入水口342、分流出口343以及循环水出口344,其中,循环水出口344将循环水桶34中的煤泥水输送至渣浆泵35,通过渣浆泵35向浅槽分选机31提供脉动水流;筛下水入水口342接收杂物脱水筛32排出的第一筛下水和块煤脱水筛33排出的第二筛下水,清水入水口341用于补加清水和/或净化后的循环水;分流出口343用于将循环水桶34中的煤泥水和/或第一筛下水和第二筛下水输送至煤泥水处理环节中,通过对清水入水口341的补加量和分流出口343的输出量的调整,可以保证浅槽分选机31内的煤泥水浓度在适宜范围内;

[0081]

需要说明的是,循环水桶34中的煤泥水的适宜浓度优选的小于和/或等于100g/l。

[0082]

如图1所示,本发明一可选的实施例中,所述检查除杂装置4包括:

[0083]

与分级筛2的筛下物出料口24和块煤脱水筛33的块煤出料口331固定连接的原煤皮带输送机41,所述原煤皮带输送机41上设有原煤进料口411和原煤出料口412;

[0084]

与所述原煤出料口412固定连接的第二除铁器42,所述第二除铁器42上设有第三杂物出料口421。

[0085]

本发明的实施例,包括:预除杂装置1;分级筛2,所述分级筛2与所述预除杂装置1连通;块煤除杂装置3,所述块煤除杂装置3与所述分级筛2连通;检查除杂装置4,所述检查除杂装置4与所述分级筛2和块煤除杂装置3连通。实现了毛煤除杂的智能化与自动化,对杂物的处理更具针对性,除杂效果易于保证,操作维护过程简单,运行成本低。

[0086]

如图2所示,本发明提供一种毛煤除杂的方法,所述方法包括:

[0087]

步骤11,获取待除杂的毛煤;

[0088]

步骤12,将所述待除杂的毛煤依次通过预除杂装置1和分级筛2进行一级处理,得

到第一铁质杂物、筛上物以及筛下物;

[0089]

步骤13,将所述筛上物送入块煤除杂装置3中进行二级处理,得到脱水后的轻质杂物和脱水后的块煤;

[0090]

步骤14,将所述筛下物和所述脱水后的块煤送入检查除杂装置4进行三级处理,得到第二铁质杂物和原煤。

[0091]

本实施例中,通过对待除杂的毛煤经预除杂装置1和分级筛2进行一级处理,得到筛上物,将筛上物送入块煤除杂装置3中进行二级处理,得到脱水后的轻质杂物和脱水后的块煤,接着进入检查除杂装置4进行三级处理,最终得到处理后的原煤;实现了毛煤除杂的智能化与自动化,对杂物的处理更具针对性,除杂效果易于保证,操作维护过程简单,运行成本低。

[0092]

具体地,步骤12包括:

[0093]

步骤121,将所述待除杂的毛煤通过毛煤皮带输送机11送入第一除铁器12进行除铁处理,得到除铁后的毛煤和第一铁质杂物,所述第一铁质杂物通过第一杂物出料口121排出;

[0094]

步骤122,将所述除铁后的毛煤送入分级筛2进行分级处理,得到筛上物和筛下物,所述筛上物通过筛上物出料口23输出至块煤除杂装置3,所述筛下物通过筛下物出料口24输出至检查除杂装置4。

[0095]

如图1所示,本实施例中,待处理的毛煤进入预除杂装置1,通过毛煤皮带输送机11送入第一除铁器12进行除铁处理,得到除铁后的毛煤和第一铁质杂物,其中,第一铁质杂物可以回收利用或废弃;除铁后的毛煤送入分级筛2进行分级处理,得到筛上物和筛下物,筛上物通过筛上物出料口23输送至块煤除杂装置3,筛下物通过筛下物出料口24输送至检查除杂装置4。

[0096]

步骤13包括:

[0097]

步骤131,通过渣浆泵35向浅槽分选机31提供脉冲水流,对筛上物进行轻质杂物处理,得到未脱水的轻质杂物和未脱水的块煤;

[0098]

步骤132,将所述未脱水的轻质杂物通过杂物脱水筛32进行脱水处理,得到脱水后的轻质杂物和第一筛下水;将所述未脱水的块煤通过块煤脱水筛33进行脱水处理,得到脱水后的块煤和第二筛下水。

[0099]

如图1所示,本实施例中,经分级筛2处理后得到的筛上物和筛下物,筛上物进入块煤除杂装置3中的浅槽分选机31,渣浆泵35向浅槽分选机31提供脉冲水流,通过脉冲水流实现使轻质杂物溢流出浅槽分选机31,未溢流出的筛上物即为未脱水的块煤;未脱水的轻质杂物通过杂物脱水筛32进行脱水处理,得到第一筛下水和脱水后的轻质杂物,其中,轻质杂物可废弃处理和/或回收利用处理,第一筛下水可排出杂物脱水筛32至循环水桶34中,以便将第一筛下水用于循环使用;未脱水的块煤通过块煤脱水筛33进行脱水处理,得到第二筛下水和脱水后的块煤,其中,第二筛下水可排出杂物脱水筛32至循环水桶34中,以便将第二筛下水用于循环使用。

[0100]

如图1所示,这里对渣浆泵35提供脉冲水流的过程进行说明,循环水桶34上设有清水入水口341、筛下水入水口342、分流出口343以及循环水出口344,循环水桶34中包括煤泥水,筛下水入水口342接收第一筛下水和第二筛下水,清水入水口341向循环水桶34中送入

清水和/或净化后的循环水,当循环水桶34中的煤泥水的浓度需要调整时,可以通过向循环水桶34中送入清水和/或净化后的循环水,或通过分流出口343将循环水桶34中的煤泥水分流至煤泥水处理环节,以保证煤泥水浓度在适宜的范围内;循环水桶34中的煤泥水通过循环水出口344流入渣浆泵35,渣浆泵35将煤泥水提供脉冲动力,将脉冲水流输送至浅槽分选机31。

[0101]

步骤14包括:

[0102]

步骤141,将分级筛筛下物和脱水后的块煤送入原煤皮带输送机41;

[0103]

步骤142,通过所述原煤皮带输送机41,将所述分级筛筛下物和所述脱水后的块煤送入第二除铁器42进行除铁处理,得到第二铁质杂物和原煤。

[0104]

如图1所示,本实施例中,分级筛筛下物和脱水后的块煤汇合送入检查除杂装置4的原煤皮带输送机41中,原煤皮带输送机41的原煤出料口412上方固定连接第二除铁器42,通过第二除铁器42进行除铁处理,得到除铁后的第二铁质杂物和原煤,其中,第二铁质杂物可以回收利用,完成除杂后的毛煤即为检查除杂装置4处理后的原煤。

[0105]

本发明通过获取待除杂的毛煤;将所述待除杂的毛煤依次通过预除杂装置1进行一级处理,得到第一铁质杂物和预除杂后物料;将所述预除杂后物料送入分级筛2进行分级,得到筛上物和筛下物;将所述分级筛筛上物送入块煤除杂装置3中进行二级处理,得到脱水后的轻质杂物和脱水后的块煤;将所述分级筛筛下物和所述脱水后的块煤送入检查除杂装置4进行三级处理,得到第二铁质杂物和原煤。实现了毛煤除杂的智能化与自动化,对杂物的处理更具针对性,除杂效果易于保证,操作维护过程简单,运行成本低。

[0106]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1