磁化除铁方法与流程

1.本发明涉及矿业设备制造技术领域,尤其是一种用于锰酸锂型电解二氧化锰的磁性除铁杂质的方法。

背景技术:

2.锰酸锂型电解二氧化锰工艺,是在锂电池中进行,并且为锂电池中正极,锂电池中当二氧化锰材料含铁超标时,铁不断沉积在负极表面上,将会形成金属链,金属链通过隔膜纸气孔造成电池内部短路,使电池缓慢放电直至电池失效,严重者电池快速放电并产生大量的热量,可能导致电池中的有机电解液泄漏。锰酸锂型电解二氧化锰产品对铁含量有特别严格的要求,现有电解二氧化锰生产工艺一般采用锰矿石加浓硫酸进行氧化还原反应,制取硫酸锰溶液,制液过程中,依次去除二价铁离子和三价铁离子,硫酸锰溶液经过净化去除重金属后置入电解槽电解,周期后得电解二氧化锰粗产品,经漂洗、磨粉、混合后得电解二氧化锰产品,由于电解二氧化锰粗产品硬度高,在磨粉过程中,产品与机器设备因物理摩擦会有单质铁混进产品里,因此需要对电解二氧化锰干粉进行磁化去除单质铁。

3.现有的电解二氧化锰干粉磁化除铁设备,一般包括支架上对二氧化锰干粉除铁的罐体,罐体上设有进料口,下端设有的出料口,罐体倾斜放置便于电解二氧化锰干粉滑动,罐体内上部的永磁铁吸走下面滑动的电解二氧化锰干粉内的铁杂质,由于电解二氧化锰干粉在罐体中滑动长度有限,且干粉不容易散开,干粉分布不均匀,经过磁化处理后,单质铁含量仍然为20~30ppm,除铁效果较差,影响二氧化锰干粉的后续使用,因而为了到达到锂离子正极材料的要求,常常需要进行二次除铁,加工成本高,能耗高。

技术实现要素:

4.本发明所要解决的问题是提供一种磁化除铁方法,以解决现有电解二氧化锰干粉磁化除铁效果差,需要多次除铁,加工成本高的问题。

5.为了解决上述问题,本发明的技术方案是:本磁化除铁方法包括使用一种磁化除铁装置对电解二氧化锰干粉进行磁化除铁;所述磁化除铁装置包括支架支撑的罐体,所述罐体上端有进料口下端有出料口,所述罐体内所述进料口和所述出料口之间设有电磁除铁器,所述电磁除铁器包括至少两根相互缠绕的螺旋电磁除铁管,所有所述螺旋电磁除铁管的顶部汇聚于一个进口段,所有所述螺旋电磁除铁管的底部汇聚于一个出口段,所述螺旋电磁除铁管包括金属圆管的内部设有金属的过滤元件,所述金属圆管外缠绕有电磁线圈,所述金属圆管的管壁空心并于空心部分设有绝缘冷却油;所有所述螺旋电磁除铁管底部的出口处通过动力传动装置连接有电机;磁化除铁包括以下步骤:当对电解二氧化锰干粉进行除铁时,为电磁线圈供电,进料口进电解二氧化锰干粉料,同时启动电机旋转螺旋电磁除铁管底部出口段带动整个电磁除铁器正向旋转,正向旋转后电机停止,之后电机反转带动整个电磁除铁器反向旋转,如此往复旋转同时进料出料,直至不再出料。

6.为了解决上述问题,本发明的技术方案还可以是:本磁化除铁方法包括使用一种磁化除铁装置对电解二氧化锰干粉进行磁化除铁;所述磁化除铁装置包括支架支撑的罐体,所述罐体上端有进料口下端有出料口,所述罐体内所述进料口和所述出料口之间设有一根螺旋电磁除铁管,所述螺旋电磁除铁管包括金属圆管的内部设有金属的过滤元件,所述金属圆管外缠绕有电磁线圈,所述金属圆管的管壁空心并于空心部分设有绝缘冷却油;所述罐体旁均匀分布有多个振动器;磁化除铁包括以下步骤:当对电解二氧化锰干粉进行除铁时,为电磁线圈供电,进料口进电解二氧化锰干粉料,振动器通电振动罐体,同时继续进行进料和出料,期间振动器间歇性停止,如此反复振动罐体,直至不再出料。

7.上述技术方案中,更为具体的方案可以是:所述过滤元件为多片小片层叠设置的金属网片或一张层叠螺旋旋转的金属网。

8.进一步的:所述过滤元件为多根与所述螺旋电磁除铁管螺旋弯曲度相匹配的螺旋金属条。

9.进一步的:所述进料口连接有螺旋驱动的进料输送管道,所述出料口连接有旋驱动的出料输送管道;所述支架的底部设有柔性减震件。

10.由于采用了上述技术方案,本发明与现有技术相比具有如下有益效果:1、本磁化除铁方法采用电磁线圈使中间产生高强度的均匀磁场,形成具有极高磁场梯度的节点,用以捕获磁性物,当物料流过磁化的介质即金属网或金属条时,其中磁性物被捕获,从而除去产品中的单质铁;多片金属网或多层的金属条层叠时形成交错的开口,以便二氧化锰干粉物料流过,再结合振动器对罐体的振动,振动时间的限定,使过滤过程干粉更加分散,均匀,使介质充分均匀地吸收单质铁,除铁更为有效;2、本磁化除铁方法采用至少两根螺旋缠绕的螺旋电磁除铁管,既可以节省空间,又可以大大增长干粉的过滤过程和时间,再结合整个电磁除铁器的正反往复旋转,起到振松干粉的作用,使干粉分散地更彻底,均匀,最大限度地增加介质吸收单质铁的充分性和均匀性,使除铁效果更佳;本磁化除铁方法除铁效果显著,使用两种除铁方法的任意一种,无需多次除铁,一次即可以使产品单质铁含量从原来的20~30ppm降到现在的小于10ppm,达到高性能锰酸锂型电解二氧化锰的要求,因而一次除铁即可达到要求,既提高了除铁效率,又降低了除铁的能耗和费用,适于广泛推广。

附图说明

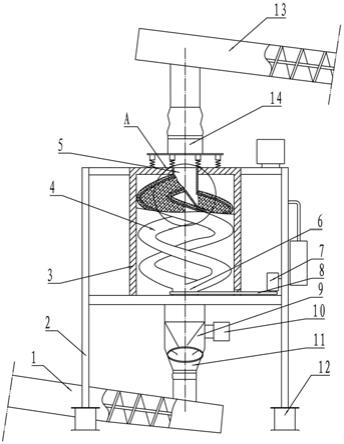

11.图1是本发明实施例一的主视图;图2是图1中a处放大图;图3是图2的b向视图;图4是本发明实施例二的主视图。

具体实施方式

12.下面结合附图对本发明实施例作进一步详述:实施例一:

本磁化除铁方法,包括使用一种磁化除铁装置对电解二氧化锰干粉进行磁化除铁。

13.如图1、图2、图3所示的磁化除铁装置包括支架2支撑的罐体3,支架2的底部设有柔性减震件,这里的柔性减震件为橡胶减振器12,可以很好的防止因设备振动或晃动对安装造成的不稳定。罐体3上端有进料口14下端有出料口11,进料口14连接有螺旋驱动的进料输送管道13,出料口11连接有旋驱动的出料输送管道1。

14.罐体3内进料口和出料口之间设有电磁除铁器,电磁除铁器包括两根相互缠绕的螺旋电磁除铁管4,所有螺旋电磁除铁管4的顶部汇聚于一个进口段5,所有螺旋电磁除铁管4的底部汇聚于一个出口段6,螺旋电磁除铁管包括金属圆管4

‑

4的内部设有金属的过滤元件,这里的过滤元件为一张层叠螺旋旋转的金属网4

‑

3,金属圆管4

‑

4外缠绕有电磁线圈4

‑

1,金属圆管4

‑

4的管壁空心并于空心部分设有绝缘冷却油4

‑

2,在其他实施例中,电磁除铁器还可以是三根甚至四根相互缠绕的螺旋电磁除铁管汇聚而成;所有螺旋电磁除铁管底部的出口段6通过动力传动装置8连接有电机7,这里的电机7为步进电机,动力传动装置为步进带,螺旋电磁除铁管底部的出口段6外设有步进齿。

15.罐体3于螺旋电磁除铁管底部出口段6设有用于排铁杂质的出渣口9,出渣口9与出料口11之间设有隔板和控制该隔板的分料气动阀门10。

16.磁化除铁包括以下步骤:当对电解二氧化锰干粉进行除铁时,为电磁线圈4

‑

1供电,进料口进电解二氧化锰干粉料的同时启动电机7旋转螺旋电磁除铁管4底部出口段带动整个电磁除铁器正向旋转,正向旋转6秒钟后电机停止2秒钟,之后电机7反转带动整个电磁除铁器反向旋转,如此往复旋转同时进料出料,直至不再出料,期间120分钟后停止进料并停止电机10分钟;当需要清除电磁除铁器内铁渣时,停止为电磁线圈供电,气动控制分料阀门10将隔板切换到盖住出料口,使出渣口9直通螺旋电磁除铁管底部出口段,进行排渣。

17.本方法采用电磁线圈使中间产生高强度的均匀磁场,形成具有极高磁场梯度的节点,用以捕获磁性物,当物料流过磁化的介质即金属网或金属条时,其中磁性物被捕获,从而除去产品中的单质铁;多片金属网或多层的金属条层叠时形成交错的开口,以便二氧化锰干粉物料流过;至少两根螺旋缠绕的螺旋电磁除铁管4,既可以节省空间,又可以大大增长干粉的过滤过程和时间,再结合整个电磁除铁器的正反往复旋转,起到振松干粉的作用,使干粉分散地更彻底,均匀,最大限度地增加介质吸收单质铁的充分性和均匀性,使除铁效果更佳。

18.使用本方法后,一次除铁即可以使产品单质铁含量从原来的20~30ppm降到现在的6ppm,达到高性能锰酸锂型电解二氧化锰的要求。

19.实施例二:本磁化除铁方法,包括使用一种磁化除铁装置对电解二氧化锰干粉进行磁化除铁。

20.如图4所示的磁化除铁装置,包括磁化除铁装置包括支架22支撑的罐体23,罐体23上端有进料口214下端有出料口211,罐体23内进料口214和出料口211之间设有一根螺旋电磁除铁管24,螺旋电磁除铁管24包括金属圆管24

‑

4的内部设有金属的过滤元件,这里的过滤元件为多片小片层叠设置的金属网片24

‑

3,金属圆管外缠绕有电磁线圈24

‑

1,金属圆管24

‑

4的管壁空心并于空心部分设有绝缘冷却油24

‑

2,绝缘冷却油24

‑

2通过金属圆管24

‑

4的

管壁的孔流到罐体23的内壁与电磁线圈24

‑

1之间的位置,让电磁线圈24

‑

1充分冷却;罐体23下部的一周均匀分布有多个振动器27,采用电磁线圈使中间产生高强度的均匀磁场,形成具有极高磁场梯度的节点,用以捕获磁性物,当物料流过磁化的介质即金属网或金属条时,其中磁性物被捕获,从而除去产品中的单质铁;多片金属网或多层的金属条层叠时形成交错的开口,以便二氧化锰干粉物料流过,再结合振动器对罐体的振动,振动时间的限定,使过滤过程干粉更加分散,均匀,使介质充分均匀地吸收单质铁,除铁更为有效。

21.其他结构如实施例一。

22.磁化除铁包括以下步骤:当对电解二氧化锰干粉进行除铁时,为电磁线圈24

‑

1供电,进料口进电解二氧化锰干粉料,振动器27通电振动罐体23,同时继续进行进料和出料,振动20分钟后停止振动1分钟,再继续振动20分钟,停止1分钟,如此反复振动罐体,直至不再出料;当需要清除电磁除铁器内铁渣时,停止为电磁线圈供电,气动控制分料阀门210将隔板切换到盖住出料口,使出渣口29直通螺旋电磁除铁管底部出口段,进行排渣。

23.使用本方法后,一次除铁即可以使产品单质铁含量从原来的20~30ppm降到现在的9ppm,达到高性能锰酸锂型电解二氧化锰的要求。

24.在其他实施例中,根据不同的工况,过滤元件为还可以是多根与螺旋电磁除铁管螺旋弯曲度相匹配的螺旋金属条。

25.本磁化除铁方法除铁效果显著,使用两种除铁方法的任意一种,无需多次除铁,一次即可以使产品单质铁含量从原来的20~30ppm降到现在的小于10ppm,达到高性能锰酸锂型电解二氧化锰的要求,因而一次除铁即可达到要求,既提高了除铁效率,又降低了除铁的能耗和费用,适于广泛推广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1