用于产品缺陷检测的X射线检测装置的制作方法

用于产品缺陷检测的x射线检测装置

技术领域

1.本发明涉及x射线检测技术领域,尤其涉及一种用于产品缺陷检测的x射线检测装置 。

背景技术:

2.随着我国装备制造行业的不断发展,高端制造装备对高标准、高质量的产品需求更加旺盛,同时对设计人员以及现场检测人员水平提出了更高的要求,因此在复杂工业过程中,对制造产品缺陷进行检测,在不影响生产的前提下,提高制造产品的质量是制造企业的核心竞争力,目前利用x射线对制造产品进行检测。

3.其原理为:当强度均匀的射线束透照射物体时,如果物体局部区域存在缺陷或结构存在差异,它将改变物体对射线的衰减,使得不同部位透射射线强度不同,这样,采用一定的检测器(例如,射线照相中采用胶片)检测透射射线强度,就可以判断物体内部的缺陷和物质分布等。

4.现有的x射线检测装置,其通过多组机器人对检测产品进行下料,这样虽然降低了人工的劳动成本,但是,这样在下料的过程中,无法连续进行下料,长期使用后浪费时间,即整体工作效率低。

技术实现要素:

5.本发明的目的是提供一种用于产品缺陷检测的x射线检测装置 ,以解决现有技术中在卸料的过程中,无法连续进行下料导致整体工作效率低的问题。

6.为达到上述目的,本发明采用的技术方案是:一种用于产品缺陷检测的x射线检测装置 ,包括上料皮带和安装于上料皮带上方的x射线检测器,还包括至少两个用于运送良品的第一运送带和一个用于运送不良品的第二运送带,两个所述第一运送带和一个第二运送带沿周向间隔设置并各自连接到一转动盘上,可随转动盘转动的所述第一运送带、第二运送带各自的一端均可与所述上料皮带连接;所述转动盘进一步包括:通过轴承连接于旋转轴上的主体部和3个沿周向间隔设置于主体部边缘处的延伸部,每个所述延伸部上安装有一气缸,所述气缸的活塞杆上设置有一连接杆,所述连接杆上设置有一横跨于第一运送带或第二运送带上方的推板,所述推板与第一运送带或第二运送带的两个侧边之间通过连接柱连接;间隔设置的第一下料带、第二下料带分别用于与第一运送带、第二运送带连接,所述第一运送带、第二运送带各自远离上料皮带的一端设置有一组光栅传感器,所述光栅传感器、x射线检测器均电连接至一控制模块,所述控制模块根据来自光栅传感器的第一运送带或第二运送带各自远离上料皮带一端有无产品的信息,以及经过x射线检测器的产品是否为良品的信息,生成对应的驱动信号,驱动上料皮带启停和/或旋转轴旋转和/或驱动气缸的活塞杆伸缩。

7.上述技术方案中进一步改进的方案如下:

1. 上述方案中,所述上料皮带远离第一运送带的一端设置有一机械臂。

8.2. 上述方案中,所述旋转轴为电机的输出轴。

9.3. 上述方案中,所述推板与第一运送带或第二运送带之间设置有一与转动盘的延伸部连接的加强板,所述加强板的两端可活动地套装于连接柱上。

10.4. 上述方案中,所述第一运送带、第二运送带各自靠近上料皮带的一端也设置有一组光栅传感器。

11.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明用于产品缺陷检测的x射线检测装置 ,其通过三个可旋转的运送带与上料皮带、两个下料带之间的配合,在持续工作状态下,既可以将不良品自动筛选出来,又可以对良品与筛选出来的不良品进行自动运送、下料,实现对产品进行分拣全过程的自动化、连续操作,大大提高了工作效率。

附图说明

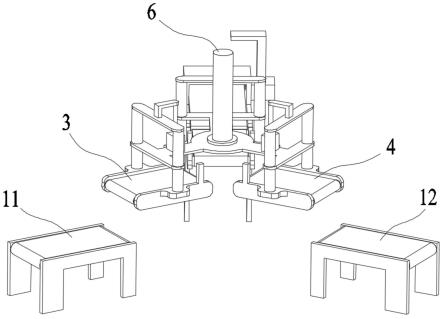

12.附图1为本发明用于产品缺陷检测的x 射线检测装置的结构俯视图;附图2为本发明用于产品缺陷检测的x 射线检测装置的结构示意图;附图3为本发明x 射线检测装置的局部结构示意图一;附图4为本发明x 射线检测装置的局部结构示意图二。

13.以上附图中:1、上料皮带;2、x射线检测器;3、第一运送带;4、第二运送带;5、转动盘;51、主体部;52、延伸部;6、旋转轴;7、气缸;8、连接杆;9、推板;10、连接柱;11、第一下料带;12、第二下料带;13、光栅传感器;14、机械臂;15、加强板。

具体实施方式

14.实施例1:一种用于产品缺陷检测的x射线检测装置 ,包括上料皮带1和安装于上料皮带1上方的x射线检测器2,还包括至少两个用于运送良品的第一运送带3和一个用于运送不良品的第二运送带4,两个所述第一运送带3和一个第二运送带4沿周向间隔设置并各自连接到一转动盘5上,可随转动盘5转动的所述第一运送带3、第二运送带4各自的一端均可与所述上料皮带1连接;所述转动盘5进一步包括:通过轴承连接于旋转轴6上的主体部51和3个沿周向间隔设置于主体部51边缘处的延伸部52,每个所述延伸部52上安装有一气缸7,所述气缸7的活塞杆上设置有一连接杆8,所述连接杆8上设置有一横跨于第一运送带3或第二运送带4上方的推板9,所述推板9与第一运送带3或第二运送带4的两个侧边之间通过连接柱10连接;间隔设置的第一下料带11、第二下料带12分别用于与第一运送带3、第二运送带4连接,所述第一运送带3、第二运送带4各自远离上料皮带1的一端设置有一组光栅传感器13,所述光栅传感器13、x射线检测器2均电连接至一控制模块,所述控制模块根据来自光栅传感器13的第一运送带3或第二运送带4各自远离上料皮带1一端有无产品的信息,以及经过x射线检测器2的产品是否为良品的信息,生成对应的驱动信号,驱动上料皮带1启停和/或旋转轴6旋转和/或驱动气缸7的活塞杆伸缩。

15.上述上料皮带1远离第一运送带3的一端设置有一机械臂14;上述旋转轴6为电机的输出轴;

上述推板9与第一运送带3或第二运送带4之间设置有一与转动盘5的延伸部52连接的加强板15,上述加强板15的两端可活动地套装于连接柱10上。

16.实施例2:一种用于产品缺陷检测的x射线检测装置 ,包括上料皮带1和安装于上料皮带1上方的x射线检测器2,还包括至少两个用于运送良品的第一运送带3和一个用于运送不良品的第二运送带4,两个所述第一运送带3和一个第二运送带4沿周向间隔设置并各自连接到一转动盘5上,可随转动盘5转动的所述第一运送带3、第二运送带4各自的一端均可与所述上料皮带1连接;所述转动盘5进一步包括:通过轴承连接于旋转轴6上的主体部51和3个沿周向间隔设置于主体部51边缘处的延伸部52,每个所述延伸部52上安装有一气缸7,所述气缸7的活塞杆上设置有一连接杆8,所述连接杆8上设置有一横跨于第一运送带3或第二运送带4上方的推板9,所述推板9与第一运送带3或第二运送带4的两个侧边之间通过连接柱10连接;间隔设置的第一下料带11、第二下料带12分别用于与第一运送带3、第二运送带4连接,所述第一运送带3、第二运送带4各自远离上料皮带1的一端设置有一组光栅传感器13,所述光栅传感器13、x射线检测器2均电连接至一控制模块,所述控制模块根据来自光栅传感器13的第一运送带3或第二运送带4各自远离上料皮带1一端有无产品的信息,以及经过x射线检测器2的产品是否为良品的信息,生成对应的驱动信号,驱动上料皮带1启停和/或旋转轴6旋转和/或驱动气缸7的活塞杆伸缩。

17.上述上料皮带1远离第一运送带3的一端设置有一机械臂14;上述旋转轴6为电机的输出轴;上述第一运送带3、第二运送带4各自靠近上料皮带1的一端也设置有一组光栅传感器13。

18.使用时,通过机械臂14将产品送入上料皮带1,上料皮带1运动带动产品经过x射线检测器2,利用x射线对产品进行检测,检测到的信息传递回控制模块,如果x射线检测器2检测到产品不合格,控制模块控制旋转轴6将第二运送带4转动至与上料皮带1连接,将不良品自上料皮带1运送至第二运送带4上,否则,第一运送带3与上料皮带1连接,将合格产品自上料皮带1运送至第一运送带3上;当第一运送带3或第二运送带4上的光栅传感器13感应到产品后,控制模块停止第一运送带3或第二运送带4,并控制旋转轴6将第一运送带3或第二运送带4旋转至对应的第一下料带11、第二下料带12上方,之后启动对应的气缸7,使第一运送带3或第二运送带4下降至与第一下料带11或第二下料带12连接,再启动第一运送带3或第二运送带4,将产品运送至第一下料带11或第二下料带12上;当第一运送带3或第二运送带4完成下料操作后,启动气缸7使第一运送带3或第二运送带4上移至原来高度,这一过程中,上料皮带1与x射线检测器2继续运行工作。

19.采用上述用于产品缺陷检测的x射线检测装置 时,其通过三个可旋转的运送带与上料皮带、两个下料带之间的配合,在持续工作状态下,既可以将不良品自动筛选出来,又可以对良品与筛选出来的不良品进行自动运送、下料,实现对产品进行分拣全过程的自动化、连续操作,大大提高了工作效率。

20.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明

精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1