鳞片石墨中矿重浮预分离分选方法与流程

鳞片石墨中矿重浮预分离分选方法

1.技术领域:本发明涉及鳞片石墨加工领域,具体涉及一种鳞片石墨中矿重浮预分离分选方法。

2.

背景技术:

鳞片石墨具有良好的天然可浮性,采用浮选法容易实现初步分选得到固定碳含量≥94%的高碳石墨;纵观国内外石墨选厂,均采用较多段数的浮选工艺,尤其是在末几段精选,单次浮选精矿作业效率低、固定碳含量提升幅度较小;造成这种现象的原因主要有

①

大鳞片保护。大鳞片综合价值较高,通常进行多段磨矿多次精选,使石墨矿物片层逐步解离,以免造成大鳞片过度破坏

②

二次富集作用较弱。其由于石墨矿物本身较强的疏水能力,在实际浮选作业中,精矿泡沫往往形成团状、链条状的疏水性聚合体,会携带出部分(微)细粒的贫连体或单体解离脉石颗粒。因此,中矿处理方式、提高作业浮选效率、脉石连体的集中处理对于优化鳞片石墨浮选工艺尤为重要。

3.石墨比重为2.2

‑

2.3,较矿石中其他矿物比重最小,利用各颗粒在水介质中的比重及可浮性差异,可以将石墨粗选精矿、精选中矿等分选为高品位和低品位两种中间产品;经前期研究得知,高品位产品一般为解离程度高、鳞片偏小的单体解离粒、富连体组成,往往也包含相当数量的以实现单体解离的大鳞片石墨;低品位产品一般为解离程度低、鳞片偏大的贫连体组成,往往也包含大量的以实现单体解离的(微)细粒脉石;因此对包含(微)细粒脉石、贫连体的低品位粗选精矿、低品位中矿等进行预先单独处理,对改善浮选环境、提高选矿回收率、及早抛尾、精简工艺及减少过磨等具有明显有益效果。

4.现有的鳞片石墨中矿重浮预分离分选方法中的矿石过粉碎现象更容易发生,在工业现场中,再磨过程控制不当,矿浆中难以避免存在更多的微细粒脉石矿物,在一定程度上恶化了后续浮选环境。

5.

技术实现要素:

本发明的目的是提供一种鳞片石墨中矿重浮预分离分选方法,对低品位粗选精矿及部分低品位中矿进行单独重浮预分离分选,使单体解离脉石及早抛尾,对解决鳞片石墨泡沫易夹带脉石导致的分选效率不高、工艺流程长、过磨导致大鳞片破坏严重等问题具有明显帮助。

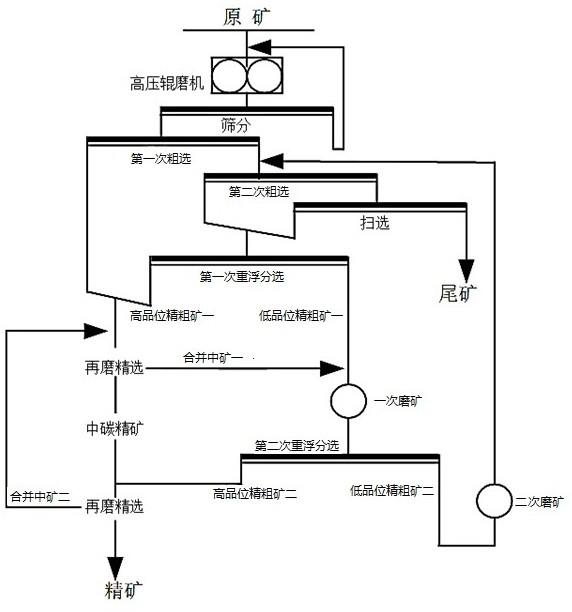

6.上述的目的通过以下的技术方案实现: 一种鳞片石墨中矿重浮预分离分选方法, 该方法包括以下步骤:(1)原矿采用高压辊磨机进行闭路细碎作业,筛上产品返回至高压辊磨机,筛下产品经第一次粗选、第二次粗选、扫选作业得到一次粗选精矿、二次粗选精矿、扫选精矿及最终尾矿;(2)步骤(1)中二次粗选精矿与扫选精矿合并后经第一次重浮分选得到高品位粗精矿一和低品位粗精矿一;(3)步骤(1)中一次粗选精矿与步骤(2)中高品位粗精矿一合并后进行再磨精选作业得到中碳精矿与合并中矿一,合并中矿一与步骤(2)中低品位粗精矿一合并,经一次磨矿

作业后进入第二次重浮分选,得到高品位粗精矿二和低品位粗精矿二;(4)步骤(3)中低品位粗精矿二经二次磨矿作业后返回至第二次粗选处;(5)步骤(3)中高品位粗精矿二与步骤(3)中中碳精矿合并后经再磨精选作业得到最终精矿与合并中矿二;(6)合并中矿2返回至步骤(2)中的再磨精选处。

7.所述的鳞片石墨中矿重浮预分离分选方法,所述原矿固定碳含量≥8%。

8.所述的鳞片石墨中矿重浮预分离分选方法,步骤(1)中所述筛下产品尺寸上限在0.45

‑

1.0mm之间,所述一次粗选精矿固定碳含量≥70%。

9.所述的鳞片石墨中矿重浮预分离分选方法,步骤(2)中所述高品位粗精矿一固定碳含量≥65%,所述低品位粗精矿一固定碳含量≤35%。

10.所述的鳞片石墨中矿重浮预分离分选方法,步骤(3)中所述再磨精选作业为1

‑

2次再磨,1

‑

2段精选。

11.所述的鳞片石墨中矿重浮预分离分选方法,步骤(3)中所述中碳精矿固定碳含量≥88%;所述高品位粗精矿二固定碳含量≥85%,所述低品位粗精矿二固定碳含量≤45%。

12.所述的鳞片石墨中矿重浮预分离分选方法,步骤(3)中所述一次磨矿作业完成磨矿细度为

‑

200目≥80%。

13.所述的鳞片石墨中矿重浮预分离分选方法,步骤(4)中所述一次磨矿作业完成磨矿细度为

‑

200目≥85%。

14.所述的鳞片石墨中矿重浮预分离分选方法,步骤(5)中所述再磨精选作业为1

‑

2次再磨,1

‑

4段精选。

15.所述的鳞片石墨中矿重浮预分离分选方法,所述再磨精选作业采用立式搅拌类型的磨机。

16.本发明的有益效果:本发明通过对包含(微)细粒脉石、各种连体的低品位粗选精矿、精选中矿等进行重浮预分离处理,及时将浮选系统中存在的多种贫连体、(微)细粒脉石矿物等预先分离,并单独进行磨矿处理,对改善后续再磨精选环境有明显效果,避免造成脉石颗粒的过粉碎而恶化浮选效果;中矿采用重选的方法处理,提高了分选效率,杂质矿物分离更彻底;对解决鳞片石墨泡沫易夹带脉石导致的分选效率不高、工艺流程长、过磨导致大鳞片破坏严重等问题具有明显帮助。

17.附图说明:附图1是本发明工艺流程图。

18.附图2是本发明的一种实施例工艺流程图。

19.具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明提供了一种鳞片石墨中矿重浮预分离分选方法,如图1所示,包括以下步骤:

(1)原矿采用高压辊磨机进行闭路细碎作业,筛上产品返回至高压辊磨机;筛下产品尺寸上限在0.45

‑

1.0mm之间,经“第一次粗选、第二次粗选、扫选作业”作业得到一次粗选精矿、二次粗选精矿、扫选精矿及最终尾矿,其中一次粗选精矿固定碳含量≥70%的;(2)步骤(1)中二次粗选精矿与扫选精矿合并后经“第一次重浮分选”得到固定碳含量≥65%的高品位粗精矿一和固定碳含量≤35%的低品位粗精矿二;(3)步骤(1)中粗选1精矿与步骤(2)中高品位粗精矿1合并后进行再磨精选作业得到固定碳含量≥88%的中碳精矿与合并中矿一,合并中矿一与步骤(2)中低品位粗精矿一合并,经“一次磨矿”至细度为

‑

200目≥80%后进入“第二次重浮分选”,得到固定碳含量≥85%的高品位粗精矿二和固定碳含量≤45%的低品位粗精矿二;(4)步骤(3)中低品位粗精矿二经“二次磨矿”至细度为

‑

200目≥85%后返回至第二次粗选处;(5)步骤(3)中高品位粗精矿二与步骤(3)中中碳精矿合并后经再磨精选作业得到最终精矿与合并中矿二;(6)合并中矿二返回至步骤(3)中的再磨精选处。

21.其中的再磨精选次数,依据矿石样品性质按照需要进行设置。

22.其中,所有浮选作业采用浮选机进行,再磨以及一次磨矿、二次磨矿采用立式搅拌类型的磨机,如塔磨机、方形磨机等,第一次重浮分选及第二次重浮分选采用螺旋溜槽选矿机。

23.实施例2:本发明提供了一种鳞片石墨中矿重浮预分离分选方法,鸡西市某鳞片石墨矿,固定碳含量为9.45%,脉石主要为长石、石英、云母以及少量的绿泥石和黄铁矿,大部分石墨集合体中夹杂有细小的脉石矿物,原矿片径统计结果为:+100目含量为33.82%,以细粒嵌布为主。

24.原矿经高压辊磨机细碎进行筛分,筛下产品尺寸最大为0.50mm,进入“第一次粗选、第二次粗选、扫选”作业,一次粗选精矿固定碳含量为72.3%,尾矿固定碳含量为0.59%;二次粗选精矿与扫选精矿合并后进入“第一次重浮分选”作业,高品位粗精矿一固定碳含量为67.8%,低品位粗精矿一固定碳含量为32.5%;一次粗选精矿与高品位粗精矿一合并后进行“一次再磨,两段精选”得到固定碳含量为88.6%的中碳精矿;合并中矿一与低品位粗精矿一合并后再磨至

‑

200目占82.7%进入“第二次重浮分选”作业,得到固定碳含量为固定碳含量≥86.7%的高品位粗精矿二和固定碳含量≤42.5%的低品位粗精矿二;低品位粗精矿二再磨至

‑

200目占88.5%后返回至第二次粗选;高品位粗精矿二与中碳精矿合并后进行“两次再磨,两段精选”得到固定碳含量为95.8%的最终精矿,合并中矿二返回至第一次再磨处;工艺回收率为94.38%,最终精矿中+100目产率为20.32%。

25.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1