一种自动检测空调换热器尺寸装置的制作方法

1.本发明涉及换热器尺寸检测技术领域,特别是一种自动检测空调换热器尺寸装置。

背景技术:

2.针对不同换热能力的空调,在开发过程中设计了不同尺寸的内外机换热器,作为影响空调性能的重要因素,换热器的关键尺寸(长度、翅片数量、片距等)在实际生产过程中需要检测,以确保空调换热能力的一致性和稳定性。

3.由于家用空调换热器的长度范围通常在250

‑

1000mm(公差

±

1mm、片距范围1.2—1.6mm(公差

±

0.02)、片数范围150—650片(公差

±

1%),尺寸控制要求高、检验数据多,容易出现偏差、甚至错误,无法保证生产过程的一致性、效率低,同时检验后需要将测量数据记录在纸质记录本上,存在漏检或弄虚作假的隐患。

技术实现要素:

4.为了克服现有技术的上述缺点,本发明的目的是提供一种自动检测空调换热器尺寸的装置,在换热器组件胀管后对关键尺寸(长度、片数、片距)进行自动检测,并保存检测数据,取消手工记录,识别出不合格物料并检出,确保空调换热器质量的一致性和稳定性,同时降低员工劳动强度、提高生产效率。

5.本发明解决其技术问题所采用的技术方案是:

6.一种自动检测空调换热器尺寸装置,其特征在于,包括

7.主体架,用于装配固定若干个检测机构;

8.检测区:包括视觉检测机构,用于使用视觉检测机构对换热器进行检测;

9.送料机构:包括板链线,用于换热其检测后传送至下一工序;

10.不合格物料放置区,用于放置检测后不合格物料;

11.检出夹取机构,用于夹取移动换热器至下一工序;

12.光电检测定位机构,用于检测定位换热器位置。

13.作为本发明的进一步改进:所述主体架还设有滑动机构,所述滑动机构设于主体架上部架体,且滑动机构两端通过圆孔使主体架上部架体两侧穿过滑动机构连接,所述检出夹取机构固定在滑动机构中部,所述滑动机构及检出夹取机构与滑动机构的连接处设有视觉检测机构。

14.作为本发明的进一步改进:所述检测区设有检测平台,所述检测平台设有第一立柱,所述第一立柱穿过设于检测平台四个角的圆孔与检测平台卡接,所述光电检测定位机构与所述第一立柱中上部连接。

15.作为本发明的进一步改进:所述板链线与检测区连接,所述板链线设有上板链和下板链,所述上板链和下板链通过支架连接,所述上板链和下板链两侧设有滑轨,所述板链线还设有传送机构,所述传送机构通过滑轨与板链线连接。

16.作为本发明的进一步改进:所述不合格物料放置区设有放置平台,所述放置平台设有第二立柱,所述第二立柱穿过设于放置平台四个角的圆孔与放置平台卡接。

17.作为本发明的进一步改进:所述检测平台下方设有第一固定板,所述第一固定板四个角设有圆孔,所述第一立柱穿过设于第一固定板四个角的圆孔与第一固定板卡接。

18.作为本发明的进一步改进:所述放置平台下方设有第二固定板,所述第二固定板四个角设有圆孔,所述第二立柱穿过设于第二固定板四个角的圆孔与第二固定板卡接。

19.作为本发明的进一步改进:所述视觉检测机构设于滑动机构下方,所述视觉检测机构为摄像头,所述视觉检测机构与滑动机构固定连接。

20.作为本发明的进一步改进:所述检出夹取机构设有固定块,所述固定块与滑动机构连接,所述固定块一侧设有三个连接孔,所述固定块设有夹爪,所述夹爪穿过连接孔与固定块连接。

21.作为本发明的进一步改进:所述放置平台和检测平台设有传送条,所述传送条内置于放置平台和检测平台。

22.作为本发明的进一步改进:所述板链线两侧设有滑轮,所述滑轮用于传送换热器。

23.作为本发明的进一步改进:所述自动检测空调换热器尺寸装置还包括控制台。

24.一种自动检测空调换热器尺寸方法,基于自动检测空调换热器尺寸装置,所述自动检测空调换热器尺寸方法包括以下步骤:

25.s1、将换热器产品需要检查的设计参数输入至与视觉检测机构关联的控制台中,员工开启自动检测空调换热器尺寸装置前,选择生产的产品种类;

26.s2、启动装置,将所需检测的产品放入检测区域,由光电检测定位机构识别确认;

27.s3、视觉检测机构检测检测区内的换热器片数、片距、长度尺寸是否在设定的公差范围内,若不在公差范围内则通过检出夹取机构将换热器放置在不合格物料放置区;若在公差范围内则为合格物料,通过钣链线将换热器传送至下一道工序;

28.s4、当换热器组件连续若干件被检测不合格或累计单一产品不合格数量超出设定值,控制台发出警报;

29.s5、电脑将所有检测的数据自动保存记录,并生成报表。

30.作为本发明的进一步改进:所述步骤s2中光电检测定位机构识别确认,包括光电检测定位机构识别待检测物料定位是否符合要求,保证检测的准确性,若识别确认定位后,开始检测,否则,调整换热器的位置重新确认定位。

31.作为本发明的进一步改进:所述步骤s3中通过钣链线将换热器传送至下一道工序,包括由检测平台传送至板链线中,通过板链线中的滑轮和传送机构将换热器传送至下一道工序。

32.与现有技术相比,本发明的有益效果是:

33.1.本发明提供的装置能够自动测量产品关键尺寸,提高产品整体质量的可靠性和一致性,对胀管工序的质量进行监控,根据检测出的不合格问题进行针对性分析和整改。

34.2.实现换热器关键尺寸的自动全检,筛选出不合格物料,杜绝不合格物料流入下一道工序。

附图说明

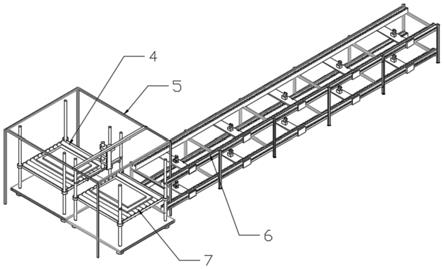

35.图1为本发明的结构示意图。

36.图2为本发明的侧视结构示意图。

具体实施方式

37.现结合附图说明与实施例对本发明进一步说明:

38.一种自动检测空调换热器尺寸装置,其特征在于,包括

39.主体架5,用于装配固定若干个检测机构;

40.检测区7:包括视觉检测机构1,用于使用视觉检测机构对换热器进行检测;

41.送料机构:包括板链线6,用于换热其检测后传送至下一工序;

42.不合格物料放置区4,用于放置检测后不合格物料;

43.检出夹取机构2,用于夹取移动换热器至下一工序;

44.光电检测定位机构3,用于检测定位换热器位置。

45.所述主体架5还设有滑动机构,所述滑动机构设于主体架5上部架体,且滑动机构两端通过圆孔使主体架上部架体两侧穿过滑动机构连接,所述检出夹取机构2固定在滑动机构中部,所述滑动机构及检出夹取机构2与滑动机构的连接处设有视觉检测机构1。

46.所述检测区7设有检测平台,所述检测平台设有第一立柱,所述第一立柱穿过设于检测平台四个角的圆孔与检测平台卡接,所述光电检测定位机构3与所述第一立柱中上部连接。

47.所述主体架还设有板链线6,所述板链线6与检测区7连接,所述板链线6设有上板链和下板链,所述上板链和下板链通过支架连接,所述上板链和下板链两侧设有滑轨,所述板链线6还设有传送机构,所述传送机构通过滑轨与板链线连接,所述板链线6两侧设有滑轮,所述滑轮用于传送换热器。

48.所述不合格物料放置区4设有放置平台,所述放置平台设有第二立柱,所述第二立柱穿过设于放置平台四个角的圆孔与检测平台卡接,所述放置平台下方设有第二固定板,所述第二固定板四个角设有圆孔,所述第二立柱穿过设于第二固定板四个角的圆孔与第二固定板卡接。

49.所述检测平台下方设有第一固定板,所述第一固定板四个角设有圆孔,所述第一立柱穿过设于第一固定板四个角的圆孔与第一固定板卡接。

50.所述放置平台和检测平台设有传送条,所述传送条内置于放置平台和检测平台。

51.所述视觉检测机构1设于滑动机构下方,所述视觉检测机构1为摄像头,所述视觉检测机构1与滑动机构固定连接。

52.所述检出夹取机构2设有固定块,所述固定块与滑动机构连接,所述固定块一侧设有三个连接孔,所述固定块设有夹爪,所述夹爪穿过连接孔与固定块连接。

53.所述自动检测空调换热器尺寸装置还包括控制台。

54.一种自动检测空调换热器尺寸方法,基于自动检测空调换热器尺寸装置,所述自动检测空调换热器尺寸方法包括以下步骤:

55.s1、将换热器产品需要检查的设计参数输入至与视觉检测机构1关联的控制台中,员工开启自动检测空调换热器尺寸装置前,选择生产的产品种类;

56.s2、启动装置,将所需检测的产品放入检测区域,由光电检测定位机构3识别确认;

57.s3、视觉检测机1构检测检测区7内的换热器片数、片距、长度尺寸是否在设定的公差范围内,若不在公差范围内则通过检出夹取机构2将换热器放置在不合格物料放置区4;若在公差范围内则为合格物料,通过钣链线6将换热器传送至下一道工序;

58.s4、当换热器组件连续若干件被检测不合格或累计单一产品不合格数量超出设定值,控制台发出警报;

59.s5、电脑将所有检测的数据自动保存记录,并生成报表。

60.所述步骤s2中光电检测定位机构3识别确认,包括光电检测定位机构3识别待检测物料定位是否符合要求,保证检测的准确性,若识别确认定位后,开始检测,否则,调整换热器的位置重新确认定位。

61.所述步骤s3中通过钣链线6将换热器传送至下一道工序,包括由检测平台传送至板链线6中,通过板链线6中的滑轮和传送机构将换热器传送至下一道工序。

62.实施案例一:

63.先将所有的换热器产品需要检查的设计参数输入至与视觉检测机构1关联的控制台中,员工开启自动检测空调换热器尺寸装置前,先在控制台根据生产的产品种类,选择对应的产品代码;启动装置,将所需检测的产品放入检测区域,光电检测定位机构3识别待检测物料定位是否符合要求,保证检测的准确性,若识别确认定位,开始检测,否则,调整换热器的位置重新确认定位;视觉检测机构1检测检测区7内的换热器片数、片距、长度尺寸是否在设定的公差范围内,若不在公差范围内则通过检出夹取机构2将换热器放置在不合格物料放置区4;若在公差范围内则为合格物料,通过钣链线6将换热器传送至下一道工序;当换热器组件连续3件被检测不合格或累计单一产品不合格数量超过3%时,控制台发出警报,提醒现场管理人员核实确认异常原因,管理人员及时对异常问题进行整改;电脑将所有检测的数据自动保存记录,产生报表,可供操作人员随时查看检验数据,分析异常原因,并根据需要清除历史数据;检测比例由前期的人工抽检(1小时/次)增加至全检,对产品整体质量进行把控,杜绝不合格物料流入下一道工序。

64.综上所述,本领域的普通技术人员阅读本发明文件后,根据本发明的技术方案和技术构思无需创造性脑力劳动而作出其他各种相应的变换方案,均属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1