一种电池测漏称重设备的制作方法

1.本发明属于电池测试装置技术领域,尤其涉及一种电池测漏称重设备。

背景技术:

2.随着新能源产业市场地位的日趋提升,锂离子电池、燃料电池等因其具备清洁、高效、大容量等优点而成为人们备受关注的焦点。

3.电池一般包括外壳、容纳于外壳内的电芯及电解液,外壳一般通过多个部件焊接而成,在焊接过程中,可能存在焊接不充分的问题,使得焊接处可能存在缝隙,如果存在缝隙,电池可能会存在漏液的风险,因此电池在正式出厂前,需要对其进行测漏的检测;同时电池内电解液的量的准确性对电池性能影响很大,因此需要在电池生产过程中对电池进行称重以确定电解液的量。

4.目前,对电池的测漏和称重均为单独的人工通过相关的设备进行操作,但是企业在实际的生产加工后发现,由于电池为批量化生产,这样不但导致其测漏和称重的效率低下,无法满足电池批量化需求;同时其检测和称重的精度也低,不符合实际的生产加工需求。

技术实现要素:

5.本发明目的是为了克服现有技术的不足而提供一种能实现自动批量化的对电池进行测漏和称重加工,筛选出合格电池,同事生产效率和检测精度高,符合电池批量化生产加工的需求的电池测漏称重设备。为达到上述目的,本发明采用的技术方案是:一种电池测漏称重设备,包括:送料机构,所述送料机构用于传输电池放置盘,电池放置盘内载有电池;抓料机构,所述抓料机构设于所述送料机构的上方;转向机构,所述转向机构上设有用于装载电池的多个载具,所述转向机构的四周分别设有与多个载具对应的测漏组件、称重组件、合格品送料组件、不良品送料组件以及清洗组件;其中,所述抓料机构电池用于抓取送料机构处的电池送至载具处,所述转向机构带动载具依次旋转至所述测漏组件、称重组件、合格品送料组件、不良品送料组件以及清洗组件处;收料机构,所述收料机构设于所述合格品送料组件一侧,用于收集测漏称重后合格的电池。

6.进一步的,所述送料机构包括两个用于传输电池放置盘的传输同步带,所述传输同步带的两端设有堆叠送料机构和堆叠收料机构,分别用于将堆叠的载有电池的电池放置盘依次单个从底部送至传输同步带处和将多个电池放置盘依次进行从上下堆叠;所述堆叠送料机构和所述堆叠收料机构之间设有位于传输同步带下方的电池升降机构,用于对电池放置盘进行上下升降。

7.进一步的,所述抓料机构包括可在三轴方向上移动的多个抓料吸盘。

8.进一步的,所述载具包括两个相连设置的容置框,所述容置框内设有将所述容置框分割为两个容纳槽的连接条;所述连接条的两端开有适配电池的卡槽;所述连接条的两侧设有压紧条;两个所述压紧条与所述容置框之间均设有弹簧;所述压紧条和所述连接条之间设有拨动组件,拨动组件包括两个拨爪;两个所述拨动组件分别设于两个夹爪上,两个所述夹爪通过夹爪气缸可相互夹紧/分离。

9.进一步的,所述测漏组件包括检测设备以及与载具适配的密封机构;所述密封机构包括密封支架,所述密封支架上设有通过密封升降气缸可上下移动的压紧板,且所述压紧板与所述载具相适配;所述压紧板上设有通气口;所述检测设备设于所述密封机构上方,用于检测密封后的电池是否泄漏。

10.进一步的,所述称重组件包括称重机械手,所述称重机械手为可在三轴方向上移动的称重吸盘;所述称重机械手的底部设有称重设备,所述称重设备上具有容纳电池的电池容纳槽。

11.进一步的,所述合格品送料组件包括合格品收料机械手,在所述合格品收料机械手的下方设有翻转机构,用于将电池翻转;其中,所述翻转机构包括合格品传输带,所述合格品传输带的上表面设有送料块,所述送料块上设有多个送料槽;所述送料块的上方设有限位块,所述限位块内设有用于限位电池传送的限位条;所述限位条与所述送料槽上下对应设置,且所述限位条的一端设有开口;所述限位条的前端设有滑落块;所述滑落块的一侧设有与限位块的前端相对应的挡块;所述挡块上开有多个限位槽,且所述限位槽位于所述限位条开口的延长线上;所述限位块的上方设有用于推动限位条内的电池往前移动的推料机构,所述推料机构包括对称设置的两个推料组件,所述推料组件包括推料滑块,所述推料滑块可横向滑动的设于滑轨上;所述推料滑块上设有用于适配电池侧面的推料槽。

12.进一步的,所述不良品送料组件包括不良品收料机械手以及位于不良品收料机械手下方的多个不良品收集盒。

13.进一步的,所述清洗组件包括清洗支架,所述清洗支架上设有可上下升降的清洗压板,所述清洗压板上设有清洗通气口。

14.进一步的,所述收料机构包括两个平行设置的收料同步带,所述收料同步带的两端设有送料提升组件以及收料提升组件,所述送料提升组件中载满电池放置盘;所述收料提升组件和所述送料提升组件之间设有收料升降组件;所述收料同步带的上方还设有收料机械手;其中,所述送料提升组件将空载电池放置盘送至收料升降组件处,收料机械手将合格电池送至收料升降组件的空载电池放置盘中,当所述电池放置盘满载时,收料升降组件将电池放置盘送至收料提升组件处。

15.由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明方案的电池测漏称重设备,整体结构紧凑,可以自动实现电池的送料,然后将电池送至转向机构的载具处,通过转向机构实现对电池的测漏、称重、合格品收集、不良品收集以及载具清洗的功能,从而全自动化的实现了对电池的测漏称重,最后自动收集合格品电池,生产效率高,操作便捷,符合企业的批量化生产加工需求。

附图说明

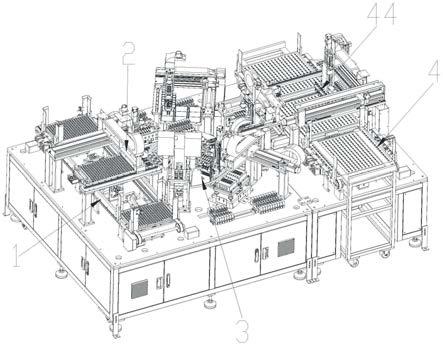

16.下面结合附图对本发明技术方案作进一步说明:附图1为本发明的立体结构示意图;附图2为略去送料机构、抓料机构、收料机构后本发明的结构示意图;附图3为附图2的另一视角的立体结构示意图;附图4为送料机构的结构示意图;附图5为抓料机构的结构示意图;附图6为载有载具的转向机构的结构示意图;附图7为略去夹爪后载具的结构示意图;附图8为密封机构的结构示意图;附图9为称重机械手的结构示意图;附图10为称重设备的结构示意图;附图11为翻转机构的结构示意图;附图12为翻转机构的局部结构示意图;附图13为推料组件与电池适配的结构示意图;附图14为清洗组件的结构示意图;附图15为收料机构的结构示意图;其中:送料机构1、抓料机构2、转向机构3、收料机构4、测漏组件5、称重组件6、合格品送料组件7、不良品送料组件8、清洗组件9、传输同步带10、电池放置盘11、堆叠送料机构12、堆叠收料机构13、电池升降机构14、抓料吸盘20、载具30、收料同步带40、送料提升组件41、收料提升组件42、收料升降组件43、收料机械手44、检测设备50、密封支架51、密封升降气缸52、压紧板53、通气口54、称重机械手60、称重设备61、电池容纳槽62、称重吸盘63、合格品收料机械手70、合格品传输带71、送料块72、送料槽73、限位块74、限位条75、滑落块76、挡块77、限位槽78、不良品收料机械手80、不良品收集盒81、清洗支架90、清洗压板91、清洗通气口92、电池100、容置框300、连接条301、卡槽302、压紧条303、拨爪304、夹爪305、夹爪气缸306、推料滑块790、滑轨791、推料槽792。

具体实施方式

17.下面结合附图及具体实施例对本发明作进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,而不构成对本发明的限制。

18.请参阅附图1

‑

3,本发明一实施例所述的一种电池测漏称重设备,包括送料机构1、抓料机构2、转向机构3和收料机构4;所述送料机构1用于电池放置盘11的横向直线传输,电池放置盘11呈长方形状,电池放置盘11上设有呈网状分布的电池容纳腔,用来放置多个电池100;所述抓料机构2设于所述送料机构1的上方;所述转向机构3上具有六个工位,每个工位上设有用于装载多个电池的载具30,所述转向机构3的四周分别设有与多个载具相互对应的测漏组件5、称重组件6、合格品送料组件7、不良品送料组件8以及清洗组件9;所述收料机构4设于所述合格品送料组件7一侧。

19.工作时,所述抓料机构2电池将送料机构1处的电池送至载具30处,所述转向机构2带动载具30依次旋转至所述测漏组件5、称重组件6、合格品送料组件7、不良品送料组件8以

及清洗组件9处,分别对电池进行测漏、称重、合格品送料、不良品送料以及对载具的清洗加工;其中,所述收料机构4用于收集测漏称重后合格的电池。

20.请参阅附图4,具体的,所述送料机构1包括两个平行设置的传输同步带10,两个所述传输同步带用于传输电池放置盘11;所述传输同步带10的两端设有堆叠送料机构12和堆叠收料机构13;所述堆叠送料机构12用于依次上下堆叠多个载有电池的电池放置盘,接着将载有电池的电池放置盘依次从最底层一个个送至传输同步带10上,再由传输同步带10对电池放置盘11进行直线传输;所述堆叠收料机构13用于将传输同步带10传送过来的空载电池放置盘从下到上进行堆叠收集。

21.另外,在所述堆叠送料机构12和堆叠收料机构13之间设有位于传输同步带10下方的电池升降机构14,电池升降机构14包括两个分别位于电池放置盘两侧的可横向移动的压紧块,压紧块设置在升降气缸上,这样通过压紧块对电池放置盘进行横向压紧,再通过升降气缸将压紧的电池放置盘升起,便于后续的操作。

22.请参阅附图5,所述抓料机构2包括可在三轴方向上移动的十个竖向平行设置的抓料吸盘20,利用抓料吸盘20可一次性抓取电池放置盘上的十个电池。

23.请参阅附图6

‑

7,作为进一步的优选实施例,所述载具30包括相连设置的两个容置框300,每个所述容置框300内设有将所述容置框300分割为两个容纳槽的连接条301;所述连接条的两端开有适配电池的五个卡槽302;所述连接条的两侧设有压紧条303;两个所述压紧条303与容置框300之间均设有弹簧(图中未示出);所述压紧条302和所述连接条301之间设有拨动组件,拨动组件包括两个拨爪304,两个所述拨动组件分别设于两个夹爪305上,两个所述夹爪通过夹爪气缸306可相互夹紧/分离。

24.初始状态,夹爪气缸驱动两个夹爪305分离,这样夹爪通过拨爪将对应的两个压紧条303往外部拨动,吸料组件将十个电池分别放置在对应的两列五个卡槽内,接着夹爪带动拨爪回到原位;此时由于压紧条303与容置框300之间均设有弹簧,弹簧具有弹性回复力,压紧条303自动往连接条301的方向运动,从而将电池压紧在压紧条和连接条的卡槽302之间。

25.作为进一步的优选实施例,所述转向机构3为六工位分度盘,在所述六工位处分别设有载具,并且每个载具的对应处分别设有测漏组件5、称重组件6、合格品送料组件7、不良品送料组件8以及清洗组件9。

26.请参阅附图2和附图8,所述测漏组件5包括检测设备50以及与载具适配的密封机构;所述密封机构包括密封支架51,所述密封支架51上设有通过密封升降气缸52可上下移动的压紧板53,且所述压紧板53与所述载具内容置框相适配,压紧板底部设有与两个容置框对应的通气槽;所述压紧板上设有通气口54;所述检测设备50安装在密封机构的上方,用于检测密封后的电池是否泄漏。

27.工作时,密封机构中的压紧板53经由密封升降气缸52控制压紧在载具30上,此时电池位于通气槽和容置框构成的空间内,从而将电池进行密封,接着从通气口54通气,使得电池处于负压状态中,然后利用检查设备50检测电池在负压状态时是否漏电即可。

28.请参阅附图9

‑

10,所述称重组件6包括称重机械手60,所述称重机械手60包括可在三轴方向上移动的两列称重吸盘63,每列称重吸盘的数量为五个,所述称重机械手60的底部设有称重设备61,所述称重设备61上具有容纳电池的电池容纳槽62。

29.工作时,称重吸盘63将电池从载具取出放置到电池容纳槽62内,称重设备61对电

池进行称重记录,最后再由称重吸盘63将称重后的电池取出即可。

30.请参阅附图11

‑

13,所述合格品送料组件7包括合格品收料机械手70,所述合格品收料机械手70用于抓取多个电池,合格品收料机械手70包括可在三轴方向上移动的抓料吸盘;在所述合格品收料机械手70的下方设有翻转机构,用于将电池进行翻转操作。

31.具体的,所述翻转机构包括合格品传输带71,所述合格品传输带71的上表面设有送料块72,所述送料块72上设有四个平行设置的送料槽73;所述送料块72的上方设有限位块74,所述限位块74内设有用于限位电池传送的四个限位条75,所述限位条75与送料槽73上下对应设置,同时所述限位条75的一端设有开口,这样保证电池可以在限位条上横向移动,并从开口处流出。

32.所述限位条75的开口处设有滑落块76,所述滑落块76呈弧形状;在所述滑落块76的左侧设有与限位块74的前端相对应的挡块77;所述挡块77上开有四个长条形的限位槽78,且四个所述限位槽分别位于四个所述限位条开口的延长线上。

33.另外,在所述限位块74的上方设有用于推动限位条内的电池往挡块方向移动的推料机构,所述推料机构包括对称设置的两个推料组件,所述推料组件包括推料滑块790,所述推料滑块790可横向滑动的设于滑轨791上;所述推料滑块790上设有用于适配电池侧面的推料槽792。

34.工作时,合格品收料机械手将多个电池放置到四个限位条内,接着两个推料滑块在滑轨上同步往左运动,从而带动四个限位条内的五列电池同步往左移动,电池依次传输到滑落块76处落下,在电池滑落的过程中,由于挡块内的限位槽存在,限位槽对电池进行限位后,电池自动翻转180

°

后落入到送料槽73内,最后正面朝上的电池通过合格品传输带71往前传输至送料槽的右端。

35.所述不良品送料组件8包括不良品收料机械手80以及位于不良品收料机械手下方的三个平行设置的不良品收集盒81;当不良品电池通过载具移动到不良品送料组件8对应的工位时,不良品收料机械手80将不良品电池送入到散个不良品收集盒81中。

36.请参阅附图14,所述清洗组件9包括清洗支架90,所述清洗支架90上设有可上下升降的清洗压板91,所述清洗压板上设有清洗通气口92,由于载具使用后可能会有碎屑等杂质存在,所以当载具转到清洗组件这个工位时,清洗压板91将载具30压紧,然后通过清洗通气口92进行通气,对载具的内的容置框进行吹气处理,将杂质吹出。

37.请参阅附图15,所述收料组件4包括收料同步带40,所述收料同步带40的两端设有送料提升组件41以及收料提升组件42,所述送料提升组件41中载满电池放置盘;所述收料提升组件42和所述送料提升组件41之间设有收料升降组件43;所述收料同步带40的上方还设有收料机械手44。

38.工作时,所述送料提升组件将空载电池放置盘送至收料升降组件处,收料机械手将合格电池送至收料升降组件的空载电池放置盘中,当所述电池放置盘满载时,收料升降组件将电池放置盘送至收料提升组件处。

39.本设备的工作流程如下:首先送料机构将载有电池的电池放置盘送至收料升降组件处,抓料机构将电池放置盘送至转向机构处的载具内,载具将电池夹紧。

40.转向机构驱动载有电池的载具旋转至测漏组件处进行电池的测漏检查,接着电池

旋转至称重组件处进行电池的称重,然后将合格的电池通过合格品送料组件送至收料机构处进行收集。

41.不合格的电池通过不良品收料组件进行收集,最后空载的载具通过清洗组件进行清洗,然后重复操作即可。

42.本发明的电池测漏称重设备,整体结构紧凑,可以自动实现电池的送料,然后将电池送至转向机构的载具处,通过转向机构实现对电池的测漏、称重、合格品收集、不良品收集以及载具清洗的功能,从而全自动化的实现了对电池的测漏称重,最后自动收集合格品电池,生产效率高,操作便捷,符合企业的批量化生产加工需求。

43.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1