一种防堵耐磨回收高炉煤气粉尘设备的制作方法

1.本发明属于工业气体除尘技术领域,特别涉及一种对冶金、化工等工业领域含粉尘气体,尤其是高炉煤气,进行气固分离并回收的防堵耐磨设备。

背景技术:

2.目前,高炉煤气除尘普遍采用干法除尘工艺,为了降低干法除尘的灰负荷,减少对布袋和后续工序的影响,一般采用重力除尘器+旋风除尘器+干法除尘的工艺形式,重力除尘器的除尘效率较低,一般在50~60%之间,而旋风除尘器除尘效率的高低对于布袋寿命和煤气的除尘效果具有较大影响。现有高炉煤气旋风除尘器主要有两种形式,一种是切向进风顶部出风的切向型旋风除尘器,一种是轴向(顶部)进风,侧向出风的轴向型旋风除尘器,一般来说,切向型旋风除尘器的除尘效率要高于轴向型旋风除尘器的除尘效率,但设备磨损也更为严重。

3.专利cn 1327482 a公开了一种“高炉气体除尘装置”,包括一台大型的旋风分离器,有一个竖直的承压罐,来自高炉的高炉煤气管线与位于加压罐上的轴向输送装置相连接,带有导流叶片的旋流装置设在轴向输送装置的下方,使高炉气体绕加压室的轴线旋转,离心力将高炉气体中的颗粒抛向压力室的圆柱形外壁,然后沿外壁下滑到集灰斗中,气流则在底部偏移钟处向上转向进入中心出口管,排出除尘器,该除尘装置设置的导流叶片多达30多块,气体从轴向输送装置垂直向下冲击导流叶片,由于用于生成旋流的叶片很密,从而增加了气流速度,加剧了导流叶片的磨损。

4.专利cn 1676223 a“螺旋筒式旋风除尘工艺设备”,包括尘气进气管、排气管、集灰斗、旋风分离室,其特点是旋风分离室上端通过一个压力分配室与废气进气管相连接,旋风分离室内上部设有沿圆周均匀分布的6

‑

12个螺旋筒,螺旋筒的上口与压力分配室的圆周孔相对接,下部梯形段内设有气体限流抑尘器,内壁有耐磨材料。气流在螺旋筒的作用下形成低速、稳定、薄层旋流,离心力能将粉尘更有效地从气流中分离出去。这种除尘设备压力分配室内的气流受到出气管和进气管角度的影响,分配不够合理,外壁磨损严重。

5.在专利cn 202099308 u“高炉煤气轴流式旋风除尘器”中,两根煤气导入管对下降管来气分配不均,并且内部导流短管对气流加速作用较小,所以除尘效率不高。

技术实现要素:

6.为了解决现有技术问题,本发明的目的在于克服已有技术存在的不足,提供一种防堵耐磨回收高炉煤气粉尘设备,结构相对双入口切向旋风除尘器简单,相对轴向旋风除尘器显著减少设备磨损,同时减少高炉因煤气除尘设备堵塞和磨漏而休风的次数。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种防堵耐磨回收高炉煤气粉尘设备,包括进气管、切分室、螺旋通道、分离室、集灰室、出气管、卸灰室;所述的进气管垂直段与回收高炉煤气粉尘设备壳体上锥段相连,进气管与切分室中的分隔筛板相连接,切分室中的中心插入件分别与竖直段出气管和水平段

出气管相连接;竖直段出气管外侧安装有螺旋通道,螺旋通道下方依次安装有分离室、集灰室、卸灰室;所述卸灰室底部安有防堵器,所述防堵器表面设有卸灰孔。

9.所述的分隔筛板为由进气管垂直段下沿和竖直段出气管上沿构成圆台侧面的一部分;所述的分隔筛板的数量为1或2个。

10.所述分隔筛板与进气管和回收高炉煤气粉尘设备中心所在竖直平面的夹角γ为0

‑

15

°

。

11.所述螺旋通道横截面形状由半圆形逐渐变为长方形;所述的螺旋通道上部为竖直段,下部为螺旋段,螺旋段应避开水平段出气管下沿;所述的螺旋通道,竖直段断面为扇形,螺旋段断面为扇形或矩形;所述的螺旋通道螺旋段扫过的圆心角角度为180

‑

450

°

。

12.所述螺旋通道数量为2或3个。

13.所述集灰室由渐缩管和抑尘器组成;渐缩管外安装有抑尘器。

14.所述渐缩管母线和回收高炉煤气粉尘设备中心线的夹角为α,α大于粉尘的自然堆积角;抑尘器母线和回收高炉煤气粉尘设备中心线的夹角为β,所述夹角α和抑尘器的角度β是相互匹配的。匹配的关键是通过角度控制渐缩管开孔和抑尘器张开范围,在水平投影方向上,抑尘器张开范围能完全把渐缩管开孔覆盖。先确定一个夹角α,通过角度β控制渐缩管开孔大小,最终从上往下看时,抑尘器和渐缩管开孔重合即为夹角α和抑尘器的角度β是相互匹配的。

15.所述中心插入件横截面形状为倒v形;所述的中心插入件上表面覆盖耐磨层。

16.所述卸灰孔形状为圆形或椭圆形。

17.本发明与现有技术相比较,具有如下显而易见的突出实质性特点和显著优点:

18.1.本发明中,含尘气流通过进气管进入,在切分室的中心插入件和分隔分隔筛板导流和切分作用下,均匀分成两路气流,减少气流偏析分布带来的除尘效果降低的不利影响;

19.2.本发明通过采用内置双螺旋通道的形式,可以将进入回收高炉煤气粉尘设备的轴向气流均匀、缓慢地改为切向气流,减少高速气流对传统轴向旋风除尘器导流叶片的冲刷磨损;

20.3.本发明充分利用回收高炉煤气粉尘设备内部空间,截面积大,气流速度低且没有气流方向的急剧变化,因此对设备的磨损降低,有利于减少维护工作量和提高设备寿命;

21.4.本发明的防堵器优化了粉尘在卸灰室内分布,防止出口堵塞,造成设备紧急维修。

附图说明

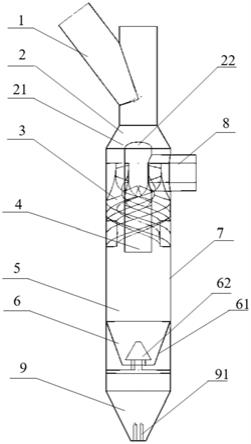

22.图1为防堵耐磨回收高炉煤气粉尘设备内部结构示意图。

23.图2为水平段排气管截面示意图。

24.图中:

[0025]1‑

进气管;2

‑

切分室,21

‑

分隔筛板,22

‑

中心插入件;3

‑

螺旋通道;4

‑

竖直段出气管;5

‑

分离室;6

‑

集灰室,61

‑

渐缩管,62

‑

抑尘器;7

‑

回收高炉煤气粉尘设备壳体;8

‑

水平段出气管;9

‑

卸灰室,91

‑

防堵器。

具体实施方式

[0026]

下面结合附图对本发明的技术方案做进一步说明,显然,所描述的实施例仅仅是本发明一部分实施例。

[0027]

一种防堵耐磨回收高炉煤气粉尘设备,所述回收高炉煤气粉尘设备包括进气管、切分室、螺旋通道、分离室、集灰室、出气管,其特征在于所述的进气管垂直段与回收高炉煤气粉尘设备壳体上锥段相连,来自进气管的气流在中心插入件的作用下,被分隔筛板均匀分成两股,并沿由螺旋通道向下进入分离室,在分离室内,在离心力的作用下被抛向回收高炉煤气粉尘设备内壁,并沿内壁下滑,粉尘和气流进入集灰室,抑尘器与渐缩管之间设有落灰间隙,粉尘经落灰间隙落入卸灰室,气流经出气管排出回收高炉煤气粉尘设备。

[0028]

进一步,所述的螺旋通道上部为竖直段,下部为螺旋段,螺旋段应避开水平段排气管下沿。

[0029]

进一步,所述的螺旋通道,竖直段断面为扇形,螺旋段断面为扇形或矩形。

[0030]

进一步,所述的螺旋通道螺旋段扫过的圆心角角度为180

‑

450

°

。

[0031]

进一步,所述的分隔筛板为由进气管垂直段下沿和竖直段出气管上沿构成圆台侧面的一部分。

[0032]

进一步,所述的中心插入件上表面覆盖耐磨层。

[0033]

进一步,所述的水平段出气管截面形状为圆形或为类椭圆形。

[0034]

进一步,所述的卸灰室内安装有防堵器,经防堵器表面设有圆形或椭圆形卸灰孔。

[0035]

如图1、图2所示,本发明一种防堵耐磨回收高炉煤气粉尘设备,所述回收高炉煤气粉尘设备包括进气管1;切分室2;螺旋通道3;分离室5;集灰室6、出气管4和8;其特征在于所述的进气管1垂直段与回收高炉煤气粉尘设备壳体7上锥段相连,来自进气管1的气流在分隔筛板21的作用下,被均匀分成两股,并螺旋通道3,向下进入分离室5,集灰室6内部设有渐缩管61和抑尘器62,抑尘器62与渐缩管61之间设有落灰间隙,除尘灰在分离室5内,在离心力的作用下被抛向回收高炉煤气粉尘设备壳体7内壁,并沿内壁下滑经落灰间隙落入卸灰室9中。粉尘定期经防堵器91排出设备,防堵器91表面设有圆形卸灰孔。

[0036]

螺旋通道3,竖直段断面和螺旋段断面为扇形。

[0037]

螺旋通道3螺旋段扫过的圆心角角度为270

°

。

[0038]

中心插入件22上表面覆盖耐磨金属陶瓷。

[0039]

水平段排气管8截面形状为类椭圆形,如图2所示。

[0040]

本领域的技术人员应当理解,在不脱离本发明精神的情况下,可以对本文的实施例进行改变。上述实施例只是本发明较佳的具体实施方式,不应以本文的实施例作为本发明权利范围的限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1