一种磁钢自动分类装置及其分类方法与流程

1.本发明属于磁钢检测分类设备技术领域,具体是一种磁钢自动分类装置及其分类方法。

背景技术:

2.电机是依靠通电线圈产生旋转磁场配合磁钢进行机械力输出的设备,磁钢的性能对电机的整体性能影响非常大,在磁钢生产过程中,由于磁钢烧结温度和充磁过程中产生的误差,会导致同一批生产的磁钢的磁力有一定的差别,磁钢出厂时磁钢的磁力一致性较差,现有技术中一般需要由人工对磁钢一一进行磁通量检测,而这导致磁钢检测的效率低下,耗费大量人力成本,而且磁钢在充磁后需要通过垫块间隔,而在检测的过程中容易造成误操作,导致磁钢之间直接吸合,而且磁钢之间的相互吸引的磁力较大,身体部位被夹在磁钢之间会造成伤害,安全性较差,且一旦吸合后难以分开,严重影响检测效率。

技术实现要素:

3.本发明针对现有技术不足,提供了一种磁钢自动分类装置及其分类方法,这种自动分类装置能够根据磁钢的磁力自动对磁钢进行分类,提高磁钢分类效率,使得出厂的磁钢的磁力一致性较好,自动将磁钢和垫块间隔堆叠,有效提高分类效率以及分类安全性。

4.为了解决上述技术问题,本发明通过下述技术方案得以解决:一种磁钢自动分类装置,包括由线性驱动装置驱动的滑动座,所述滑动座上表面斜向设置有端部开口的容纳槽,所述容纳槽内设置有活动板,所述活动板底部设有穿过所述容纳槽的导向杆,所述滑动座底部设有磁体,所述滑动座底部转动设置有折弯臂,所述折弯臂一端设置有挤压头,所述折弯臂连接有弹性件将所述挤压头抵住并定位所述导向杆,所述活动板底部与所述容纳槽之间设置有复位弹簧,所述线性驱动装置上方一侧架设有上料装置,所述上料装置包括支架、落料通道以及上料驱动装置,所述支架上设置有落料口,所述落料通道底部设有供上料驱动装置将底部的磁钢推入落料口的出料口,所述支架上设置有按压所述折弯臂以使得所述导向杆与所述挤压头脱离的配合块;所述线性驱动装置上方另一侧设置有至少三个下料挡板,所述下料挡板高度朝远离所述上料装置的方向逐渐降低,每个所述下料挡板的一侧设置有接料槽。这种自动分类装置能够根据磁钢的磁力自动对磁钢进行分类,提高磁钢分类效率,使得出厂的磁钢的磁力一致性较好,有效提高分类效率以及分类安全性。

5.上述技术方案中,优选的,所述线性驱动装置包括滑轨,所述滑动座滑动设置于所述滑轨上,所述滑轨两端设置有同步带轮,所述同步带轮上设置有同步带,所述滑动座固定连接在所述同步带上,其中一所述同步带轮由一伺服电机驱动。

6.上述技术方案中,优选的,所述磁体为电磁铁。

7.上述技术方案中,优选的,所述导向杆上朝向所述挤压头的一侧设置有齿纹。

8.上述技术方案中,优选的,所述挤压头由橡胶制成。

9.上述技术方案中,优选的,所述上料驱动装置包括两连通的第一活塞缸和第二活

塞缸,所述第一活塞缸内活动设置有第一活塞,所述第一活塞与所述第一活塞缸底部之间设有回位弹簧,所述第一活塞上设有对准所述滑动座的第一推杆,所述第二活塞缸内活动设置有第二活塞,所述第二活塞上设有对准所述出料口的第二推杆。

10.上述磁钢自动分类装置的分类方法,包括以下步骤,1)将间隔且等高的磁钢和垫块放入所述落料通道中;2)所述滑动座位于所述容纳槽对准落料口的初始位置,上料驱动装置推动磁钢落入容纳槽;3)所述滑动座由线性驱动装置驱动朝所述配合块侧移动,所述折弯臂被所述配合块按压以使得所述挤压头与所述导向杆脱离;4)所述滑动座朝向所述下料挡板侧移动至越过所述下料挡板,磁钢被其中一下料挡板阻挡而落入所述接料槽;5)所述滑动座退回初始位置,上料驱动装置推动垫块落入容纳槽;6)所述滑动座朝向所述下料挡板侧移动至越过所述下料挡板,所述垫块被前次阻挡磁钢的下料挡板阻挡而落入同一所述接料槽;7)循环步骤2

‑

6直至所述落料通道中的磁钢和垫块全部被分类。

11.本发明与现有技术相比,具有如下有益效果:这种自动分类装置及其分类方法能够根据磁钢的磁力自动对磁钢进行分类,自动将磁钢和垫块间隔堆叠,提高磁钢分类效率,使得出厂的磁钢的磁力一致性较好,有效提高分类效率以及分类安全性。

附图说明

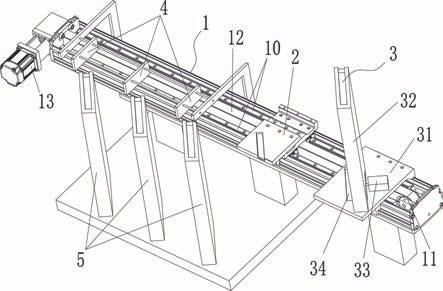

12.图1为本发明实施例的整体结构示意图。

13.图2为本发明实施例中滑动座的结构示意图。

14.图3为本发明实施例中滑动座位于初始位置的仰视结构示意图。

15.图4为本发明实施例中折弯臂被配合块挤压时滑动座的仰视结构示意图。

16.图5为本发明实施例中上料驱动装置的剖视结构示意图。

17.图6为本发明实施例中上料驱动装置滑动座推动时的结构示意图。

具体实施方式

18.下面结合附图与具体实施方式对本发明作进一步详细描述:参见图1至图6, 一种磁钢自动分类装置,包括由线性驱动装置1驱动的滑动座2,本实施例中,线性驱动装置1包括两根平行的滑轨10,滑动座2滑动设置于滑轨10上,滑轨10两端设置有同步带轮11,同步带轮11上设置有同步带12,滑动座2固定连接在同步带12上,其中一同步带轮11由一伺服电机13驱动。本领域技术人员容易理解的是,在其他的实施例中,也可以用其他的线性驱动装置1,例如采用丝杆螺母结构。

19.滑动座2上表面斜向设置有端部开口的容纳槽21,容纳槽21内设置有活动板22,活动板22底部设有穿过容纳槽21的导向杆23,滑动座2底部设有磁体24,滑动座2底部转动设置有折弯臂25,折弯臂25一端设置有挤压头26,折弯臂25连接有弹性件27将挤压头26抵住并定位导向杆23,活动板22底部与容纳槽21之间设置有复位弹簧28,线性驱动装置1上方一侧架设有上料装置3,上料装置3包括支架31、落料通道32以及上料驱动装置33,支架31上设置有落料口34,落料通道32底部设有供上料驱动装置33将底部的磁钢推入落料口34的出料口35,支架31上设置有按压折弯臂25以使得导向杆23与挤压头26脱离的配合块36;线性驱动装置1上方另一侧设置有三个下料挡板4,下料挡板4高度朝远离上料装置3的方向逐渐降低,每个下料挡板4的一侧设置有接料槽5。

20.这种磁钢自动分类装置的分类方法,包括以下步骤,1)将间隔且等高的磁钢和垫块放入落料通道32中;2)滑动座2位于容纳槽21对准落料口34的初始位置,即图3的位置,上料驱动装置33推动磁钢落入容纳槽21;3)滑动座2由线性驱动装置1驱动朝配合块36侧移动,折弯臂25被配合块36按压以使得挤压头26与导向杆23脱离,即图4的位置,此时由于磁钢的重力以及磁体24对磁钢的吸力,复位弹簧28会被压缩,导向杆23下降至平衡位置;4)滑动座2朝向下料挡板4侧移动至越过下料挡板4,磁钢被其中一下料挡板4阻挡而落入接料槽5;5)滑动座2退回初始位置,上料驱动装置33推动垫块落入容纳槽21;6)滑动座2朝向下料挡板4侧移动至越过下料挡板4,垫块被前次阻挡磁钢的下料挡板4阻挡而落入同一接料槽5,由于在步骤4至步骤6的过程中,挤压头26始终抵住导向杆23,因此垫块上表面与上以此分类的磁钢的上表面高度会保持一致,会被前次阻挡磁钢的下料挡板4阻挡而落入同一接料槽5自动完成垫块和磁钢的间隔堆叠;7)循环步骤2

‑

6直至落料通道32中的磁钢和垫块全部被分类。

21.下料挡板4高度朝远离落料通道3的方向逐渐降低,第一个下料挡板4底部的高度要高于合格磁力范围的磁钢在容纳槽21内的最大高度,用于下料磁力过低的磁钢;第二个下料挡板4底部的高度等于合格磁力范围的磁钢在容纳槽21内的最小高度,用于下料磁力合格的磁钢;第三个下料挡板4底部的高度小于合格磁力范围的磁钢在容纳槽21内的最小高度,用于下料磁力过大的磁钢。

22.本实施例中,磁体24为电磁铁。磁体24采用电磁铁可方便的调节磁体对磁钢的吸力。

23.本实施例中,导向杆23上朝向挤压头26的一侧设置有齿纹。采用该结构使得挤压头26能够更加牢固的定位导向杆23,挤压头26由橡胶制成。

24.本实施例中,上料驱动装置33包括两连通的第一活塞缸331和第二活塞缸332,第一活塞缸331内活动设置有第一活塞333,第一活塞333与第一活塞缸331底部之间设有回位弹簧334,第一活塞333上设有对准滑动座2的第一推杆335,第二活塞缸332内活动设置有第二活塞336,第二活塞336上设有对准出料口35的第二推杆337。采用这种上料驱动装置33可由线性驱动装置1驱动的滑动座2向第一活塞缸331内挤压第一推杆335,在第一活塞缸331和第二活塞缸内气压作用下,第二推杆25可被挤出推动磁钢或垫块落料,并在滑动座2与第一推杆335分离之后由回位弹簧334的弹力使第一推杆335回位,线性驱动装置1可间接线控制磁钢和垫块的落料,使得结构更加简单,控制起来更加方便,只需要控制线性驱动装置1的运行即可控制整个磁钢自动分类装置的运行。当然本领域技术人员容易理解的是,在其他实施例中,上料驱动装置33也可采用气缸来代替。

25.这种自动分类装置及其分类方法能够根据磁钢的磁力自动对磁钢进行分类,自动将磁钢和垫块间隔堆叠,提高磁钢分类效率,使得出厂的磁钢的磁力一致性较好,有效提高分类效率以及分类安全性。

26.以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1