1.本发明属于矿物加工工程领域,特别涉及一种通过浮选传质动力学调控制备高纯硫铁矿的方法。

背景技术:2.硫铁矿是制造硫酸和提取硫的主要原料,在国民经济中起着举足轻重的作用。硫铁矿资源中常见矿物为黄铁矿、磁黄铁矿、白铁矿,其中以黄铁矿居多。这些矿物通常存在于铅锌硫化矿床、铜锡共生矿床、金矿矿床等,同时还共伴生有毒砂。选别过程通常采用浮选法,将铜铅锌硫化矿物作为泡沫产品,硫铁矿和毒砂作为尾矿的原则流程,最终得到高砷硫铁矿尾矿。由于黄铁矿和毒砂晶体结构、表面性质以及溶液化学性质相近,致使工业生产中硫砷分离困难,尤其是制备出高纯的硫铁矿几乎难以实现。近年来,随着磷化工、冶金、石油等行业对硫酸需求量的增加,硫铁矿的价格也飙涨。据统计,含砷小于0.9%的硫铁矿的价格由约100元/吨上涨至200-400元/吨,但含砷大于0.9%的硫铁矿的价格变化不大,仍然维持在100元/吨。因此,亟待开发硫铁矿资源的高效分离与提纯新方法。另一方面,黄铁矿可用作肥料生产用氨、可再生生物质中合成碳氢化合物燃料、提取燃料电池电动汽车用的催化剂,若能直接从天然的矿石中回收和制备出高纯的硫铁矿,将具有重要的战略意义。

3.高砷硫铁矿高值化利用的关键是黄铁矿与毒砂的高效分离与纯化。中国专利zl.90105502.6采用外电场控制矿浆电位并在氧化电位下调整矿浆,而后添加捕收剂和起泡剂来实现黄铁矿与毒砂的选择性分离。然而,该工艺粗选调浆总时间长达10-40分钟、外加电极设备复杂、黄铁矿精矿含砷为0.55-1.02%,难以高纯化。中国专利zl.201010147864.8通过调整矿浆ph值保持在9~10,加入氧化药剂过硫酸钠、次氯酸钙调节矿浆电位为350~380mv,同时通入空气来稳定矿物浮选电化学条件,而后进行黄药浮选。浮选精矿进一步添加抑制剂来进行硫砷分离,最终得到硫精矿和砷精矿。该方法流程复杂、添加药剂种类多、药剂用量大、硫精矿品质不高。中国专利cn201010582246.6采用浮磁联合流程分别回收黄铁矿、磁黄铁矿和毒砂,粗选过程通过添加3000-4000kg/吨石灰和2000g/吨腐殖酸钠来进行硫砷分离,后续又要添加硫酸和硫酸铜来活化浮选毒砂,流程设计较复杂,获得的硫精矿含硫也不高,远远达不到制备高纯硫铁矿的要求。矿浆加温氧化法也被报道用于硫砷分离,但工业化应用较困难。

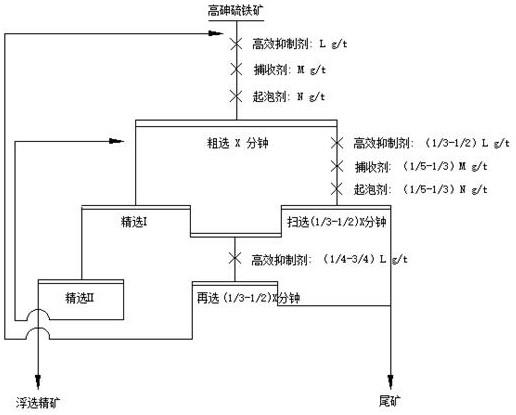

技术实现要素:4.针对微细粒高砷硫铁矿比表面积大、氧化速度快、难以分离与提纯难题,本发明旨在提供一种通过浮选传质动力学调控制备出高纯硫铁矿的方法,该方法首先将微细粒高砷硫铁矿进行浆化,在惰性气氛下充分搅拌使颗粒均匀分散,然后转入浮选机,依次添加高效抑制剂、足量捕收剂和起泡剂进行粗选,抑制剂的添加能够显著扩大毒砂与黄铁矿传质动力学差异性区间范围,而后进行扫选和精选,尤其控制好扫选作业次数、药剂用量和浮选时间,最后进行闭路浮选,第一次精选槽中产品和第一次扫选泡沫产品合并再选后返回粗选

作业,弥补了传质动力学调控瞎区和泡沫机械夹带,其余中间产品返回上一级。最终获得含硫大于52%,含铁大于44%,含砷小于0.3%的高纯硫铁矿精矿,其中硫的回收率为55-65%。

5.为了实现上述目的,本发明所采用的技术方案是:一种通过浮选传质动力学调控制备高纯硫铁矿的方法,包括如下步骤:1)调浆:将微细粒高砷硫铁矿在惰性气体保护下进行调浆,控制矿浆浓度为15-25%,获得均匀、分散的矿浆,创造出较好的浮选传质动力学条件;所述微细粒高砷硫铁矿含砷2-10%,含硫30-40%,粒级为-74um大于90%,其中-18um粒级为40-50%;所述惰性气体为氮气和氩气的一种或两种混合气体,流速为1-3 l/min,搅拌的转速为100-250 r/min;2)粗选:将步骤1所得均匀矿浆转入浮选机,直接添加高效抑制剂800-1200g/吨后,矿浆ph值维持在8.0-9.0,而后依次添加捕收剂和起泡剂进行浮选,浮选时间控制为3-6分钟,得到粗精矿和尾矿;所述抑制剂为大分子有机弱酸盐与能够稳定溶液酸碱度的缓冲试剂的组合,组合比例为1:1-4:1之间,为浮选药剂溶液体系传质动力学调控创造条件;所述捕收剂为乙基黄原酸钠、丁基黄原酸钠和二丁基二硫代磷酸钠的一种或几种,捕收剂用量为80-200g/t,起泡剂为松醇油、mibc和樟脑油的一种或几种,起泡剂用量为30-60g/t;所述浮选机为自吸气式或充气式浮选机;粗选前先添加高效抑制剂,强化毒砂表面氧化传质,抑制基团在矿物表面吸附传质,生成亲水性薄膜,同时弱化黄铁矿表面氧化传质,使得黄铁矿表面仍然能够保持捕收剂吸附活性区域和位点,此时添加捕收剂和起泡剂进行闪速矿化;3)扫选:对步骤2粗选所得尾矿进行扫选,扫选次数不超过2次,优选次数为1次,扫选时间为粗选的1/3-1/2,扫选作业的抑制剂用量为粗选的1/3-1/2,捕收剂和起泡剂用量为粗选相应药剂用量的1/5-1/3,得到扫选泡沫产品和尾矿ⅰ;扫选作业通过精准控制药剂用量和降低浮选时间,进一步弱化捕收剂在毒砂表面的无选择性的吸附传质,提高泡沫产品回收率和品质;所述扫选作业中毒砂组元含量较高,通过系统控制方法减弱了捕收剂对毒砂的无选择性的吸附传质。

6.4)精选:对步骤2粗选所得泡沫产品进行精选,精选次数为2-4次,得到最终的高纯硫铁矿精矿和第2-4次精选的槽内产品,第2-4次精选的槽内产品依次返回上一级作业;5)中矿再选:将步骤3中第一次扫选得到的泡沫产品与步骤4中第1次精选得到的槽内产品进行合并后再选,得到的泡沫产品返回粗选即步骤2,得到的槽内产品即尾矿ⅱ与步骤3所得尾矿ⅰ合并作为最终尾矿;所述得到的泡沫产品中硫和砷含量与入选物料中硫和砷含量相当;精准调控后,难免有一部分毒砂还是上浮进入泡沫产品了,通过再选强化抑制到尾矿中,弥补了传质动力学调控辖区和泡沫机械夹带,从而提高泡沫产品中黄铁矿的纯度;6)闭路浮选:在上述步骤1-6 的基础上进行闭合回路浮选,直至流程稳定,最终得到高纯硫铁矿精矿和浮选尾矿;所述精矿为含硫大于52%,含铁大于45%,含砷小于0.3%的高纯硫铁矿精矿,其中硫的回收率为55-65%。

7.与现有砷铁硫化矿选矿法相比,本发明方法的有益效果是:a)通过对微细粒高砷硫铁矿物浮选传质动力学调控,同时实现了毒砂表面氧化传质强化、抑制基团在毒砂表面吸附传质强化、黄铁矿表面氧化传质弱化等过程深度耦合,实现了铁砷硫化矿物深度分离;

b)开发出的高效抑制剂是无毒、价廉、绿色的,既能够调控浮选过程传质动力学,又能够起到稳定矿浆ph的作用;c)浮选传质动力学调控法在粗选作业实现了硫砷组元的快速分流,在扫选作业弱化了捕收剂在毒砂表面的吸附传质且提高了黄铁矿的回收率,在中矿再选作业弥补了传质动力学调控的瞎区和机械夹杂,整体流程结构合理、紧凑、易调控、浮选效率高,产品纯度高,易于工业化生产。

8.以下结合附图和实施例对本发明作进一步阐述。

附图说明

9.图1是本发明的工艺流程图。

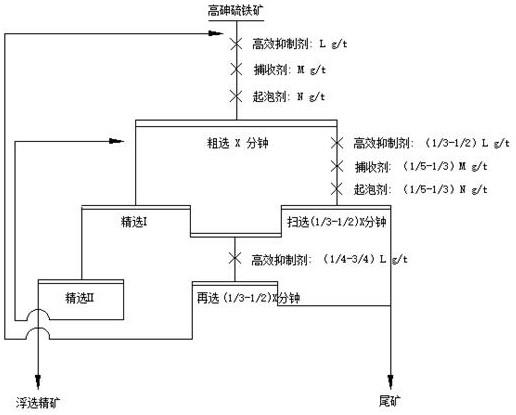

10.图2是本发明采用浮选传质动力学调控法制备出的高纯硫铁矿和原矿的成分比对图。

具体实施方式

11.下面结合实施例对本发明作进一步的详细描述。

12.本领域技术人员将会理解,下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用材料或设备未注明生产厂商者,均为可以通过购买获得的常规产品。

13.实施例1处理对象:云南多金属氧硫混合矿铜硫浮选分离尾矿铜硫浮选分离尾矿是将硫化铜矿物作为泡沫产品浮出后得到的槽内产品,其主要化学成分按质量百分数为:s 34.25%、as 5.2%、fe 30.26%、cu 0.13%,主要矿物为黄铁矿、毒砂、磁黄铁矿、石英和方解石、绿泥石等,具体如图2所示。铜硫浮选分离尾矿的粒度为-74μm占96.5%,其中-18μm占47.8%,属于微细粒矿物。

14.将矿样与水在搅拌筒中混合,通入2 l/min 的氮气,控制转速为200 r/min,混合5 min后,制备出固体质量浓度为21%的均匀的矿浆,为浮选动力学创造条件。在制备好的矿浆中依次添加高效抑制剂950 g/t、丁黄药115 g/t和松醇油40 g/t,药剂作用时间分别为3,3和1分钟,然后进行粗选,浮选时间为3.5分钟,得到粗选泡沫产品和槽内产品,实现了硫砷组元的快速分流。对粗选泡沫产品进行3次精选,粗选槽内产品进行1次扫选,精选作业不需要加药剂。扫选作业中主要矿物组元为毒砂,需要通过浮选传质动力学调控法减弱捕收剂对毒砂的无选择性的吸附传质。扫选作业添加高效抑制剂420 g/t、丁黄药35g/t、起泡剂20g/t,药剂作用时间分别为3,3和1分钟,扫选时间为2分钟,得到扫选泡沫产品和尾矿ⅰ。对粗选和扫选的浮选传质动力学调控后,难免有少许捕收剂在毒砂表面的吸附以及泡沫夹带。为弥补该不足,将第一次精选的槽内产品和扫选泡沫产品合并后再选,选别过程中只需要添加高效抑制剂350 g/t,2分钟浮选时间后获得的泡沫产品和尾矿ⅱ,其中泡沫产品含砷5.8%,含硫32.47%,返回粗选作业,尾矿ⅰ与尾矿ⅱ合并后成为最终浮选尾矿。

15.闭路浮选后,获得稳定的工艺参数和浮选指标,最终制备出纯度较高的硫铁矿精矿,其中硫含量为53.12%,铁的含量为45.78%,砷的含量为0.21%,硫的回收率为62.8%,产品

的xrd图谱结果如图2所示。

16.实施例2处理对象:内蒙古多金属硫化矿浮选尾矿浮选尾矿是将铜铅锌硫化矿物作为泡沫产品浮出后,得到的槽内产品,其主要化学成分按质量百分数为:s 33.72%、as 4.6%、fe 28.79%、pb 0.15%,zn 0.35%,主要矿物为黄铁矿、毒砂、磁黄铁矿、石英、白云石等。高砷硫铁矿的粒度为-74μm占92.5%,其中-18μm占45.2%,是一种极易氧化的微细粒高砷硫铁矿。将矿样与水在搅拌筒中混合,通入1.5 l/min 的氮气,控制转速为180 r/min,混合6 min后,制备出固体质量浓度为18.5%的均匀矿浆,创造出较好的浮选传质动力学条件;将制备好的矿浆依次添加高效抑制剂1100 g/t、丁黄药155 g/t和松醇油45 g/t,药剂作用时间分别为4,3和1分钟,然后进行粗选,浮选时间为4分钟,得到含砷2.14%的粗精矿和含砷9.48%的槽内产品,实现了矿浆的快速矿化,达到了硫砷组元快速分流目的。对粗选泡沫产品进行4次精选,粗选槽内产品进行1次扫选,精选作业不需要加药剂,扫选作业添加高效抑制剂530 g/t、丁黄药45g/t、松醇油30g/t,药剂作用时间分别为3,3和1分钟,扫选时间为1.5分钟,得到浮选泡沫产品和尾矿ⅰ,扫选作业克服了捕收剂在毒砂表面的无选择性吸附传质,提高了黄铁矿的回收率。将第一次精选的槽内产品和扫选的泡沫产品合并后再选,选别过程中添加高效抑制剂450 g/t,浮选3分钟后获得的泡沫产品和尾矿ⅱ,弥补了粗扫选浮选传质动力学调控的瞎区与机械夹带。得到的泡沫产品含砷4.2%,含硫31.27%,返回粗选,尾矿ⅱ和尾矿ⅰ合并后成为最终浮选尾矿。

17.闭路试验后,获得稳定的工艺参数和浮选指标,最终制备出纯度较高的硫铁矿,其中硫的含量为52.36%,铁的含量为45.57%,砷的含量为0.18%,硫的回收率为63.5%。

18.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。