一种矿区高效选冶用可调控下料速度的干式磁选机的制作方法

1.本发明涉及选矿领域,尤其涉及一种矿区高效选冶用可调控下料速度的干式磁选机。

背景技术:

2.矿石经过破碎、粉磨等逐级加工后可以应用在金属矿山、冶金工业、化学工业、建筑工业等工程领域中,选矿是整个矿产品生产过程中最重要的环节,常用的磁铁矿选矿方法有重选法、浮选法和磁选法,其中磁选法是利用磁铁矿磁性的差异,在磁选机的磁场中进行分选的一种选矿方法。

3.由于不同磁性的矿粒所受的磁力不同,便产生不同的运动轨迹,从而把矿粒按其磁性不同选分为两种或多种单独的选矿产品,传统的磁选机分选矿粒时,不便于控制磁选机的下料速度,导致分选的准确性不高,且传统的磁选机无法控制下料的量,造成设备易被矿粒堵塞,影响设备的正常运行。

技术实现要素:

4.基于此,有必要针对以上问题,提出一种可以自动地控制下料速度、可以定量下料以防止设备被堵塞的矿区高效选冶用可调控下料速度的干式磁选机,以解决上述背景技术中提出的传统的磁选机不便于控制设备的下料速度、无法控制下料的量的问题。

5.技术方案是:一种矿区高效选冶用可调控下料速度的干式磁选机,包括有底板、尾矿收集箱、弱铁矿收集箱、精矿收集箱、第一支腿、第二支腿、下料框、选矿机构和抖动机构:

6.尾矿收集箱,底板顶部固定连接有尾矿收集箱,尾矿收集箱用于收集尾矿;弱铁矿收集箱,底板顶部固定连接有弱铁矿收集箱,弱铁矿收集箱用于收集弱铁矿;

7.精矿收集箱,底板顶部固定连接有精矿收集箱,弱铁矿收集箱与精矿收集箱、尾矿收集箱均贴合,精矿收集箱用于收集精矿;

8.第一支腿,底板顶部固定连接有第一支腿;

9.第二支腿,底板顶部固定连接有第二支腿;

10.下料框,第一支腿与第二支腿之间共同固定连接有下料框;

11.选矿机构,第一支腿上设有选矿机构,待分选的矿石在选矿机构的运行之下被高效地分选;

12.抖动机构,抖动机构设于下料框上,待分选的矿石在抖动机构的运行之下快速地落至选矿机构上。

13.进一步,选矿机构包括有电机、第一转动轴、锥齿轮、第三支腿、第二转动轴、转动环、导向环、锥齿圈、磁铁块和齿块,第一支腿上固定安装有电机,电机输出轴一端固定连接有第一转动轴,第一转动轴一端固定连接有锥齿轮,底板顶部对称固接有第三支腿,两第三支腿之间共同转动式连接有第二转动轴,第二转动轴上固定连接有转动环,转动环外部联接有导向环,第二转动轴上固定连接有锥齿圈,锥齿圈与锥齿轮啮合,第三支腿上固定连接

有磁铁块,磁铁块与转动环接触,转动环外部呈环状分布式固定连接有十对齿块。

14.进一步,磁铁块呈半圆弧状,且磁铁块厚度不一,磁性强弱不同的矿石在磁铁块与转动环的配合之下被分选。

15.进一步,抖动机构包括有第一固定架、下料板、第一复位弹簧、第二固定架和凸块,下料框上固定连接有第一固定架,第一固定架上滑动式连接有下料板,下料板与下料框接触,下料板与导向环接触,下料板与第一固定架之间连接有第一复位弹簧,下料板上固定连接有第二固定架,第一转动轴上联接有凸块,凸块与第二固定架接触。

16.进一步,还包括有调节机构,调节机构设于精矿收集箱上,调节机构包括有固定块、第一滑动架、第二复位弹簧、转动架、扭力弹簧、平齿轮、第三固定架、第二滑动架、第三复位弹簧、固定杆、第一滑动板、固定条、第二滑动板、第四复位弹簧、第一齿条、第五复位弹簧和第二齿条,精矿收集箱外壁上对称固定连接有固定块,固定块上滑动式连接有第一滑动架,第一滑动架与固定块之间连接有第二复位弹簧,两第一滑动架之间共同转动式连接有转动架,转动架与第一滑动架之间连接有扭力弹簧,转动架上对称联接有平齿轮,底板顶部对称联接有第三固定架,第三固定架上滑动式连接有第二滑动架,第二滑动架与第三固定架之间连接有第三复位弹簧,第二滑动架上固定连接有固定杆,精矿收集箱内部滑动式连接有第一滑动板,第一滑动板上对称联接有固定条,下料框上滑动式连接有第二滑动板,第二滑动板与两固定条联接,第二滑动板与下料框之间连接有第四复位弹簧,下料框上滑动式连接有第一齿条,第一齿条与下料框之间连接有第五复位弹簧,第二滑动架上滑动式连接有第二齿条,第二齿条与平齿轮啮合。

17.进一步,第一齿条远离下料框一侧呈具有斜面的卡块,卡块的数量至少为3,第一齿条用于卡住第二滑动板,起根据作业情况控制出料速度的作用。

18.进一步,还包括有速度控制机构,速度控制机构设于下料板上,速度控制机构包括有第三滑动板和第六复位弹簧,下料板上滑动式连接有第三滑动板,第三滑动板与下料板之间连接有一对第六复位弹簧。

19.进一步,还包括有防堵机构,防堵机构设于下料框上,防堵机构包括有第四滑动板、第七复位弹簧和异形架,下料框上滑动式连接有第四滑动板,第四滑动板与下料框之间对称连接有第七复位弹簧,第四滑动板上对称联接有异形架,异形架与第三滑动板联接。

20.进一步,还包括有刮除机构,刮除机构设于第二固定架上,刮除机构包括有连接架和刮刀,第二固定架上固定连接有连接架,连接架上固定连接有刮刀,刮刀与导向环滑动式连接,刮刀与转动环接触。

21.有益效果为:

22.根据尾矿、弱铁矿与精矿的磁性不同,使得尾矿、弱铁矿与精矿分别落至尾矿收集箱、弱铁矿收集箱与精矿收集箱内部,以实现自动地将尾矿、弱铁矿与精矿分选的目的。

23.当在一段时间内落至转动架上的精矿堆积过多时,说明该设备下料的速度过快,此时第二滑动板会将下料框堵住一部分,且转动架上的精矿的质量越大,第二滑动板将下料框堵住的面积越多,使得下料速度可以根据情况减慢,以提高分选的准确性,达到了可以自动地控制下料速度的效果。

24.第三滑动板会先将下料板堵住,同时第四滑动板打开,当下料板上堆积有一定量的矿粒时,第三滑动板不再堵住下料板,第四滑动板则会关闭,以实现定量下料的目的,防

止该设备被堵塞,达到了可以定量下料以防止该设备被堵塞的效果。

附图说明

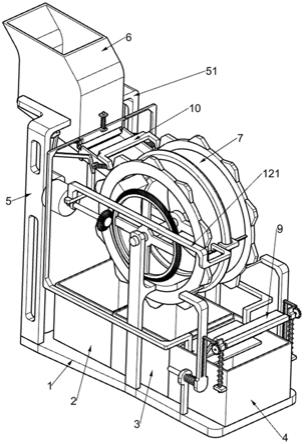

25.图1为本发明的第一种立体结构示意图。

26.图2为本发明的第二种立体结构示意图。

27.图3为本发明选矿机构的第一种部分立体结构示意图。

28.图4为本发明选矿机构的第二种部分立体结构示意图。

29.图5为本发明抖动机构的立体结构示意图。

30.图6为本发明调节机构的第一种部分立体结构示意图。

31.图7为本发明调节机构的第二种部分立体结构示意图。

32.图8为本发明调节机构的第三种部分立体结构示意图。

33.图9为本发明调节机构的第四种部分立体结构示意图。

34.图10为本发明调节机构的第五种部分立体结构示意图。

35.图11为本发明调节机构的第六种部分立体结构示意图。

36.图12为本发明调节机构的第七种部分立体结构示意图。

37.图13为本发明速度控制机构的剖视立体结构示意图。

38.图14为本发明防堵机构的剖视立体结构示意图。

39.图15为本发明刮除机构的立体结构示意图。

40.图16为本发明刮除机构的部分立体结构示意图。

41.附图标号:1_底板,2_尾矿收集箱,3_弱铁矿收集箱,4_精矿收集箱,5_第一支腿,51_第二支腿,6_下料框,7_选矿机构,71_电机,72_第一转动轴,73_锥齿轮,74_第三支腿,75_第二转动轴,76_转动环,77_导向环,78_锥齿圈,79_磁铁块,711_齿块,8_抖动机构,81_第一固定架,82_下料板,83_第一复位弹簧,84_第二固定架,85_凸块,9_调节机构,91_固定块,92_第一滑动架,93_第二复位弹簧,94_转动架,95_扭力弹簧,96_平齿轮,97_第三固定架,98_第二滑动架,99_第三复位弹簧,911_固定杆,912_第一滑动板,913_固定条,914_第二滑动板,915_第四复位弹簧,916_第一齿条,917_第五复位弹簧,918_第二齿条,10_速度控制机构,101_第三滑动板,102_第六复位弹簧,11_防堵机构,111_第四滑动板,112_第七复位弹簧,113_异形架,12_刮除机构,121_连接架,122_刮刀。

具体实施方式

42.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例用于说明本发明,但不能用来限制本发明的范围。

43.实施例1

44.一种矿区高效选冶用可调控下料速度的干式磁选机,如图1-5所示,包括有底板1、尾矿收集箱2、弱铁矿收集箱3、精矿收集箱4、第一支腿5、第二支腿51、下料框6、选矿机构7和抖动机构8,底板1顶部固定连接有用于收集尾矿的尾矿收集箱2,底板1顶部固定连接有用于收集弱铁矿的弱铁矿收集箱3,底板1顶部固定连接有用于收集精矿的精矿收集箱4,弱铁矿收集箱3与精矿收集箱4、尾矿收集箱2均贴合,底板1顶部固定连接有第一支腿5,底板1顶部固定连接有第二支腿51,第一支腿5与第二支腿51之间共同固定连接有下料框6,第一

支腿5上设有用于分选矿石的选矿机构7,用于加快出料速度的抖动机构8设于下料框6上。

45.选矿机构7包括有电机71、第一转动轴72、锥齿轮73、第三支腿74、第二转动轴75、转动环76、导向环77、锥齿圈78、磁铁块79和齿块711,第一支腿5上固定安装有用于为该设备提供动力的电机71,电机71输出轴一端固定连接有第一转动轴72,第一转动轴72一端垂直固定连接有锥齿轮73,底板1顶部对称固接有第三支腿74,弱铁矿收集箱3位于两第三支腿74之间,两第三支腿74之间共同转动式连接有第二转动轴75,第二转动轴75上固定连接有转动环76,转动环76外部联接有导向环77,导向环77呈环状,第二转动轴75上固定连接有锥齿圈78,锥齿圈78与锥齿轮73啮合,第三支腿74上固定连接有用于吸附矿石的磁铁块79,磁铁块79与转动环76接触,转动环76外部呈环状分布式固定连接有十对齿块711,齿块711采用双斜面结构。

46.抖动机构8包括有第一固定架81、下料板82、第一复位弹簧83、第二固定架84和凸块85,下料框6上固定连接有第一固定架81,第一固定架81上滑动式连接有用于对矿石进行导向的下料板82,下料板82呈u型,下料板82与下料框6接触,下料板82与导向环77接触,下料板82与第一固定架81之间连接有第一复位弹簧83,下料板82上固定连接有第二固定架84,第二固定架84呈l型,第一转动轴72上联接有凸块85,凸块85呈椭圆状,凸块85与第二固定架84接触。

47.通过其它下料设备将待分选的矿粒倒入下料框6内部,手动控制电机71逆转,电机71会通过输出轴带动第一转动轴72及其上装置逆转,使得锥齿轮73带动锥齿圈78及其上装置逆转,下料框6内部待分选的矿粒会通过下料板82落至转动环76上,由于尾矿几乎无磁性,使得尾矿直接落至尾矿收集箱2内部,由于弱铁矿与精矿均有磁性,在磁铁块79的作用下,使得弱铁矿与精矿吸附在转动环76上,随后由于磁铁块79位于弱铁矿收集箱3上方处较薄,且弱铁矿的磁性比精矿弱,使得弱铁矿落至弱铁矿收集箱3内部,精矿则可以继续吸附在转动环76上,随后精矿会落至精矿收集箱4内部,以实现自动地分选精矿、弱铁矿和尾矿的目的。

48.在第一转动轴72及其上装置逆转的过程中,凸块85会间歇性地挤压第二固定架84及其上装置,使得下料板82及其上装置复位抖动,便于出料,重复上述操作可以连续地选矿,然后手动控制电机71关闭。

49.实施例2

50.在实施例1的基础之上,如图6-12所示,还包括有调节机构9,用于根据选出的精矿质量大小来控制出料速度的调节机构9设于精矿收集箱4上,调节机构9包括有固定块91、第一滑动架92、第二复位弹簧93、转动架94、扭力弹簧95、平齿轮96、第三固定架97、第二滑动架98、第三复位弹簧99、固定杆911、第一滑动板912、固定条913、第二滑动板914、第四复位弹簧915、第一齿条916、第五复位弹簧917和第二齿条918,精矿收集箱4外壁上对称固定连接有固定块91,固定块91上滑动式连接有第一滑动架92,第一滑动架92与固定块91之间连接有用于带动第一滑动架92复位的第二复位弹簧93,两第一滑动架92之间共同转动式连接有用于承接精矿的转动架94,转动架94与第一滑动架92之间连接有用于带动转动架94复位的扭力弹簧95,转动架94上对称联接有平齿轮96,底板1顶部对称联接有第三固定架97,第三固定架97上滑动式连接有第二滑动架98,第二滑动架98与第三固定架97之间连接有用于带动第二滑动架98复位的第三复位弹簧99,第二滑动架98上固定连接有固定杆911,固定杆

911呈圆杆状,精矿收集箱4内部滑动式连接有第一滑动板912,第一滑动板912上对称联接有固定条913,下料框6上滑动式连接有第二滑动板914,第二滑动板914与两固定条913联接,第二滑动板914与下料框6之间连接有用于带动第二滑动板914复位的第四复位弹簧915,下料框6上滑动式连接有用于将第二滑动板914卡住的第一齿条916,第一齿条916远离下料框6一侧呈齿状结构,第一齿条916与下料框6之间连接有用于带动第一齿条916复位的第五复位弹簧917,第二滑动架98上滑动式连接有第二齿条918,第二齿条918位于平齿轮96上方,第二齿条918与平齿轮96啮合。

51.精矿会先落至转动架94上,当通过下料板82落料的速度正常时,转动架94上积累到一定量的精矿后,位于转动环76右下方的其中二齿块711会推动固定杆911及其上装置朝远离第三支腿74的方向运动,第三复位弹簧99随之会被拉伸,第二齿条918则会带动平齿轮96及其上装置转动,扭力弹簧95随之会被压缩,使得转动架94上的精矿落至精矿收集箱4内部,随后位于转动环76右下方的其中二齿块711会与固定杆911分离,固定杆911及其上装置随之会相继反向复位,当通过下料板82落料的速度过快时,转动架94上会堆积过多的精矿,使得转动架94及其上装置在重力的作用下向下运动并推动第一滑动板912及其上装置向下运动,第四复位弹簧915随之会被拉伸,第二复位弹簧93随之会被压缩,使得下料框6的出料口缩小,从而使得落至下料板82的待分选的矿粒较少,进而控制下料板82出料的速度,通过第一齿条916与第五复位弹簧917的配合,第一齿条916可以将第二滑动板914卡住,以防止其复位,当下料板82的出料速度恢复到正常时,第二复位弹簧93随之会复位并带动转动架94及其上装置复位,手动拉动第一齿条916朝远离转动环76的方向运动,第五复位弹簧917随之会被压缩,使得第一齿条916不再卡住第二滑动板914,第四复位弹簧915随之会复位并带动第二滑动板914及其上装置复位,通过上述操作以实现根据选出的精矿质量大小来控制出料速度的目的。

52.实施例3

53.在实施例2的基础之上,如图13-14所示,还包括有速度控制机构10,用于控制该设备的出料速度的速度控制机构10设于下料板82上,速度控制机构10包括有第三滑动板101和第六复位弹簧102,下料板82上滑动式连接有用于暂时挡住矿石的第三滑动板101,第三滑动板101与下料板82之间连接有一对用于带动第三滑动板101复位的第六复位弹簧102。

54.还包括有防堵机构11,防堵机构11设于下料框6上,用于防止该设备堵塞的防堵机构11包括有第四滑动板111、第七复位弹簧112和异形架113,下料框6上滑动式连接有用于暂时将下料框6堵住的第四滑动板111,第四滑动板111与下料框6之间对称连接有用于带动第四滑动板111复位的第七复位弹簧112,第四滑动板111上对称联接有异形架113,异形架113呈z型,异形架113与第三滑动板101联接。

55.在转动环76及其上装置转动的过程中,位于转动环76左上方的其中二齿块711会推动第三滑动板101及其上装置朝靠近下料框6的方向运动,第六复位弹簧102随之会被压缩,使得第三滑动板101将下料板82堵住,同时异形架113及其上装置同样会运动,第七复位弹簧112随之会被压缩,使得第四滑动板111打开,下料框6内部的待分选的矿粒则会落至下料板82上,随后位于转动环76左上方的其中二齿块711会与第三滑动板101分离,第六复位弹簧102随之会复位并带动第三滑动板101及其上装置复位,使得第三滑动板101打开,此时下料板82上堆积到一定量的矿粒,下料板82上的矿粒则落至转动环76上,当第三滑动板101

及其上装置复位时,第七复位弹簧112会复位并带动第四滑动板111复位,使得第四滑动板111关闭,从而使得下料框6内部的矿粒不再落出,进而可以实现控制该设备的出料速度以防止该设备堵塞的目的。

56.实施例4

57.在实施例3的基础之上,如图15-16所示,还包括有刮除机构12,用于将转动环76上可能粘连有的小颗粒矿石刮落的刮除机构12设于第二固定架84上,刮除机构12包括有连接架121和刮刀122,第二固定架84上固定连接有连接架121,连接架121上固定连接有用于将转动环76上可能粘连有的小颗粒矿石刮落的刮刀122,刮刀122与导向环77滑动式连接,刮刀122与转动环76接触。

58.当第二固定架84及其上装置上下往复运动时,连接架121及其上装置同样会上下往复运动,使得刮刀122将转动环76上可能粘连有的小颗粒矿石刮落。

59.在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上;术语“上”、“下”、“左”、“右”、“内”、“外”、“前端”、“后端”、“头部”、“尾部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1