废弃建筑物泥砂水洗处理系统的制作方法

1.本技术涉及建筑废料回收技术领域,尤其是涉及一种废弃建筑物泥砂水洗处理系统。

背景技术:

2.目前在建筑废料回收过程中,在将建筑废料粉碎后,将砂从建筑废料中进行回收时,一般都需要通过对砂进行清洗,将砂表面粘附的污泥洗掉,以得到干净的水洗砂或者机制砂,在洗砂的过程中,则需要用到洗砂设备,用于砂石的选洗,除去覆盖砂石表面的杂质,同时破坏包覆砂粒的水汽层,以利于脱水,起到高效洗砂以并清洗的作用。

3.目前洗砂设备,其一般包括洗槽,和叶轮组成,叶轮周面设置有多个捞砂槽,捞砂槽用于在叶轮转动时,将洗槽内的砂捞出来;并将水过滤掉,最后将砂从各个捞砂槽内倒出。

4.但是,此类水洗设备的叶轮转动过程中,虽然能够将泥沙从捞砂槽内捞出,但捞砂槽随叶轮转动到出料侧时,由于泥沙附着力较强,难以完全从捞砂槽内排出,还会有大量的砂粘附于捞砂槽内,从而大大的降低了洗砂效率。

技术实现要素:

5.为了提高洗砂效率,本技术提供一种废弃建筑物泥砂水洗处理系统。

6.本技术提供的一种废弃建筑物泥砂水洗处理系统,采用如下的技术方案:一种废弃建筑物泥砂水洗处理系统,包括洗选机,所述洗选机包括:洗砂槽,至少设置有两首尾连接水洗槽;水轮,分别设置于两水洗槽内,所述水轮的轴线方向均垂直于水洗槽的排列方向,两所述水轮的轮轴均转动连接于洗砂槽并能够同向转动,水轮的周面均匀设置有多个带有漏孔的捞砂槽;喷淋架一,设置于两水洗槽的相互靠近一侧的上方,喷淋架一的喷淋头能够同时喷淋至两水轮的相互靠近一侧。

7.通过采用上述技术方案,工作时,将水注入两水洗槽内,同时将待水洗的泥沙送至水洗槽内,然后通过两水轮同步转动,前一水轮能够将前一水洗槽内的砂捞出,然后送至后一水洗槽内继续水洗,然后后一水轮再将砂捞出,并送出后一水洗槽,在两水轮的旋转过程中,通过喷淋架一,一方面水冲前一水轮的捞砂槽背面可以加快捞砂板上砂的脱离,另一方面也将后一水轮刮取的砂表面污泥进行再次清洁,大大的提高了洗砂效率。

8.可选的,所述洗选机还包括:螺杆泵,其动力端与一水轮的轮轴连接,随轮轴转动而转动;抽水管,一端延伸至水洗槽,其另一端连接螺杆泵抽吸端;出水管二,一端连接螺杆泵排出端,其另一端连接喷淋架一。

9.通过采用上述技术方案,水轮转动,即可通过轮轴同步带动螺杆泵工作,实现将水

洗槽内的水抽送至喷淋架一,并将喷淋架一将水再送至水洗槽内,实现循环。

10.可选的,所述水轮包括:支撑环;挡板,固接于支撑环外周面两侧;中隔板,固接于支撑环外周面两挡板之间位置;捞砂板,设置多个,固接于支撑环外周面挡板与中隔板之间位置,开设有滤水孔一;弹力板,固接于支撑环外周面远离捞砂板转动方向一侧,弹力板上设置有多个能够抵接捞砂板的弹力球。

11.通过采用上述技术方案,水从喷淋架一喷淋至前一水轮时,由于水流会间断的冲击弹力板与弹力球,弹力球与弹力板也会随冲击而弹跳,对捞砂板进一步的击打,加快砂与捞砂板的脱离,同时,水流击打到弹力球与弹力板时,也会进一步的向四周激射水花,实现了对水轮进行清洁,可选的,所述捞砂板内设置有容槽一,容槽一开口朝向挡板;所述挡板开设有与容槽一连通的插槽,挡板对应插槽的位置设置有能够封闭插槽的盖板一;容槽一内插设有滤网一。

12.通过采用上述技术方案,在需要调整滤网一的孔径,或滤网一损坏时,直接拆卸更换即可。

13.可选的,所述支撑环均匀开设有滤水孔二;所述支撑环内间隔开设有多个容槽二,容槽二开口朝向支撑环至少一侧;支撑环对应容槽二开口侧设置有能够封闭容槽二的盖板二;容槽二内插设有滤网二。

14.通过采用上述技术方案,在需要调整滤网二的孔径,或滤网二损坏时,直接拆卸更换即可。

15.可选的,废弃建筑物泥砂水洗处理系统还包括设置于洗砂槽进料端的滚筒筛;所述滚筒筛包括:机架;筛筒,转动连接于机架;储料空间,位于机架内对应筛筒的下侧,接收筛落的泥沙;排料槽一,与筛筒内部连接,延伸出机架;排料槽二,连通储料空间与一水洗槽,用于将泥沙送至水洗槽。

16.通过采用上述技术方案,将物料从进料斗投入至滚筒筛,通过筛筒转动,低于筛筒孔径的砂石将落下至机架的储料空间,并由排料槽二排出,送至洗选机,而大于筛筒孔径的其他杂质或砂石则落至排料槽一排出,再次进行破碎筛选等工序。

17.可选的,所述废弃建筑物泥砂水洗处理系统还包括设置于洗砂槽出料端的脱水筛;所述脱水筛包括:基座;

筛体,设置于基座上侧,接收洗选机送出的砂;弹簧,设置于筛体与基座之间,连接筛体与基座;振动电机,设置于筛体,能够带动筛体振动。

18.通过采用上述技术方案,在水轮将砂倾倒至筛体后,通过振动电机与弹簧的配合,实现筛体的振动,从而实现水洗砂的脱水,并将残留的泥筛除。

19.可选的,所述机架对应滚筒筛的上侧设置有能够朝向滚筒筛喷水的喷洗管。

20.通过采用上述技术方案,水从喷洗管喷洗至滚筒筛内,一方面,减少了滚筒筛转动过程中的扬尘,另一方面,可以对滚筒筛进行冲洗,然后水落至机架的储存空间内,随落下的泥沙一同流经排料槽排至洗砂槽的水洗槽内,经水轮进行水洗。

21.可选的,所述滚筒筛还包括:螺杆泵,其动力端与一水轮的轮轴连接,随轮轴转动而转动;抽水管,一端延伸至水洗槽,其另一端连接螺杆泵抽吸端;出水管一,一端连接螺杆泵排出端,其另一端连接喷流管。

22.通过采用上述技术方案,水轮带动螺杆泵运行,能够将水洗槽内的水抽送至螺杆泵,然后通过出水管一将螺杆泵内的水送至喷洗管,然后水从喷洗管喷洗至滚筒筛内,可选的,所述洗选机与脱水筛之间之间上方设置有喷淋架二;喷淋架二的喷淋头能够同时喷淋水轮与筛体相互靠近一侧。

23.通过采用上述技术方案,水从喷淋架二喷淋至水轮与筛体相互靠近一侧,一方面与喷淋架一相同实现对水轮的倾斜以及砂的脱离,另一方面,喷淋架二可以对落至筛体进料端的砂再次进行清洗,保证砂的质量。

24.综上所述,本技术包括以下至少一种有益技术效果:工作时,将水注入两水洗槽内,同时将待水洗的泥沙送至水洗槽内,然后通过两水轮同步转动,前一水轮能够将前一水洗槽内的砂捞出,然后送至后一水洗槽内继续水洗,然后后一水轮再将砂捞出,并送出后一水洗槽,在两水轮的旋转过程中,通过喷淋架一,一方面水冲前一水轮的捞砂槽背面可以加快捞砂板上砂的脱离,另一方面也将后一水轮刮取的砂表面污泥进行再次清洁,大大的提高了洗砂效率。

附图说明

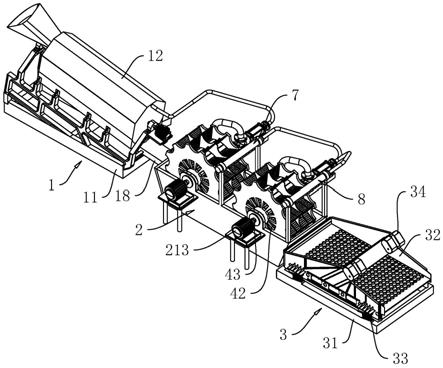

25.图1是本技术实施例的废弃建筑物泥砂水洗处理系统的整体结构的示意图;图2是本技术实施例的废弃建筑物泥砂水洗处理系统的滚筒筛结构的剖面示意图;图3是本技术实施例的废弃建筑物泥砂水洗处理系统的洗选机的结构的示意图;图4是本技术实施例的废弃建筑物泥砂水洗处理系统的水轮结构的爆炸示意图;图5是本技术实施例的废弃建筑物泥砂水洗处理系统的洗砂槽结构的示意图。

26.附图标记说明:1、滚筒筛;11、机架;111、驱动电机一;112、储料空间;12、筛筒;121、支撑杆;122、驱动轴;13、上固定环;14、下固定环;16、进料斗;17、排料槽一;18、排料槽二;2、洗选机;21、洗砂槽;211、分隔板;212、水洗槽;213、驱动电机二;3、脱水筛;31、基座;32、筛体;33、弹簧;34、振动电机;4、水轮;41、支撑环;411、滤水孔二;412、滤网二;413、盖板二;42、支撑架;43、轮轴;44、挡板;441、插槽;442、盖板一;45、中隔板;46、捞砂板;461、滤水

孔一;462、容槽一;462、滤网一;47、弹力板;471、弹力球;5、螺杆泵;51、抽水管;511、滤箱;52、出水管一;53、出水管二;531、分流管;6、喷洗管;7、喷淋架一;8、喷淋架二。

具体实施方式

27.以下结合附图1-5对本技术作进一步详细说明。

28.本技术实施例公开一种废弃建筑物泥砂水洗处理系统。

29.参照图1,废弃建筑物泥砂水洗处理系统包括依次设置的滚筒筛1、洗选机2以及脱水筛3。工作时,物料首先滚筒筛1进行筛选,筛选后剩下的较大杂质排出,筛选时落下的泥砂进入洗选机2,通过洗选机2进行洗选,洗选后砂再进入脱水筛3,通过脱水筛3的筛分,最后剩下的即为合格的回收砂,排出即可。

30.参照图2,滚筒筛1包括机架11,且机架11内设置有轴线方向倾斜与水平面的筛筒12,机架11对应筛筒12较高一端位置处固接有上固定环13,筛筒12较高一端转动连接于上固定环13。机架11对应筛筒12的较低一端位置固接有与筛筒12同轴线设置的下固定环14,筛筒12的较低一端转动连接于下固定环14的较高一端。

31.参照图2,筛筒12的较低一端内周面固接有多根支撑杆121,多根支撑杆121于筛筒12的直线位置相交,多根支撑杆121的相交位置处固接有一与筛筒12同轴线设置的驱动轴122,驱动轴122的一端穿过并转动连接于机架11的较低一端。机架11的较低一端外侧固接有驱动电机一111,驱动电机一111的输出轴固接于驱动轴122。工作时,驱动电机一111带动驱动轴122转动,然后通过多根支撑杆121即可带动筛筒12进行转动。

32.参照图2,机架11内底面与筛筒12的外缘下侧之间形成储料空间112,机架11较高一端对应筛筒12的位置固定有进料斗16,进料斗16的出料端能够延伸至筛筒12内。下固定环14的较低一端下侧开设有排料口一,机架11内设置有排料槽一17,排料槽一17的一端与下固定环14开设于排料口一的位置连通,且排料槽一17另一端穿过并延伸出机架11侧壁。机架11的较低一端对应储料空间112的位置开设有排料口二,机架11对应排料口二的位置固定有排料槽二18。

33.参照图2,工作时,将物料从进料斗16投入至滚筒筛1,通过驱动电机111带动筛筒12转动,低于筛筒12孔径的砂石将落下至机架11的储料空间112,并通过排料口二落至排料槽二18,并由排料槽二18排出,而大于筛筒12孔径的其他杂质或砂石则落至下固定环14,并通过下固定环14的排料口一落至排料槽一17排出,再次进行破碎筛选等工序。

34.参照图3,洗选机2包括洗砂槽21,洗砂槽21水平设置,且洗砂槽21的长度方向与机架11的长度方向相同,洗砂槽21的长度方向中部竖直固定连接有分隔板211,分隔板211将洗砂槽21内分隔呈两水洗槽212。排料槽二18固接于洗砂槽21一端并与洗砂槽21内的靠近排料槽二18的一水洗槽212连通。洗砂槽21对应两水洗槽212的位置均设置有一水轮4,水轮4的轴线方向垂直于洗砂槽21的长度方向。

35.参照图1和图4,水轮4包括支撑环41,支撑环41的内周面固接有支撑架42,支撑架42位于支撑环41的轴线位置处固接有与支撑环41同轴线设置的轮轴43;水轮4的轮轴43均转动连接于洗砂槽21。洗砂槽21对应捞砂槽的一侧固接有驱动电机二213,驱动电机二213的输出轴连接于水轮4的轮轴43。

36.参照图4,支撑环41的外周面两侧均固接有与其同轴线设置的环形状的挡板44,支

撑环41的外周面对应其宽度方向的中线位置处固接有中隔板45,中隔板45与两挡板44分别配合在支撑环41的周面上分隔呈两作业区,支撑环41的周面对应挡板44与中隔板45之间位置均匀设置有多个捞砂板46,两作业区内的捞砂板46交错间隔设置,各作业区内的捞砂板46均与支撑环41、挡板44以及中隔板45相互固接,从而形成多个捞砂槽。捞砂板46周面对应各捞砂板46远离其转动方向的一侧均固接有弹力板47,弹力板47上间隔固接有多个弹力球471,弹力板47与捞砂板46之间形成间隙,且弹力板47随摆动能够使各弹力球471抵接于捞砂板46。

37.参照图4,捞砂板46均上密布开设有多个滤水孔一461,从而使捞砂槽形成多个漏孔。捞砂板46内均开设有容槽一,容槽一延伸出捞砂板46靠近挡板44的一侧,挡板44对应各捞砂板46的位置均开设有与容槽一连通的插槽441,容槽一内均插设有滤网一462,滤网一462对应滤水孔一461的位置均开设有直径小于滤水孔一461的滤孔。插槽441内均设置有与插槽441长度方向相同的盖板一442,盖板一442一端铰接于挡板44,且盖板一442与挡板44之间连接有扭簧(图中未示出),扭簧能够推动盖板一442转动至插槽441内封闭插槽441。

38.参照图4,支撑环41上均匀开设有滤水孔二411,支撑环41内间隔开设有环形的容槽二,容槽二延伸出支撑环41的一侧,容槽二内插设有滤网二412;支撑环41对应容槽二的敞口端设置有盖板二413,盖板二413能够遮挡容槽二,且盖板二413螺栓连接于支撑环41。

39.参照图3和图4,工作时,排料槽二18将滚筒筛1筛分出的泥沙送至一水洗槽212内,同时,对两水洗槽212内注水,然后,两驱动电机111二分别带动两水轮4的轮轴43转动,可以通过两支撑架42分别带动两支撑环41转动,从而实现两水轮4的转动,而随着水轮4的转动,第一个水轮4的捞砂板46将第一个水洗槽212内的砂捞起,而捞砂板46由水洗槽212内转动出时,弹力板47受重力原因不会与其对应的捞砂板46接触,随水轮4的转动,捞砂槽内砂脱离水洗槽212,使捞砂槽内的水分通过捞砂板46的滤水孔以及滤网一462和滤网二412进行过滤,然后继续随水轮4的转动,各捞砂槽内的砂将倾倒于下一水洗槽212内,同时,随水轮4的转动过程中,当由捞砂板46在上弹力板47在下,转变为弹力板47在上捞砂板46在下的过渡状态时,弹力板47将由于重力抵接于捞砂板46,弹力球471也将碰触到捞砂板46,对捞砂板46进行击打,降低砂与捞砂板46表面的附着力。而第二个水洗槽212内的水轮4将重复相同的步骤,最终将经第二个水洗槽212水洗结束的砂倾倒出洗砂槽21。在需要调整滤网一462和滤网二412的孔径,或滤网一462和滤网二412损坏时,直接拆卸更换即可。

40.参照图1,脱水筛3包括基座31以及水平设置有基座31上侧的筛体32,机架与筛体32之间竖直固接有多根弹簧33,筛体32的上侧固接有振动电机34。筛体32内水平固接有筛网,筛体32的进料端位于洗砂槽21远离滚筒筛1的一端,且随水轮4的转动,水轮4内的水洗完成的砂能够倾倒至筛体32内,筛体32远离洗砂槽21的一端设置有出料口,用于将脱水后的砂排出。

41.参照图1,在水轮4将砂倾倒至筛体32后,通过振动电机34与弹簧33的配合,实现筛体32的振动,从而实现水洗砂的脱水,并将残留的泥筛除。最终脱水后的砂通过筛体32的出料口排出。

42.参照图3和图5,机架11对应各水轮4的轮轴43一侧均固接有螺杆泵5,螺杆泵5的动力轴均固接于轮轴43。两螺杆泵5的抽吸端均固接有抽水管51,两抽水管51分别延伸至两水洗槽212内,且水洗槽212内对应抽水管51的位置均固接有能够过滤杂质的滤箱511,抽水管

51的抽水端均固接于滤箱511内。

43.参照图2和3,靠近滚筒筛1的螺杆泵5的排出端固接有出水管一52,滚筒筛1的上侧固接有沿滚筒筛1长度方向设置的喷洗管6,出水管一52与喷洗管6连通。工作时,水轮4带动螺杆泵5运行,能够将水洗槽212内的水抽送至螺杆泵5,然后通过出水管一52将螺杆泵5内的水送至喷洗管6,然后水从喷洗管6喷洗至滚筒筛1内,一方面,减少了滚筒筛1转动过程中的扬尘,另一方面,可以对滚筒筛1进行冲洗,然后水落至机架11的储存空间内,随落下的泥沙一同流经排料槽排至洗砂槽21的水洗槽212内,经水轮4进行水洗。

44.参照图3和图5,远离滚筒筛1的螺杆泵5的排出端固接有出水管二53,洗砂槽21对应中隔板45的上侧固接有水平设置的喷淋架一7,洗砂槽21对应洗砂槽21与脱水筛3之间位置的上侧固接有水平设置的喷淋架二8。出水管二53远离螺杆泵5的一端固接有分流管531,一分流管531固接于喷淋架一7且另一分流管531固接于喷淋架二8。喷淋架一7的喷淋头能够同时喷淋至两水轮4的相互靠近一侧。喷淋架二8的喷淋头能够喷淋至水轮4与筛体32的相互靠近一侧。

45.参照图3和图5,工作时,水轮4带动螺杆泵5运行,能够将水洗槽212内的水抽送至螺杆泵5,部分水通过出水管二53和分流管531将螺杆泵5内的水送至喷淋架一7,水从喷淋架一7喷淋至两水轮4相互靠近的一侧,一方面水能够冲洗前一水轮4的冲捞砂板46便于捞砂板46上砂的脱离,且由于水流会间断的冲击弹力板47与弹力球471,弹力球471与弹力板47也会随冲击而弹跳,对捞砂板46进一步的击打,加快砂与捞砂板46的脱离,同时,水流击打到弹力球471与弹力板47时,也会进一步的向四周激射水花,实现了对水轮4进行清洁,另一方面也将后一水轮4刮取的砂表面污泥进行再次清洁,保证排至脱水筛3上砂的质量;参照图3和图5,另一部分水通过出水管二53和分流管531将螺杆泵5内的水送至喷淋架二8,水从喷淋架二8喷淋至水轮4与筛体32相互靠近一侧,一方面与喷淋架一7相同实现对水轮4的倾斜以及砂的脱离,另一方面,喷淋架二8可以对落至筛体32进料端的砂再次进行清洗,保证砂的质量。

46.本技术实施例一种废弃建筑物泥砂水洗处理系统的实施原理为:工作时,将物料从进料斗16投入至滚筒筛1,通过驱动电机111带动筛筒12转动,低于筛筒12孔径的砂石将落下至机架11的储料空间112,并通过排料口二落至排料槽二18,并由排料槽二18排出,而大于筛筒12孔径的其他杂质或砂石则落至下固定环14,并通过下固定环14的排料口一落至排料槽一17排出,再次进行破碎筛选等工序。

47.排料槽二18将滚筒筛1筛分出的泥沙送至一水洗槽212内,同时,对两水洗槽212内注水,然后,两驱动电机111二分别带动两水轮4的轮轴43转动,可以通过两支撑架42分别带动两支撑环41转动,从而实现两水轮4的转动,而随着水轮4的转动,第一个水轮4的捞砂板46将第一个水洗槽212内的砂捞起,而捞砂板46由水洗槽212内转动出时,弹力板47受重力原因不会与其对应的捞砂板46接触,随水轮4的转动,捞砂槽内砂脱离水洗槽212,使捞砂槽内的水分通过捞砂板46的滤水孔以及滤网一462和滤网二412进行过滤,然后继续随水轮4的转动,各捞砂槽内的砂将倾倒于下一水洗槽212内,同时,随水轮4的转动过程中,当由捞砂板46在上弹力板47在下,转变为弹力板47在上捞砂板46在下的过渡状态时,弹力板47将由于重力抵接于捞砂板46,弹力球471也将碰触到捞砂板46,对捞砂板46进行击打,降低砂与捞砂板46表面的附着力。而第二个水洗槽212内的水轮4将重复相同的步骤,最终将经第

二个水洗槽212水洗结束的砂倾倒出洗砂槽21。

48.在水轮4将砂倾倒至筛体32后,通过振动电机34与弹簧33的配合,实现筛体32的振动,从而实现水洗砂的脱水,并将残留的泥筛除。最终脱水后的砂通过筛体32的出料口排出,大大的提高了洗砂效率以及水洗砂的质量。

49.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1